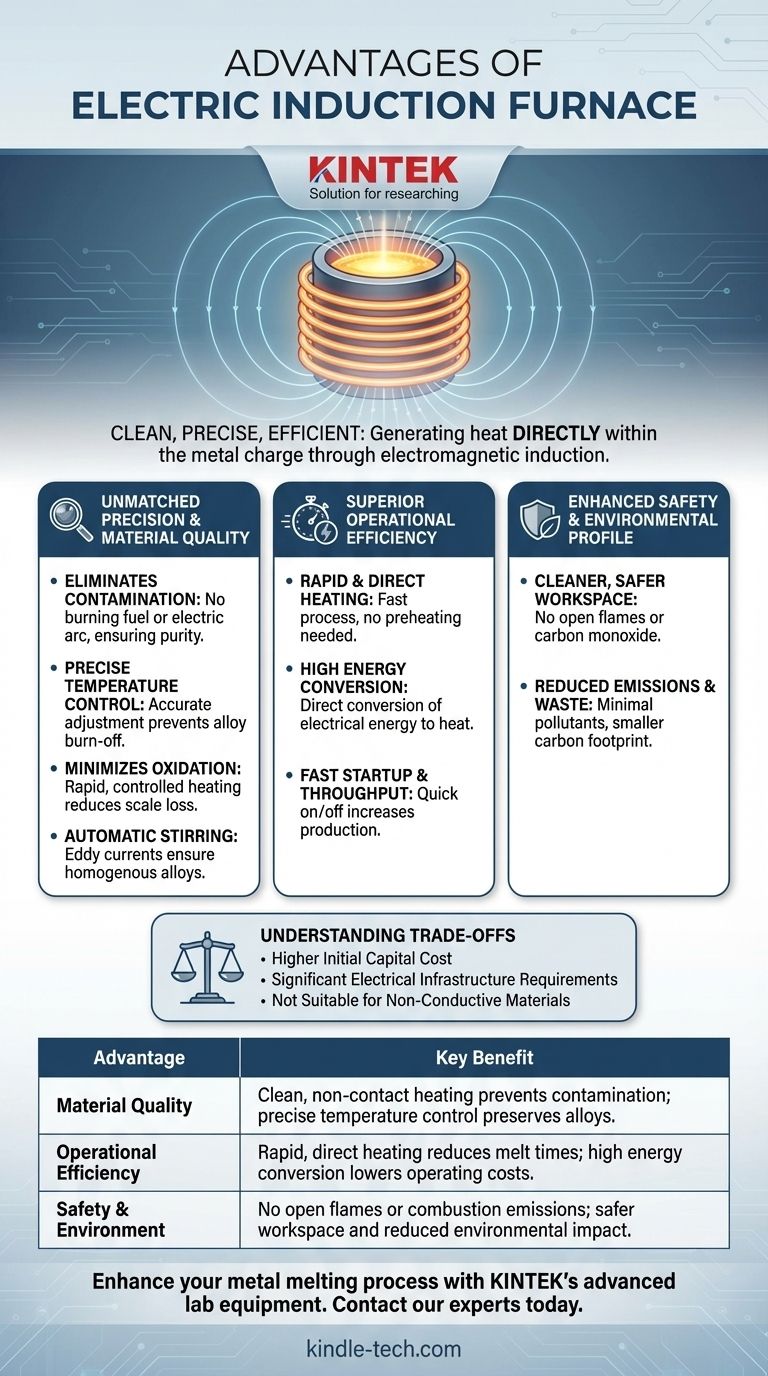

In sostanza, un forno a induzione elettrica offre un metodo pulito, preciso e altamente efficiente per la fusione dei metalli. A differenza dei forni tradizionali che bruciano combustibile o utilizzano un arco elettrico per generare calore esternamente, un forno a induzione utilizza il principio dell'induzione elettromagnetica per generare calore direttamente all'interno del carico metallico stesso. Questa differenza fondamentale è la fonte dei suoi vantaggi più significativi in termini di qualità del materiale, velocità operativa e sicurezza ambientale.

Il vantaggio principale di un forno a induzione elettrica deriva dal suo metodo di riscaldamento unico. Generando calore all'interno del materiale, elimina la contaminazione legata alla combustione e fornisce un controllo preciso della temperatura, con conseguente fusione di qualità superiore, minore spreco di materiale ed efficienza energetica superiore.

Precisione e Qualità del Materiale Senza Paragoni

La qualità del prodotto finale è spesso il fattore più critico nelle operazioni metallurgiche. La tecnologia a induzione fornisce un livello di controllo difficile da ottenere con altri metodi.

Come l'Induzione Elimina la Contaminazione

Poiché un forno a induzione non si basa sulla combustione di combustibile o su un arco elettrico, il processo di fusione è intrinsecamente pulito. Non ci sono sottoprodotti della combustione, come gas o carbonio, che possono essere introdotti nella fusione e contaminare il metallo finale.

Controllo Preciso della Temperatura

La potenza del forno può essere regolata con estrema precisione, consentendo un controllo preciso della temperatura. Ciò impedisce il surriscaldamento che può causare la combustione di preziosi e sensibili elementi di lega, garantendo che la composizione chimica finale del metallo sia esattamente quella specificata.

Minimizzazione dell'Ossidazione e della Decarburazione

Il riscaldamento rapido e l'ambiente controllato riducono significativamente il tempo in cui il metallo fuso è esposto all'ossigeno. Ciò si traduce in molta meno ossidazione (perdita di scaglia) e decarburazione, risparmiando materiale prezioso che altrimenti andrebbe perso.

Agitazione Automatica per l'Omogeneità

Il campo elettromagnetico che riscalda il metallo crea anche un'azione di agitazione naturale nota come effetto delle correnti parassite (eddy current). Ciò assicura che il bagno fuso sia costantemente miscelato, portando a una temperatura perfettamente uniforme e a una distribuzione omogenea delle leghe in tutta la massa fusa.

Efficienza Operativa Superiore

In un ambiente di produzione, la velocità e l'efficacia dei costi sono fondamentali. I forni a induzione eccellono fornendo energia esattamente dove è necessaria.

Riscaldamento Rapido e Diretto

Poiché il calore viene generato direttamente all'interno del materiale di carica, il processo è incredibilmente veloce e reattivo. Non c'è bisogno di preriscaldare prima le pareti del forno o il crogiolo e attendere che quel calore venga trasferito al metallo, riducendo drasticamente i tempi di fusione.

Elevata Conversione Energetica

Il riscaldamento a induzione è altamente efficiente. A differenza dei forni a combustibile che perdono una quantità significativa di calore attraverso i condotti di scarico e la radiazione generale, un sistema a induzione converte una percentuale molto più elevata della sua energia elettrica direttamente in calore utile.

Avvio Rapido e Produttività

La capacità di avviare e arrestare rapidamente il forno senza lunghi periodi di preriscaldamento o raffreddamento fornisce una notevole flessibilità operativa. Questa capacità on-demand aumenta la produttività complessiva e riduce il consumo energetico durante i periodi di inattività.

Comprendere i Compromessi

Nessuna tecnologia è priva di limitazioni. Riconoscere i compromessi è essenziale per prendere una decisione informata.

Costo Iniziale di Capitale

Il costo iniziale di acquisto e installazione di un sistema di forno a induzione, incluso il suo alimentatore specializzato, può essere superiore a quello di un forno a combustione tradizionale di capacità simile.

Requisiti dell'Infrastruttura Elettrica

Questi forni hanno requisiti di potenza significativi. Una struttura deve disporre di un'alimentazione elettrica robusta e stabile in grado di gestire l'elevato assorbimento di potenza, il che potrebbe richiedere aggiornamenti infrastrutturali.

Vincoli sui Materiali

Il riscaldamento a induzione funziona inducendo una corrente nei materiali elettricamente conduttivi. È quindi altamente efficace per la maggior parte dei metalli, ma non è adatto per fondere materiali non conduttivi come ceramiche o vetro.

Profilo di Sicurezza e Ambientale Migliorato

Le operazioni industriali moderne devono affrontare una pressione crescente per migliorare sia la sicurezza dei lavoratori sia le prestazioni ambientali.

Un Ambiente di Lavoro Più Pulito e Sicuro

Eliminando le fiamme libere e la combustione di combustibili fossili, i forni a induzione rimuovono i rischi associati allo stoccaggio del combustibile e ai sottoprodotti come il monossido di carbonio. Ciò crea un ambiente significativamente più sicuro e più sano per i lavoratori.

Riduzione delle Emissioni e dei Rifiuti

Senza emissioni dirette dalla combustione, i forni a induzione offrono un'impronta di carbonio molto più ridotta. Generano un minimo di rifiuti, fumo e inquinanti, semplificando la conformità ambientale e contribuendo a un'aria più pulita.

Scegliere la Soluzione Giusta per la Tua Applicazione

La selezione della tecnologia del forno corretta dipende interamente dalle tue priorità operative.

- Se la tua priorità principale sono le leghe di elevata purezza e la minima perdita di materiale: Il riscaldamento pulito e senza contatto e il controllo preciso della tecnologia a induzione la rendono la scelta ideale per proteggere materiali preziosi.

- Se la tua priorità principale è la velocità di produzione e l'efficienza energetica: Il riscaldamento rapido e diretto di un forno a induzione offre prestazioni senza pari per le operazioni ad alta produttività.

- Se la tua priorità principale è la conformità ambientale e la sicurezza dei lavoratori: La natura senza fiamma e a basse emissioni di un forno a induzione offre un chiaro vantaggio rispetto ai tradizionali sistemi a combustibile.

In definitiva, il forno a induzione elettrica rappresenta un investimento strategico nella qualità, nell'efficienza e in un futuro operativo più pulito.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Qualità del Materiale | Il riscaldamento pulito e senza contatto previene la contaminazione; il controllo preciso della temperatura preserva le leghe. |

| Efficienza Operativa | Il riscaldamento rapido e diretto riduce i tempi di fusione; l'elevata conversione energetica abbassa i costi operativi. |

| Sicurezza e Ambiente | Nessuna fiamma libera o emissioni da combustione; ambiente di lavoro più sicuro e ridotto impatto ambientale. |

Pronto a migliorare il tuo processo di fusione dei metalli con precisione ed efficienza? KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi forni a induzione elettrica, per soddisfare le esigenti necessità dei laboratori metallurgici. Le nostre soluzioni offrono l'elevata purezza dei risultati, la velocità operativa e gli standard di sicurezza richiesti dalla tua ricerca. Contatta oggi i nostri esperti per trovare il forno perfetto per la tua applicazione e scoprire come possiamo supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche

- Qual è la differenza tra la fusione a induzione e la fusione a induzione sotto vuoto? Scegliere il processo giusto per la purezza

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM