I principali vantaggi di un forno a induzione senza nucleo sono il suo eccezionale controllo metallurgico, l'elevata efficienza operativa e i significativi benefici ambientali. Questa tecnologia utilizza una bobina di rame raffreddata ad acqua per generare un forte campo magnetico, che riscalda direttamente e rapidamente la carica metallica senza alcun contatto fisico o combustione, risultando in un processo di fusione più pulito e preciso.

Il vantaggio chiave di un forno a induzione senza nucleo deriva dal suo design: eliminando il nucleo di ferro, consente un riscaldamento diretto, rapido e pulito del metallo. Ciò fornisce un controllo ineguagliabile sulla temperatura e sulla composizione chimica del prodotto finale, rendendolo una scelta superiore per la produzione di leghe ad alta purezza e specializzate.

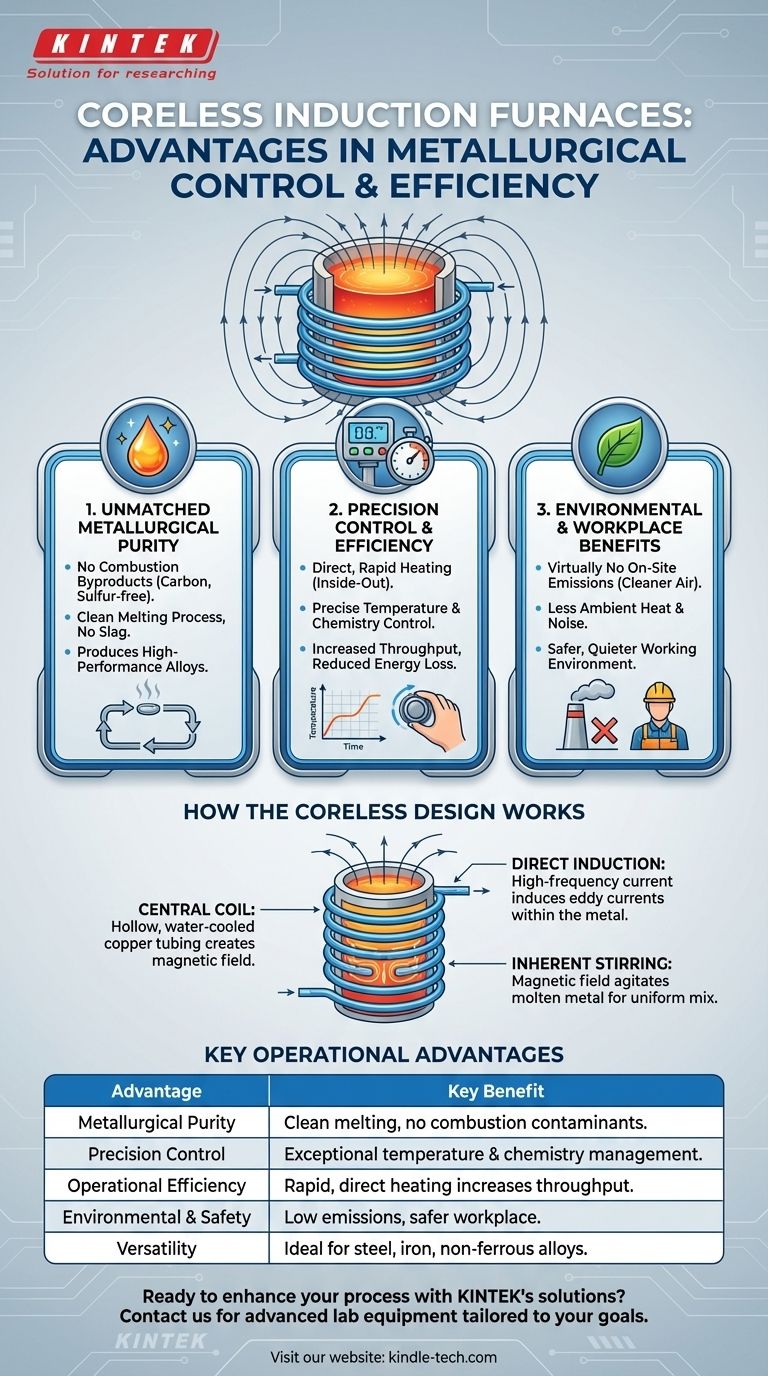

Come il design senza nucleo ne determina i vantaggi

Le prestazioni di un forno a induzione senza nucleo sono il risultato diretto dei suoi componenti fondamentali e del principio del riscaldamento a induzione. Comprendere questa base chiarisce perché i suoi benefici sono così significativi.

Il design della bobina centrale

Il cuore del forno è una bobina elicoidale realizzata con tubi di rame cavi ad alta conduttività. Questa bobina è alloggiata all'interno di un guscio d'acciaio, spesso con schermatura magnetica per evitare il riscaldamento del guscio stesso.

Un sistema di raffreddamento, tipicamente con acqua circolante, attraversa la bobina cava. Questo è fondamentale per dissipare l'immenso calore generato e proteggere la bobina dalla fusione.

Il principio dell'induzione diretta

Quando una corrente alternata ad alta frequenza attraversa la bobina, si crea un campo magnetico potente e fluttuante. Questo campo attraversa il crogiolo refrattario e induce forti correnti elettriche (correnti parassite) direttamente all'interno della carica metallica stessa.

La resistenza elettrica naturale del metallo fa sì che queste correnti generino un calore intenso, fondendo il materiale dall'interno verso l'esterno. Questo processo è incredibilmente efficiente poiché il calore viene generato esattamente dove è necessario, nel metallo, non in una camera circostante.

Azione di agitazione intrinseca

I campi magnetici creano anche un effetto di agitazione naturale all'interno del metallo fuso. Ciò garantisce una distribuzione uniforme del calore e consente una miscelazione omogenea degli elementi leganti, risultando in un prodotto finale omogeneo e consistente.

Principali vantaggi operativi spiegati

Il principio operativo unico di un forno a induzione senza nucleo si traduce in diversi distinti benefici operativi difficili da ottenere con i tradizionali forni a combustibile.

Purezza metallurgica ineguagliabile

Poiché non vi è combustione di combustibile, non ci sono sottoprodotti come carbonio, zolfo o altri gas a contaminare la fusione. Questa mancanza di scorie e inquinamento atmosferico garantisce la produzione di leghe molto pulite e ad alte prestazioni.

Controllo preciso della temperatura e della chimica

La potenza fornita alla bobina può essere controllata con estrema precisione. Ciò offre agli operatori un alto grado di controllo sulla temperatura del metallo, consentendo una qualità costante e la capacità di soddisfare rigorose specifiche metallurgiche.

Fusione rapida e alta efficienza

Il riscaldamento è diretto, concentrato e incredibilmente veloce. Questa rapida velocità di fusione aumenta la produttività e riduce la perdita di energia rispetto ai metodi che devono prima riscaldare una grande camera prima che il calore possa trasferirsi al metallo.

Versatilità tra le applicazioni

I forni a induzione senza nucleo sono altamente flessibili. Sono ideali per la fusione di un'ampia gamma di materiali, inclusi vari gradi di acciaio, ferro e molte leghe non ferrose. Sono anche molto efficaci per la rifusione di rottami e materiali riciclati.

Comprendere i compromessi

Sebbene potente, questa tecnologia non è priva di requisiti e considerazioni specifiche. L'obiettività richiede di riconoscere questi fattori.

Requisiti sofisticati di alimentazione

Il forno richiede un'unità di alimentazione complessa composta da trasformatori, inverter e banchi di condensatori per convertire la potenza a frequenza di rete nella corrente ad alta frequenza necessaria per l'induzione. Ciò rappresenta un significativo investimento iniziale di capitale.

Sistemi di raffreddamento critici

Il sistema di raffreddamento ad acqua per la bobina e l'alimentazione è non negoziabile. Aggiunge complessità all'installazione e alla manutenzione, e qualsiasi guasto nel sistema di raffreddamento può portare a danni catastrofici alla bobina.

Gestione del rivestimento refrattario

Il crogiolo, o rivestimento refrattario, che contiene il metallo fuso è un componente consumabile. È soggetto a stress termici e chimici estremi e richiede ispezioni regolari, manutenzione e, infine, sostituzione, il che costituisce un costo operativo continuo.

Benefici ambientali e sul luogo di lavoro

Oltre alle prestazioni operative, il forno a induzione senza nucleo offre vantaggi convincenti per la sostenibilità e la sicurezza dei lavoratori.

Emissioni in loco ridotte

Il processo di fusione è praticamente privo di fumo, polvere e fiamme associati alla combustione. Ciò elimina l'emissione in loco di inquinanti come CO2 e SOx, risultando in aria più pulita e una più facile conformità ambientale.

Miglioramento dell'ambiente di lavoro

Rispetto ai forni tradizionali, i forni a induzione producono significativamente meno calore e rumore ambientale. Ciò crea un ambiente più sicuro, pulito e confortevole per gli operatori e il personale circostante.

Fare la scelta giusta per il tuo obiettivo

La scelta di un forno a induzione senza nucleo dipende dal bilanciamento delle sue alte prestazioni e del costo iniziale rispetto alle tue specifiche priorità di produzione.

- Se il tuo obiettivo principale è la qualità e la purezza della lega: Il processo di fusione pulito del forno fornisce un controllo metallurgico superiore, privo dei contaminanti dei sistemi a combustibile.

- Se il tuo obiettivo principale è la velocità operativa e la flessibilità: I suoi rapidi cicli di fusione e l'idoneità per diversi metalli lo rendono ideale per ambienti di produzione agili e ad alta produttività.

- Se il tuo obiettivo principale è la conformità ambientale e la sicurezza dei lavoratori: La bassa emissione di questa tecnologia e il funzionamento più silenzioso e pulito offrono chiari vantaggi rispetto ai tradizionali forni a combustione.

In definitiva, il forno a induzione senza nucleo è uno strumento potente per qualsiasi operazione che richieda una fusione precisa, pulita ed efficiente dei metalli.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Purezza Metallurgica | Processo di fusione pulito, privo di contaminanti da combustione come carbonio o zolfo. |

| Controllo di Precisione | Controllo eccezionale su temperatura e composizione chimica per una qualità costante. |

| Efficienza Operativa | Riscaldamento rapido e diretto dall'interno verso l'esterno aumenta la produttività e riduce la perdita di energia. |

| Ambiente e Sicurezza | Praticamente nessuna emissione in loco, meno calore ambientale e un ambiente di lavoro più silenzioso e sicuro. |

| Versatilità | Ideale per la fusione di un'ampia gamma di metalli, inclusi acciaio, ferro e leghe non ferrose. |

Pronto a migliorare il tuo processo di fusione dei metalli con precisione ed efficienza?

Un forno a induzione senza nucleo di KINTEK offre il controllo metallurgico superiore e il funzionamento pulito di cui hai bisogno per produrre leghe ad alta purezza. La nostra esperienza in attrezzature da laboratorio avanzate ti assicura una soluzione su misura per i tuoi specifici obiettivi di produzione, sia che si tratti di massimizzare la purezza, aumentare la produttività o soddisfare rigorosi standard ambientali.

Contattaci oggi stesso utilizzando il modulo sottostante per discutere come i nostri forni a induzione possono beneficiare il tuo laboratorio o impianto di produzione. Raggiungiamo insieme i tuoi obiettivi.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata