Nella sua essenza, la deposizione chimica da vapore (CVD) è una tecnica eccezionalmente versatile e potente per creare film sottili ad alte prestazioni. I suoi principali vantaggi includono la capacità di produrre rivestimenti eccezionalmente puri e uniformi su superfici complesse e non piane con eccellente adesione. Ciò si ottiene utilizzando precursori chimici gassosi che reagiscono sulla superficie del substrato, distinguendola fondamentalmente dai metodi di deposizione fisica a linea di vista.

Il vantaggio cruciale della CVD non è solo una singola caratteristica, ma il modo in cui il suo processo—costruire un film atomo per atomo da una reazione chimica—produce intrinsecamente rivestimenti con purezza, densità e uniformità superiori, anche sulle geometrie più intricate.

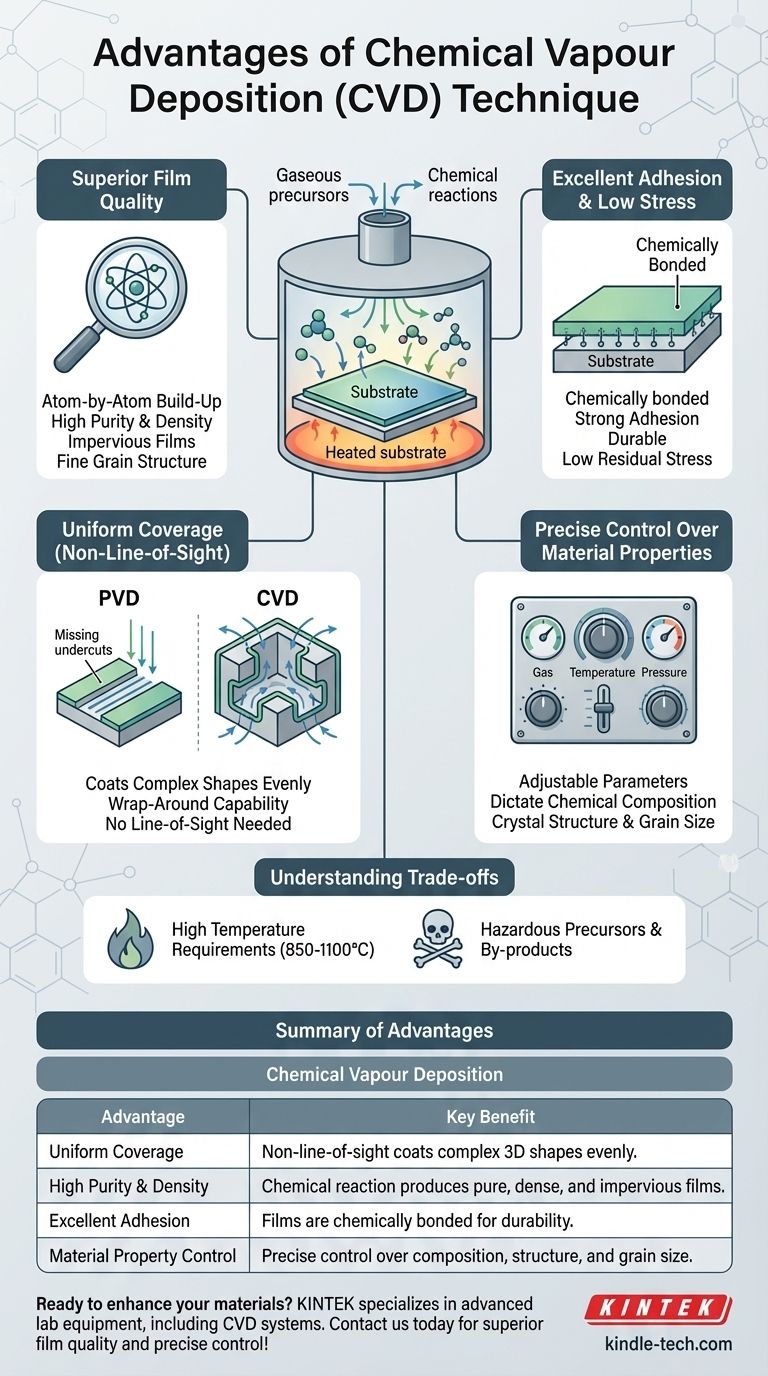

Come la CVD ottiene una qualità del film superiore

I vantaggi della CVD sono un risultato diretto del suo meccanismo fondamentale. A differenza dei processi che trasferiscono fisicamente il materiale, la CVD costruisce il film attraverso una reazione chimica controllata sulla superficie target.

Il principio dei precursori gassosi

Il processo CVD prevede l'introduzione di gas reattivi (precursori) in una camera contenente l'oggetto da rivestire (il substrato).

Quando questi gas raggiungono il substrato riscaldato, subiscono una reazione chimica o una decomposizione. Questa reazione forma il materiale solido desiderato direttamente sulla superficie del substrato, costruendo il film strato dopo strato.

Ottenere elevata purezza e densità

Poiché il film si forma da una reazione chimica, il processo può essere ottimizzato per essere altamente selettivo. Ciò consente la deposizione di materiali eccezionalmente puri, poiché i precursori non reagiti e i sottoprodotti vengono semplicemente rimossi come gas.

Questo processo di legame chimico tende anche a creare film altamente densi e impermeabili, con strutture a grana fine e forte adesione al substrato.

Controllo eccezionale sulle proprietà del materiale

La CVD offre un alto grado di controllo sulle caratteristiche del film finale.

Regolando con precisione i parametri di deposizione—come la composizione del gas, la portata, la temperatura e la pressione—gli ingegneri possono dettare la composizione chimica, la struttura cristallina e persino la dimensione dei grani del film.

Il vantaggio strategico della copertura uniforme

Uno dei vantaggi operativi più significativi della CVD è la sua capacità di rivestire forme complesse in modo uniforme, una limitazione importante per molte altre tecniche.

Un vero processo non a linea di vista

I metodi di deposizione fisica (come lo sputtering) viaggiano spesso in linea retta dalla sorgente al substrato. Ciò rende difficile rivestire sottosquadri, fessure o l'interno di un tubo.

La CVD è un processo non a linea di vista. I gas precursori fluiscono e si diffondono attraverso la camera, raggiungendo e reagendo con ogni superficie esposta, garantendo un rivestimento uniforme e conforme indipendentemente dalla geometria.

Adesione encomiabile e basso stress

Il film non è semplicemente appoggiato sul substrato; è legato chimicamente ad esso. Ciò si traduce tipicamente in un'eccellente adesione.

Inoltre, poiché il film viene "coltivato" in posizione in condizioni termiche controllate, può essere progettato per avere basso stress residuo, il che è fondamentale per la durabilità e le prestazioni del rivestimento.

Comprendere i compromessi

Nessuna tecnica è perfetta. Per utilizzare la CVD in modo efficace, è necessario comprenderne i limiti.

Requisiti di alta temperatura

I processi CVD tradizionali richiedono spesso temperature del substrato molto elevate, tipicamente tra 850°C e 1100°C.

Questo calore può danneggiare o distruggere molti materiali substrato, come plastiche, alcuni metalli o componenti elettronici complessi. Esistono varianti moderne come la CVD potenziata al plasma (PECVD) per abbassare questo requisito di temperatura.

Precursori e sottoprodotti pericolosi

Il processo si basa su precursori chimici volatili, che possono essere tossici, infiammabili o corrosivi.

Inoltre, le reazioni chimiche possono produrre gas sottoprodotti pericolosi che devono essere gestiti e smaltiti con estrema cura, aumentando la complessità operativa e i costi.

Fare la scelta giusta per il tuo obiettivo

La scelta di una tecnica di deposizione dipende interamente dal risultato specifico che devi ottenere.

- Se il tuo obiettivo principale è rivestire uniformemente una parte 3D complessa: La CVD è una scelta ideale grazie alla sua natura non a linea di vista e all'eccellente capacità di avvolgimento.

- Se il tuo obiettivo principale è produrre film cristallini della massima purezza: La CVD offre un controllo senza pari sulla purezza e sulla struttura cristallina, rendendola uno standard nella produzione di semiconduttori e materiali avanzati.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura: La CVD tradizionale è probabilmente inadatta e dovresti prendere in considerazione alternative a temperatura più bassa come la CVD potenziata al plasma o la deposizione fisica da vapore (PVD).

In definitiva, la capacità della CVD di costruire chimicamente film di alta qualità la rende uno strumento indispensabile per la creazione di materiali avanzati.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Copertura uniforme | Il processo non a linea di vista riveste uniformemente forme 3D complesse. |

| Elevata purezza e densità | La reazione chimica produce film puri, densi e impermeabili. |

| Eccellente adesione | I film sono legati chimicamente al substrato per una maggiore durata. |

| Controllo delle proprietà del materiale | Controllo preciso su composizione, struttura e dimensione dei grani. |

Pronto a migliorare i tuoi materiali con film sottili ad alte prestazioni?

KINTEK è specializzata nella fornitura di apparecchiature da laboratorio avanzate e materiali di consumo, inclusi sistemi di deposizione chimica da vapore, per soddisfare le vostre specifiche esigenze di laboratorio. La nostra esperienza può aiutarvi a ottenere una qualità del film superiore, rivestimenti uniformi su geometrie complesse e un controllo preciso sulle proprietà dei materiali.

Contattaci oggi stesso per discutere come le nostre soluzioni CVD possono portare avanti la tua ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione