I vantaggi principali di un forno a induzione a canale sono la sua eccezionale efficienza energetica per la conservazione di grandi volumi di metallo fuso, il suo controllo della temperatura preciso e costante e il suo processo di fusione pulito. Poiché funziona come un trasformatore per riscaldare un "canale" specifico di metallo, è una scelta ideale per applicazioni che richiedono un grande serbatoio stabile di metallo liquido, come l'alimentazione di una linea di pressofusione o il surriscaldamento del ferro da un forno primario.

Il principio fondamentale da comprendere è che un forno a induzione a canale eccelle come recipiente di mantenimento altamente efficiente, non solo come fusore. Il suo design lo rende particolarmente adatto a mantenere grandi quantità di metallo fuso a una temperatura esatta per periodi prolungati con un consumo energetico minimo.

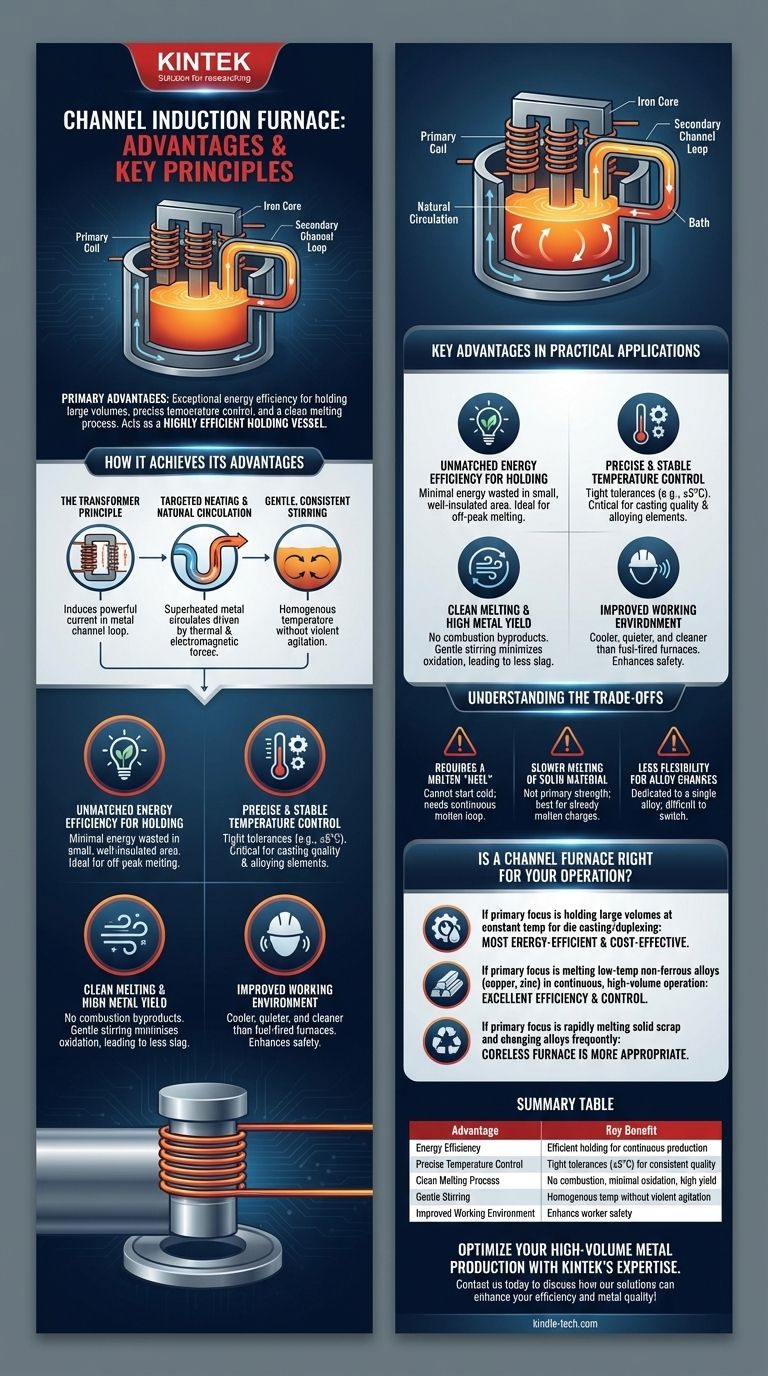

Come un Forno a Canale Ottiene i Suoi Vantaggi

I vantaggi unici di un forno a canale derivano direttamente dal suo design specializzato, che opera in modo fondamentalmente diverso dagli altri forni a induzione.

Il Principio del Trasformatore

Un forno a canale è essenzialmente un trasformatore in cui la bobina secondaria è un anello chiuso del metallo fuso stesso. Una bobina di induzione primaria è avvolta attorno a un nucleo di ferro, che è collegato al bagno principale del forno tramite un "canale" o "gola" stretto. Quando viene applicata l'alimentazione, induce una potente corrente nell'anello metallico, generando calore intenso esattamente dove è necessario.

Riscaldamento Mirato e Circolazione Naturale

Il calore viene generato esclusivamente all'interno di questo anello metallico confinato. Questo metallo surriscaldato diventa meno denso e, guidato da forze sia termiche che elettromagnetiche, circola nel bagno principale del forno. Il metallo più freddo proveniente dal bagno viene quindi aspirato nel canale per essere riscaldato, creando uno schema di circolazione continuo e naturale.

Agitazione Delicata e Costante

Questa circolazione fornisce un'azione di agitazione costante e delicata in tutto il bagno fuso. Ciò è fondamentale per mantenere una temperatura e una composizione chimica omogenee senza l'agitazione violenta che può introdurre gas o danneggiare i refrattari.

Vantaggi Chiave nelle Applicazioni Pratiche

Questo design unico si traduce in significativi vantaggi operativi, in particolare negli ambienti di produzione continua ad alto volume.

Efficienza Energetica Ineguagliabile per la Conservazione

Poiché il calore viene generato in un'area piccola e ben isolata, si spreca pochissima energia. Ciò rende il forno a canale incredibilmente efficiente per mantenere il metallo in temperatura, spesso consumando molta meno energia di un forno a crogiolo libero per lo stesso compito. Ciò consente alle strutture di fondere il metallo durante le ore non di punta a un costo inferiore e di conservarlo per l'uso durante le ore di punta.

Controllo della Temperatura Preciso e Stabile

La natura elettrica del riscaldamento consente regolazioni immediate e precise della potenza. Ciò consente al forno di mantenere il bagno fuso entro tolleranze di temperatura molto strette (ad esempio, ±5°C), il che è fondamentale per la qualità della colata e per prevenire la perdita di preziosi elementi di lega sensibili alla temperatura.

Fusione Pulita e Alto Rendimento di Metallo

Come tutti i forni a induzione, non vi è combustione coinvolta. Ciò significa che nessun sottoprodotto del combustibile può contaminare la fusione. L'agitazione delicata e la natura contenuta del processo minimizzano anche l'ossidazione, portando a meno scoria (dross) e a una maggiore resa di metallo utilizzabile dalla materia prima.

Ambiente di Lavoro Migliorato

L'assenza di combustione si traduce in un ambiente di lavoro significativamente più fresco, silenzioso e pulito rispetto ai forni tradizionali alimentati a combustibile. Ciò migliora la sicurezza e il comfort dei lavoratori e riduce la necessità di sistemi estesi di ventilazione e controllo dell'inquinamento.

Comprendere i Compromessi

Nessuna tecnologia è perfetta per ogni situazione. Il design specializzato di un forno a canale comporta limitazioni specifiche che è fondamentale comprendere.

Il Requisito di un "Tallone" Fuso

Un forno a canale non può essere avviato da uno stato freddo e solido. Richiede che sia sempre presente un anello continuo di metallo fuso — un "tallone" — per completare il circuito elettrico. Ciò lo rende inadatto per operazioni che vengono spente completamente su base giornaliera.

Fusione Più Lenta del Materiale Solido

Sebbene possa fondere cariche solide, non è il suo punto di forza principale. La sua velocità di fusione è generalmente inferiore a quella di un forno a crogiolo libero di potenza simile. È più efficace quando caricato con metallo già fuso.

Minore Flessibilità per i Cambi di Lega

La necessità di mantenere un tallone rende difficile il passaggio tra diversi tipi di leghe. Svuotare completamente il forno è un'impresa significativa, quindi i forni a canale sono tipicamente dedicati a una singola lega per lunghe campagne.

Un Forno a Canale è Adatto alla Tua Attività?

La scelta del forno giusto dipende interamente dalle tue esigenze di produzione.

- Se la tua attenzione principale è mantenere grandi volumi di metallo a temperatura costante per la pressofusione o la duplexazione: Un forno a canale è la tecnologia più efficiente dal punto di vista energetico ed economicamente vantaggiosa disponibile.

- Se la tua attenzione principale è fondere leghe non ferrose a bassa temperatura come rame o zinco in un'operazione continua e ad alto volume: Il forno a canale offre un'eccellente efficienza e controllo per questa specifica applicazione.

- Se la tua attenzione principale è fondere rapidamente diversi tipi di rottami solidi e cambiare frequentemente le leghe: Un forno a induzione a crogiolo libero offre la flessibilità necessaria ed è la scelta più appropriata.

In definitiva, comprendere che il forno a canale è uno strumento specializzato per la conservazione e il surriscaldamento è la chiave per sfruttare i suoi significativi vantaggi.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Efficienza Energetica | Altamente efficiente per mantenere grandi volumi di metallo fuso, ideale per la produzione continua. |

| Controllo Preciso della Temperatura | Mantiene tolleranze di temperatura strette (±5°C) per una qualità di colata costante. |

| Processo di Fusione Pulito | Nessun sottoprodotto di combustione, minima ossidazione e maggiore resa di metallo. |

| Agitazione Delicata | La circolazione naturale assicura una temperatura omogenea senza agitazione violenta. |

| Ambiente di Lavoro Migliorato | Più fresco, più silenzioso e più pulito rispetto ai forni alimentati a combustibile, migliorando la sicurezza dei lavoratori. |

Ottimizza la tua produzione di metallo ad alto volume con l'esperienza di KINTEK nelle soluzioni di forni da laboratorio e industriali. Se la tua attività richiede un serbatoio stabile ed efficiente dal punto di vista energetico di metallo fuso per applicazioni di pressofusione, duplexazione o surriscaldamento, un forno a induzione a canale potrebbe essere la soluzione ideale. KINTEK è specializzata nella fornitura di attrezzature da laboratorio affidabili e materiali di consumo su misura per le esigenze di laboratorio e industriali. Contattaci oggi per discutere come le nostre soluzioni possono migliorare la tua efficienza e la qualità del metallo!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni

- Qual è la differenza tra la fusione a induzione e la fusione a induzione sotto vuoto? Scegliere il processo giusto per la purezza