I principali vantaggi della brasatura rispetto alla saldatura dolce sono una resistenza del giunto significativamente maggiore e una maggiore resistenza termica. Sebbene entrambi i processi uniscano i materiali utilizzando un metallo d'apporto senza fondere i componenti di base, la brasatura utilizza temperature più elevate (sopra 450°C / 840°F) per creare un legame metallurgico che è spesso forte quanto i materiali di base stessi.

La brasatura non è semplicemente una "saldatura dolce a caldo". È un processo ingegneristico distinto scelto per applicazioni in cui forza, durabilità e prestazioni ad alte temperature sono critiche, mentre la saldatura dolce è un processo a bassa temperatura più adatto per unire componenti termosensibili o non strutturali.

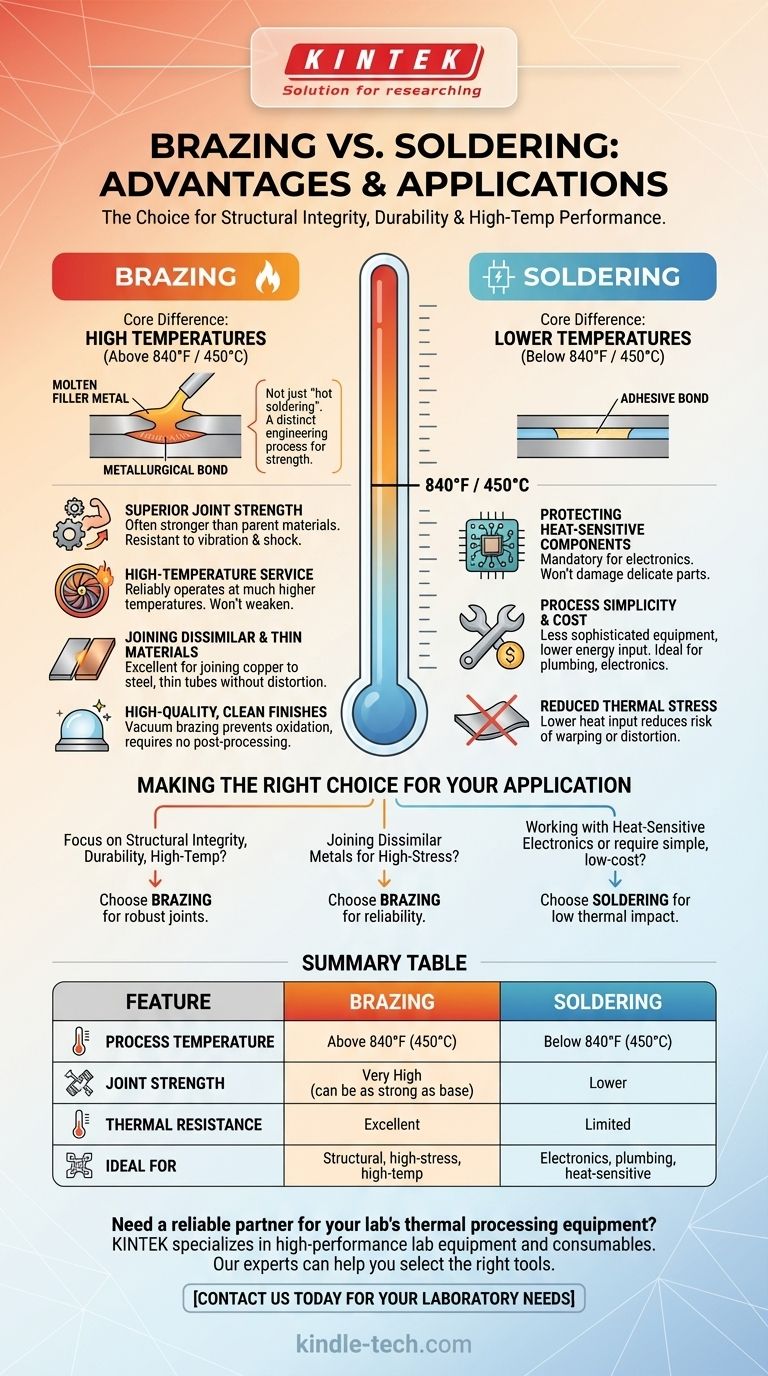

La Differenza Fondamentale: Temperatura e Formazione del Legame

Definire la Soglia di Temperatura

La brasatura è formalmente definita dall'uso di un metallo d'apporto che fonde sopra i 450°C (840°F). La saldatura dolce, al contrario, avviene al di sotto di questa temperatura. Questa differenza fondamentale nell'energia termica è la fonte di tutte le altre distinzioni di prestazioni.

Creare un Legame Metallurgico Più Forte

Le temperature più elevate utilizzate nella brasatura promuovono una migliore bagnatura e diffusione del metallo d'apporto nelle superfici dei materiali di base. Questo crea un vero e proprio legame metallurgico, formando una connessione forte e continua tra i componenti che è molto più robusta del più semplice legame adesivo della saldatura dolce.

Il Ruolo dell'Azione Capillare

Entrambi i processi si basano sull'azione capillare per attirare il metallo d'apporto fuso nello stretto spazio tra le parti. Tuttavia, la forza di un giunto brasato dipende fortemente dal mantenimento di uno spazio preciso e uniforme, assicurando che il metallo d'apporto crei un legame completo e potente in tutto il giunto.

Vantaggi Chiave della Brasatura

Resistenza del Giunto Superiore

Questo è il vantaggio più significativo. Un giunto correttamente brasato può essere più forte dei metalli di base uniti, creando un assemblaggio incredibilmente durevole e resistente a vibrazioni, urti e stress meccanici. Questo è il motivo per cui è utilizzato in applicazioni critiche automobilistiche e aerospaziali.

Servizio ad Alta Temperatura

Poiché i giunti brasati sono creati ad alte temperature, possono operare in modo affidabile a temperature di servizio molto più elevate rispetto ai giunti saldati dolci. Un giunto saldato dolce si indebolirebbe e fallirebbe a temperature che non hanno alcun effetto su una connessione brasata.

Unione di Materiali Dissimili e Sottili

La brasatura eccelle nell'unire metalli dissimili, come rame e acciaio, cosa che può essere difficile o impossibile da saldare. Distribuisce anche lo stress termico delicatamente, rendendola una scelta eccellente per unire tubi a parete sottile o parti delicate senza distorsioni o fusione.

Finiture di Alta Qualità e Pulite

Quando eseguita in un'atmosfera controllata (come la brasatura sottovuoto), il processo previene l'ossidazione, risultando in un giunto pulito e forte senza necessità di post-elaborazione o pulizia. Ciò fornisce un'eccellente consistenza nella produzione ad alto volume.

Comprendere i Compromessi: Quando Scegliere la Saldatura Dolce

Proteggere i Componenti Sensibili al Calore

La saldatura dolce è la scelta obbligata quando si lavora con l'elettronica o altri componenti sensibili al calore. Le basse temperature utilizzate nella saldatura dolce non danneggeranno le parti delicate, mentre il calore richiesto per la brasatura le distruggerebbe.

Semplicità del Processo e Costo

La saldatura dolce richiede generalmente attrezzature meno sofisticate e un minore apporto energetico, rendendola un processo più semplice e conveniente per molte applicazioni. È ideale per impianti idraulici, assemblaggio elettronico e riparazioni generali dove la resistenza strutturale non è la preoccupazione principale.

Stress Termico Ridotto

Il minore apporto di calore della saldatura dolce comporta un minore stress termico sui materiali di base. Ciò riduce il rischio di deformazioni o distorsioni, specialmente quando si lavora con assemblaggi grandi o complessi che non sono destinati ad ambienti ad alto stress.

Fare la Scelta Giusta per la Tua Applicazione

Scegliere il metodo corretto è una decisione ingegneristica critica. Il tuo obiettivo finale detta il processo.

- Se il tuo obiettivo principale è l'integrità strutturale, la durabilità e le prestazioni ad alta temperatura: La brasatura è la scelta superiore, fornendo giunti forti quanto i materiali di base.

- Se stai lavorando con elettronica sensibile al calore o richiedi un metodo di giunzione semplice ed economico: La saldatura dolce offre il basso impatto termico e la facilità d'uso necessari per queste applicazioni.

- Se il tuo obiettivo è unire metalli dissimili per un'applicazione ad alto stress: La brasatura fornisce una soluzione affidabile e robusta dove altri metodi potrebbero fallire.

In definitiva, la selezione del processo di giunzione corretto garantisce l'integrità, la sicurezza e la longevità del tuo prodotto finale.

Tabella Riepilogativa:

| Caratteristica | Brasatura | Saldatura Dolce |

|---|---|---|

| Temperatura di Processo | Sopra 450°C (840°F) | Sotto 450°C (840°F) |

| Resistenza del Giunto | Molto Alta (può essere forte quanto i metalli di base) | Inferiore |

| Resistenza Termica | Eccellente | Limitata |

| Ideale Per | Applicazioni strutturali, ad alto stress, ad alta temperatura | Elettronica, impianti idraulici, componenti termosensibili |

Hai bisogno di un partner affidabile per le attrezzature di processo termico del tuo laboratorio? La scelta tra brasatura e saldatura dolce è fondamentale per il successo del tuo progetto. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni. I nostri esperti possono aiutarti a selezionare gli strumenti giusti per le tue specifiche applicazioni di giunzione, garantendo durabilità ed efficienza. Contattaci oggi per discutere le tue esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

Domande frequenti

- Qual è il vantaggio principale della brasatura rispetto alla saldatura? Unire metalli dissimili con facilità

- Qual è il processo della brasatura sottovuoto? Ottenere giunzioni metalliche forti e di elevata purezza

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- Qual è il fattore più importante che influenza la resistenza del giunto brasato? Gestire il gioco del giunto per la massima resistenza

- Come si ottiene la massima resistenza del giunto nella brasatura? Padroneggia le 3 chiavi per legami metallurgici superiori