In sostanza, i principali vantaggi di un forno a crogiolo senza nucleo sono la sua eccezionale flessibilità di lega e i costi di capitale e installazione significativamente inferiori. Questo design consente una fusione rapida e frequenti cambiamenti nel tipo di metallo in lavorazione, rendendolo ideale per operazioni che non producono una singola lega continua.

Un forno a crogiolo senza nucleo eccelle in ambienti che richiedono agilità operativa e frequenti cambi di lega. Il suo design fondamentale privilegia la fusione rapida, basata su lotti, rispetto alla capacità di mantenimento a lungo termine e ad alto volume di design alternativi come il forno a canale.

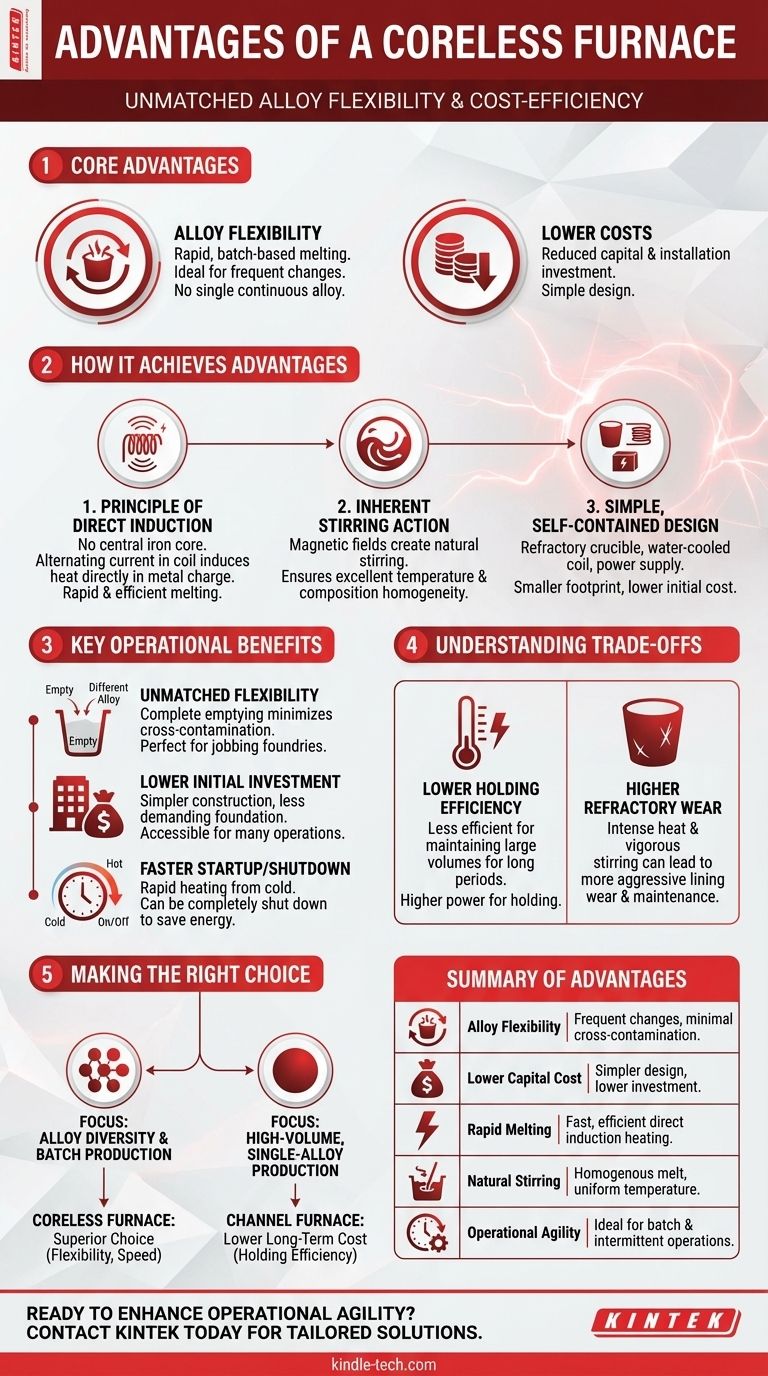

Come un Forno a Crogiolo Senza Nucleo Ottiene i Suoi Vantaggi

I benefici di un forno a induzione senza nucleo derivano direttamente dal suo design semplice ed efficiente. Funziona generando un potente campo magnetico all'interno di una bobina primaria, che a sua volta induce una forte corrente elettrica direttamente nella carica metallica posta all'interno di un crogiolo.

Il Principio dell'Induzione Diretta

Il forno è "senza nucleo" perché manca di un nucleo di ferro centrale per collegare la bobina e il metallo. Invece, la corrente alternata nella bobina di rame induce calore direttamente all'interno della carica metallica stessa.

Questo metodo di riscaldamento diretto è estremamente rapido ed efficiente per la fusione di metalli solidi.

Azione di Agitazione Inerente

I potenti campi magnetici creano un movimento di agitazione naturale e vigoroso all'interno del bagno di metallo fuso. Ciò garantisce un'eccellente uniformità di temperatura e aiuta a creare una composizione di lega altamente omogenea senza miscelatori meccanici.

Un Design Semplice e Autonomo

Il forno è costituito da pochi componenti principali: un crogiolo rivestito di refrattario, una bobina di rame raffreddata ad acqua e un alimentatore. Questa relativa semplicità contribuisce direttamente al suo costo iniziale inferiore e spesso a un ingombro fisico più piccolo rispetto a sistemi più complessi.

Principali Vantaggi Operativi Spiegati

Il design di un forno a crogiolo senza nucleo si traduce in distinti vantaggi operativi, in particolare per le fonderie con programmi di produzione diversi o intermittenti.

Flessibilità di Lega Ineguagliabile

Poiché il crogiolo può essere completamente svuotato dopo ogni fusione, c'è un rischio minimo di contaminazione incrociata tra diverse leghe. Un operatore può fondere un lotto di acciaio, svuotare il forno e poi fondere un lotto di una lega diversa poco dopo.

Questo lo rende il forno preferito per le fonderie di lavorazione su commissione e i centri di ricerca.

Investimento Iniziale Inferiore

I forni a crogiolo senza nucleo hanno tipicamente costi di capitale e installazione significativamente inferiori rispetto ai forni a canale. La loro costruzione più semplice e i requisiti di fondazione meno esigenti li rendono più accessibili per una vasta gamma di operazioni.

Avvio e Spegnimento Più Rapidi

Un forno a crogiolo senza nucleo può essere avviato da uno stato freddo e portato rapidamente alla temperatura operativa. Può anche essere completamente spento quando non in uso, risparmiando notevole energia. Questo è un grande vantaggio per le operazioni che non funzionano 24 ore su 24, 7 giorni su 7.

Comprendere i Compromessi

Nessuna singola tecnologia è superiore per tutte le applicazioni. I vantaggi di un forno a crogiolo senza nucleo comportano limitazioni specifiche che devono essere comprese.

Minore Efficienza per il Mantenimento

Sebbene eccellente per la fusione, un forno a crogiolo senza nucleo è meno efficiente dal punto di vista energetico per mantenere grandi volumi di metallo fuso a una temperatura specifica per periodi prolungati. La potenza richiesta per mantenere la temperatura è superiore a quella di un forno a canale progettato per questo scopo.

Maggiore Usura del Refrattario

Il riscaldamento intenso e diretto e la vigorosa azione di agitazione possono portare a un'usura più aggressiva del rivestimento refrattario del crogiolo. Ciò può comportare cicli di manutenzione e costi di rivestimento più frequenti rispetto al riscaldamento più delicato in altri tipi di forni.

Fare la Scelta Giusta per la Vostra Attività

La scelta della giusta tecnologia del forno dipende interamente dalle vostre specifiche esigenze di produzione e dal vostro modello di business.

- Se il vostro obiettivo principale è la diversità delle leghe e la produzione in lotti: Il forno a crogiolo senza nucleo è la scelta superiore grazie alla sua flessibilità, all'avvio rapido e alla capacità di essere completamente svuotato tra una fusione e l'altra.

- Se il vostro obiettivo principale è la produzione ad alto volume di una singola lega: L'efficienza di un forno a canale nel mantenere grandi quantità di metallo fuso per periodi prolungati offrirà probabilmente un costo operativo a lungo termine inferiore.

In definitiva, comprendere le vostre specifiche esigenze di fusione, mantenimento e lega è la chiave per sfruttare la tecnologia giusta per la massima efficienza e il ritorno sull'investimento.

Tabella Riepilogativa:

| Vantaggio | Descrizione |

|---|---|

| Flessibilità di Lega | Può essere completamente svuotato tra una fusione e l'altra, consentendo frequenti cambi di lega con minima contaminazione incrociata. |

| Costo di Capitale Inferiore | Il design più semplice e i requisiti di installazione meno esigenti portano a un investimento iniziale significativamente inferiore. |

| Fusione Rapida | Il riscaldamento a induzione diretta fornisce una fusione rapida ed efficiente da un avvio a freddo. |

| Agitazione Naturale | I campi magnetici creano una fusione omogenea, garantendo un'eccellente uniformità di temperatura e composizione. |

| Agilità Operativa | Ideale per la produzione in lotti e le operazioni che non richiedono una fusione continua 24 ore su 24, 7 giorni su 7. |

Pronti a migliorare l'agilità operativa della vostra fonderia?

In KINTEK, siamo specializzati nella fornitura delle giuste attrezzature da laboratorio e industriali per soddisfare le vostre specifiche esigenze di fusione. Che siate una fonderia di lavorazione su commissione che richiede flessibilità di lega o un centro di ricerca che necessita di una rapida elaborazione in lotti, le nostre soluzioni di forni a crogiolo senza nucleo sono progettate per prestazioni superiori ed efficienza dei costi.

Contattate i nostri esperti oggi per discutere come un forno a crogiolo senza nucleo KINTEK può ottimizzare il vostro processo di fusione e offrire un ritorno sull'investimento più rapido.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Idrogeno Inertee Controllato all'Azoto

Domande frequenti

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione