In breve, le condizioni di atmosfera inerte sono ambienti in cui l'aria normale e reattiva è stata intenzionalmente sostituita con un gas non reattivo (inerte). Questo viene fatto per prevenire reazioni chimiche indesiderate, principalmente ossidazione e combustione, rimuovendo l'ossigeno che le alimenta. L'obiettivo è creare un ambiente stabile e prevedibile per materiali o processi sensibili.

Un'atmosfera inerte non è un vuoto o un'assenza di gas; è la sostituzione deliberata di un'atmosfera reattiva (come l'aria) con una non reattiva. Questa sostituzione strategica è la chiave per controllare la stabilità chimica, garantire la sicurezza e preservare la purezza dei materiali.

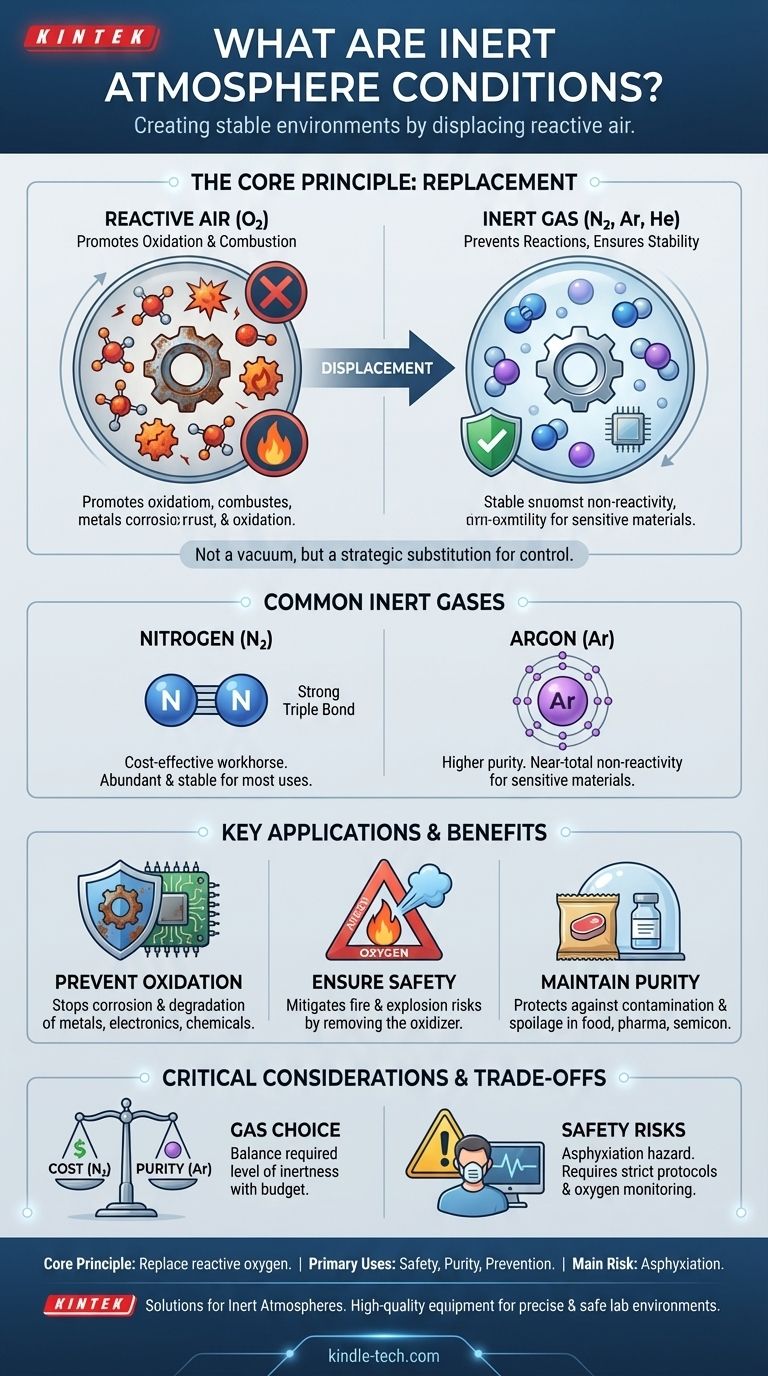

Il Principio Fondamentale: Sostituire gli Elementi Reattivi

Per comprendere le atmosfere inerti, devi prima capire cosa rende un gas "inerte". È una questione di stabilità chimica.

Cosa Rende un Gas "Inerte"?

Un gas inerte è un gas che non partecipa prontamente a reazioni chimiche in un dato insieme di condizioni. Questa stabilità deriva tipicamente dall'avere un guscio elettronico esterno completo.

I gas inerti più comuni sono i gas nobili (come Argon ed Elio) e, per la maggior parte degli scopi pratici, l'**Azoto (N₂) **. L'azoto è estremamente stabile grazie al potente triplo legame che tiene insieme i suoi due atomi, che richiede una grande quantità di energia per essere rotto.

L'Obiettivo Primario: Spostare l'Ossigeno

La ragione principale per creare un'atmosfera inerte è quella di spostare l'ossigeno. L'ossigeno è altamente reattivo ed è il principale motore di molti processi indesiderati.

Questi processi includono l'ossidazione (come la ruggine sul metallo o il deterioramento negli alimenti), la combustione (fuoco) e la degradazione di composti chimici sensibili. Rimuovendo l'ossigeno, si rimuove l'ingrediente chiave per queste reazioni.

Applicazioni e Vantaggi Chiave

L'uso di un'atmosfera inerte fornisce una protezione critica in molti campi scientifici e industriali. I suoi benefici sono direttamente legati ai problemi che risolve eliminando i gas reattivi.

Prevenire l'Ossidazione e la Corrosione

Molti materiali, dalle polveri metalliche e componenti elettronici ai prodotti chimici fini, si degradano se esposti all'aria.

Una coperta di gas inerte impedisce all'ossigeno e all'umidità di raggiungere la superficie del materiale, prolungandone drasticamente la vita e preservandone le proprietà previste. Questo è fondamentale nella produzione high-tech e nello stoccaggio di sostanze chimiche.

Garantire la Sicurezza: Mitigare i Rischi di Incendio ed Esplosione

Il fuoco richiede tre cose: combustibile, calore e un ossidante (solitamente ossigeno). Questo è spesso chiamato il triangolo del fuoco.

Spostando l'ossigeno con un gas inerte come l'azoto o l'argon, si rimuove uno dei lati essenziali del triangolo. Questa tecnica, nota come inertizzazione, è una misura di sicurezza critica utilizzata nei reattori chimici e nei serbatoi di carburante per prevenire esplosioni catastrofiche.

Mantenere la Purezza e la Stabilità del Prodotto

In campi come i prodotti farmaceutici, l'imballaggio alimentare e la produzione di semiconduttori, anche tracce di contaminazione possono rovinare un prodotto.

Un'atmosfera inerte protegge contro i contaminanti microbici presenti nell'aria e previene la lenta degradazione del prodotto stesso. Questo è il motivo per cui i sacchetti di patatine sono riempiti di azoto: mantiene le patatine fresche (impedendo l'ossidazione) e fornisce un cuscino protettivo.

Comprendere i Compromessi e le Considerazioni

Sebbene incredibilmente utile, l'implementazione di un'atmosfera inerte richiede un'attenta pianificazione e consapevolezza dei potenziali svantaggi.

La Scelta del Gas Conta: Costo vs. Purezza

L'azoto è il cavallo di battaglia dell'inertizzazione. È abbondante (costituisce circa il 78% dell'aria) e relativamente economico da produrre.

L'argon è significativamente più inerte dell'azoto, specialmente ad alte temperature dove l'azoto può talvolta reagire con i metalli. Tuttavia, è anche molto più raro e costoso. La scelta dipende dal livello di purezza richiesto rispetto al budget del progetto.

Il Pericolo Critico di Asfissia

Un'atmosfera inerte è, per definizione, irrespirabile. Lo spostamento dell'ossigeno comporta un rischio grave e spesso silenzioso per il personale.

Qualsiasi area che utilizza gas inerte deve avere protocolli di sicurezza rigorosi, inclusi il monitoraggio dell'ossigeno, segnaletica chiara e procedure di ventilazione adeguate. L'ingresso accidentale in uno spazio inertizzato può causare asfissia immediata.

Ottenere e Mantenere l'Atmosfera

La creazione di un ambiente inerte richiede attrezzature specializzate come glovebox o linee Schlenk per il lavoro di laboratorio, o complessi sistemi di spurgo per i recipienti industriali.

La sfida principale è prevenire le perdite. Poiché l'aria circostante è ricca di ossigeno, anche una piccola perdita può compromettere rapidamente l'integrità dell'atmosfera inerte, annullando i suoi benefici protettivi.

Fare la Scelta Giusta per il Tuo Obiettivo

Il miglior gas inerte è determinato interamente dai requisiti specifici della tua applicazione in termini di reattività, temperatura e costo.

- Se il tuo obiettivo principale è la copertura su larga scala e conveniente: L'azoto è lo standard industriale predefinito grazie al suo basso costo e alla sufficiente inerzia per la maggior parte delle applicazioni comuni.

- Se il tuo obiettivo principale è la metallurgia ad alta temperatura o la protezione di materiali estremamente sensibili: L'argon è la scelta superiore per la sua quasi totale non reattività, giustificando il suo costo più elevato.

- Se il tuo obiettivo principale è un'applicazione specializzata come la saldatura di alcune leghe o la rilevazione di perdite: Potrebbe essere necessario l'elio o una miscela di gas specifica per ottenere le proprietà tecniche desiderate.

In definitiva, padroneggiare le atmosfere inerti significa controllare deliberatamente l'ambiente chimico per ottenere risultati prevedibili, sicuri e di alta qualità.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Principio Fondamentale | Sostituisce l'aria reattiva (ossigeno) con gas non reattivi per prevenire reazioni chimiche indesiderate. |

| Gas Comuni | Azoto (economico), Argon (alta purezza), Elio (usi specializzati). |

| Usi Primari | Prevenzione dell'ossidazione/corrosione, mitigazione dei rischi di incendio/esplosione, mantenimento della purezza del prodotto. |

| Attrezzature Chiave | Glovebox, linee Schlenk, sistemi di spurgo industriali. |

| Considerazione Principale | Rischi per la sicurezza (asfissia), costo del gas vs. purezza e mantenimento dell'integrità dell'atmosfera. |

Hai bisogno di creare un ambiente stabile, sicuro e puro per i tuoi processi di laboratorio? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, comprese soluzioni per la generazione e il mantenimento di atmosfere inerti. Che tu richieda un'inertizzazione ad azoto economica o sistemi ad argon ad alta purezza per materiali sensibili, la nostra esperienza garantisce che il tuo laboratorio operi con precisione e sicurezza. Contattaci oggi per discutere come possiamo supportare le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Cos'è l'atmosfera di azoto per la ricottura? Ottenere un trattamento termico senza ossidazione

- Quali sono le funzioni dell'azoto (N2) nelle atmosfere controllate dei forni? Ottenere risultati superiori nel trattamento termico

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo

- Perché l'azoto viene utilizzato nei forni di ricottura? Per prevenire l'ossidazione e la decarburazione per una qualità superiore del metallo

- Quali sono i gas inerti in un forno per trattamenti termici? Scegli lo scudo giusto per il tuo metallo