Nella sua essenza, un forno a induzione è uno strumento specializzato per fondere metalli, produrre leghe ad alta purezza ed eseguire trattamenti termici precisi. Le sue applicazioni vanno dalla fusione di metalli comuni come acciaio, alluminio e rame alla produzione di superleghe per l'industria aerospaziale ed all'esecuzione di processi come la ricottura, la brasatura e il montaggio per interferenza.

Il vantaggio fondamentale di un forno a induzione risiede nel suo metodo: utilizza l'induzione elettromagnetica senza contatto per generare calore pulito, contenuto e altamente controllabile direttamente all'interno del metallo stesso, garantendo uniformità e minimizzando la contaminazione.

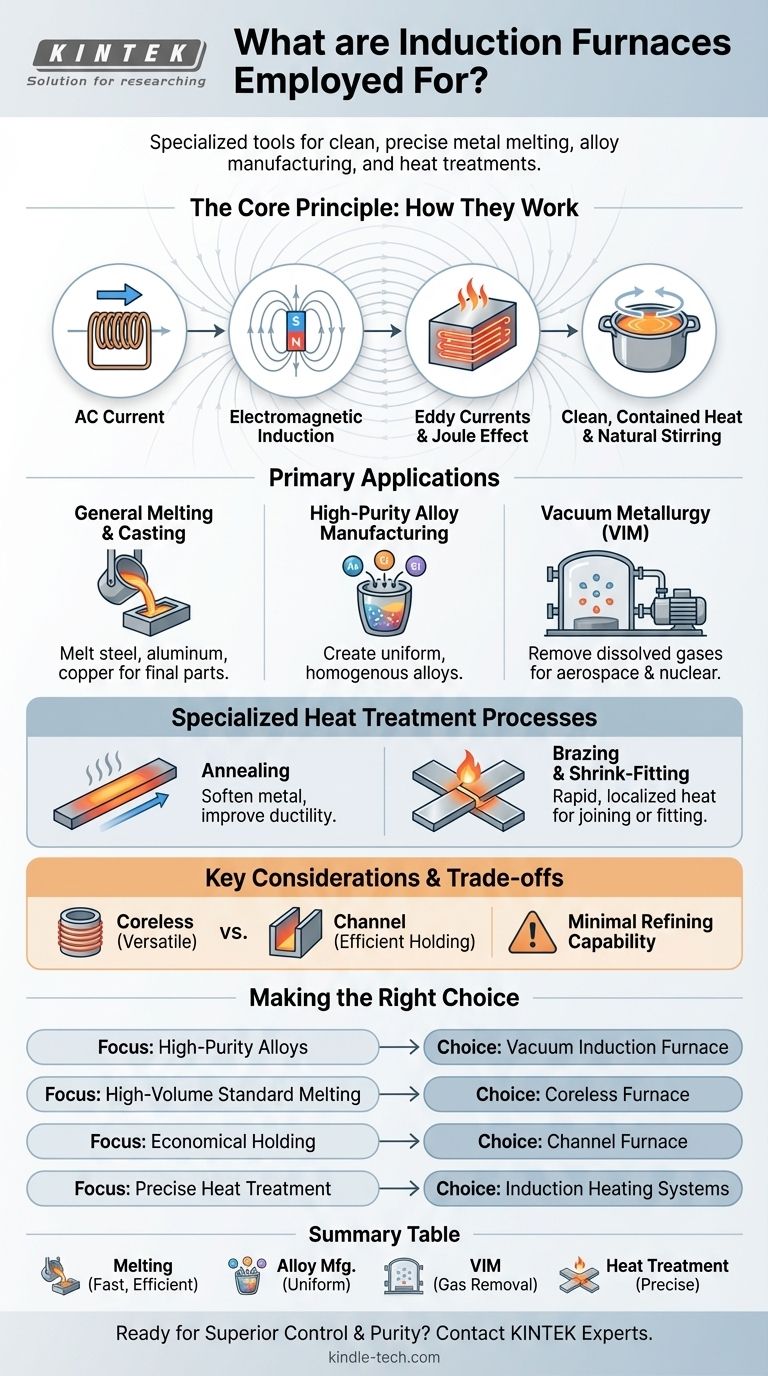

Il Principio Fondamentale: Come Funzionano i Forni a Induzione

Per capire perché i forni a induzione sono così ampiamente utilizzati, devi prima comprendere la fisica pulita ed efficiente alla base del loro funzionamento.

Induzione Elettromagnetica

Un forno a induzione utilizza una bobina percorsa da una potente corrente alternata per creare un campo magnetico forte e in rapida variazione. Quando un materiale conduttivo, come il metallo, viene posto all'interno di questo campo, al suo interno vengono indotte correnti elettriche, note come correnti parassite (eddy currents).

L'Effetto Joule

Queste correnti parassite indotte scorrono contro la naturale resistenza elettrica del metallo. Questa resistenza converte l'energia elettrica in calore, un fenomeno noto come effetto Joule. Poiché il calore viene generato all'interno del materiale, il processo è incredibilmente efficiente e veloce.

Azione di Agitazione Naturale

Gli intensi campi magnetici creano anche un'azione di agitazione all'interno del metallo fuso. Questa circolazione costante e delicata è fondamentale per la produzione di leghe, poiché assicura che tutti gli elementi siano mescolati accuratamente per un prodotto finale completamente uniforme e omogeneo.

Applicazioni Principali nella Lavorazione dei Metalli

Il metodo di riscaldamento unico dei forni a induzione li rende indispensabili per applicazioni in cui purezza, consistenza e controllo sono fondamentali.

Fusione e Colata Generali

L'applicazione più comune è semplicemente la fusione dei metalli. I forni sono utilizzati per fondere di tutto, dall'acciaio e ferro all'alluminio, al rame e ai metalli preziosi. Una volta fuso, il metallo liquido viene versato in uno stampo per creare un pezzo colato finale.

Produzione di Leghe ad Alta Purezza

L'azione di agitazione intrinseca e l'ambiente controllato rendono i forni a induzione la scelta ideale per creare leghe ad alte prestazioni. Il processo assicura una composizione precisa e un'uniformità ottimale senza introdurre impurità derivanti dai sottoprodotti della combustione.

Metallurgia Sottovuoto

Per le applicazioni più esigenti, viene utilizzato un forno a induzione sottovuoto (VIM). Fondendo il metallo sottovuoto, i produttori possono eliminare gas disciolti come ossigeno e azoto. Ciò è essenziale per creare gli acciai speciali e le superleghe richieste per componenti aerospaziali, missilistici e per l'energia atomica.

Processi di Trattamento Termico Specializzati

Oltre alla fusione, il riscaldamento a induzione viene utilizzato per modificare le proprietà fisiche dei metalli solidi con eccezionale precisione.

Ricottura

La ricottura è un processo che ammorbidisce un metallo, ne aumenta la duttilità e riduce le tensioni interne. Un forno a induzione riscalda il materiale a una temperatura specifica e ne consente il lento raffreddamento, affinando la sua struttura cristallina per una migliore lavorabilità.

Brasatura e Montaggio per Interferenza

La tecnologia a induzione può fornire calore rapido e localizzato. Questo la rende perfetta per la brasatura, dove due pezzi di metallo vengono uniti da un metallo d'apporto, e per il montaggio per interferenza (shrink-fitting), dove un componente viene riscaldato per espanderlo prima di essere montato su un'altra parte.

Comprendere i Compromessi e i Tipi di Forno

Sebbene potenti, i forni a induzione non sono una soluzione universale. Comprendere i loro tipi e limiti è fondamentale per utilizzarli efficacemente.

Forni a Nucleo Libero (Coreless) vs. a Canale (Channel)

I due design principali sono i forni a nucleo libero (coreless) e a canale (channel). I forni a nucleo libero sono versatili e ampiamente utilizzati per fondere una varietà di metalli. I forni a canale sono più efficienti dal punto di vista energetico per mantenere il metallo fuso in temperatura o per fondere leghe a bassa temperatura.

Un Limite Chiave: Minima Affinazione

Un forno a induzione è un dispositivo di fusione, non di affinazione. Svolge un ottimo lavoro nel fondere pulitamente il materiale di carica, ma offre pochissima capacità di rimuovere le impurità che erano presenti nel rottame o nella materia prima iniziale.

Gestione Strategica dell'Energia

Poiché i forni a induzione consumano molta energia, le strutture utilizzano spesso diversi tipi strategicamente. Ad esempio, un forno a nucleo libero potrebbe essere utilizzato per la fusione durante le ore non di punta, con il metallo fuso quindi trasferito in un forno a canale altamente efficiente per essere mantenuto in temperatura per l'uso durante le ore di punta di produzione, evitando costi elevati per la domanda di elettricità.

Fare la Scelta Giusta per il Tuo Obiettivo

L'approccio migliore dipende interamente dal risultato desiderato.

- Se il tuo obiettivo principale sono leghe uniformi e di alta purezza per applicazioni critiche: Un forno a induzione sottovuoto è la scelta definitiva per la sua capacità di controllare l'atmosfera e garantire la purezza compositiva.

- Se il tuo obiettivo principale è la fusione ad alto volume di metalli standard: Un forno a induzione a nucleo libero offre la flessibilità e la potenza necessarie per una vasta gamma di metalli comuni come acciaio e ferro.

- Se il tuo obiettivo principale è mantenere il metallo fuso in modo economico: Un forno a induzione a canale fornisce la massima efficienza energetica per mantenere la temperatura per lunghi periodi.

- Se il tuo obiettivo principale è il trattamento termico preciso e localizzato: I sistemi di riscaldamento a induzione progettati per compiti come la ricottura o la brasatura offrono velocità e controllo senza pari.

In definitiva, il forno a induzione è una pietra angolare della metallurgia moderna perché fornisce un livello di controllo sul calore e sulla purezza del materiale che è semplicemente irraggiungibile con i metodi più vecchi basati sulla combustione.

Tabella Riassuntiva:

| Applicazione | Vantaggio Chiave |

|---|---|

| Fusione e Colata Generali | Fusione rapida ed efficiente di acciaio, alluminio, rame, ecc. |

| Produzione di Leghe ad Alta Purezza | Composizione uniforme e minima contaminazione. |

| Metallurgia Sottovuoto (VIM) | Rimuove i gas disciolti per leghe aerospaziali e nucleari. |

| Trattamento Termico (Ricottura, Brasatura) | Riscaldamento preciso e localizzato per proprietà del materiale migliorate. |

Pronto per ottenere un controllo e una purezza superiori nella lavorazione dei metalli?

Sia che tu stia fondendo leghe ad alta purezza, eseguendo trattamenti termici precisi o necessiti di una soluzione di mantenimento efficiente, l'esperienza di KINTEK nella tecnologia dei forni da laboratorio e industriali può fornire l'attrezzatura giusta per i tuoi obiettivi specifici.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni per forni a induzione possono migliorare l'efficienza del tuo laboratorio o della tua produzione.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Quali sono le parti di un forno a vuoto? Una guida ai 5 sistemi principali

- Come funziona il processo di trattamento termico? Personalizza le proprietà dei materiali per la tua applicazione

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora

- Quali sono i diversi tipi di processo di trattamento termico per l'acciaio? Adattare resistenza, durezza e tenacità

- Perché si esegue il trattamento termico sotto vuoto? Ottenere una finitura superficiale e un'integrità del materiale perfette