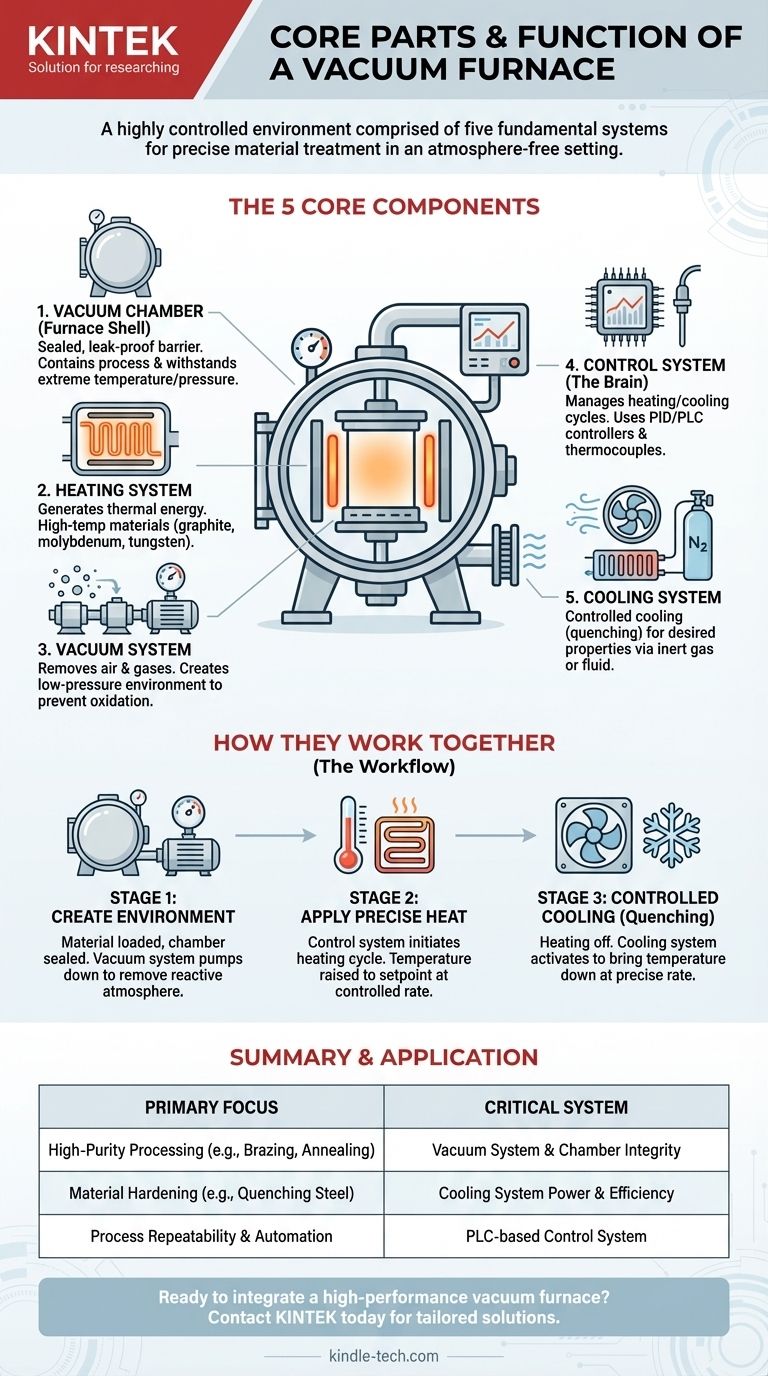

Al suo interno, un forno a vuoto è un ambiente altamente controllato. È composto da cinque sistemi fondamentali che lavorano in concerto: la camera a vuoto, il sistema di riscaldamento, il sistema di vuoto, il sistema di raffreddamento e il sistema di controllo. Questi componenti consentono il riscaldamento e il raffreddamento precisi dei materiali in un ambiente privo di atmosfera, prevenendo ossidazione e contaminazione.

Un forno a vuoto non è semplicemente una scatola che si scalda. È uno strumento sofisticato in cui la rimozione dell'aria (il vuoto) è importante tanto quanto l'applicazione del calore, consentendo trattamenti dei materiali impossibili in un forno convenzionale.

I componenti principali di un forno a vuoto

Ogni parte di un forno a vuoto svolge un ruolo distinto e critico nel processo complessivo. Capire come sono interconnessi è fondamentale per comprendere le capacità del forno.

La Camera a Vuoto (Involucro del Forno)

Questo è il recipiente sigillato e a tenuta stagna che contiene l'intero processo. È la barriera fisica tra l'ambiente interno controllato e l'atmosfera esterna.

La camera deve essere abbastanza robusta da resistere sia alle temperature estreme sia all'immensa pressione esterna creata quando l'interno viene pompato per creare il vuoto.

Il Sistema di Riscaldamento

Questo sistema è responsabile della generazione dell'energia termica richiesta per il processo. È tipicamente situato all'interno della camera a vuoto.

Gli elementi riscaldanti sono spesso realizzati con materiali come grafite o ceramiche e metalli speciali (come molibdeno o tungsteno) che possono resistere a temperature molto elevate senza degradarsi nel vuoto.

Il Sistema di Vuoto

Il sistema di vuoto è il cuore della capacità unica del forno. È costituito da una serie di pompe e manometri progettati per rimuovere aria e altri gas dalla camera.

Questo sistema crea l'ambiente a bassa pressione che previene l'ossidazione e rimuove le impurità, che è il motivo principale per cui si utilizza un forno a vuoto.

Il Sistema di Controllo della Temperatura

Questo è il cervello dell'operazione. Gestisce con precisione i cicli di riscaldamento e raffreddamento secondo un programma predefinito.

Utilizza sensori, come termocoppie, per misurare la temperatura e controllori sofisticati (sistemi PID o PLC) per regolare la potenza inviata agli elementi riscaldanti, assicurando che il materiale segua un profilo termico esatto.

Il Sistema di Raffreddamento

Una volta completato il ciclo di riscaldamento, il materiale deve essere raffreddato in modo controllato. Questo è il compito del sistema di raffreddamento, fondamentale per ottenere le proprietà desiderate del materiale (ad esempio, durezza).

Ciò si ottiene spesso riempiendo nuovamente la camera con un gas inerte ad alta purezza come azoto o argon, che viene poi fatto circolare da una ventola sulle parti calde per rimuovere rapidamente il calore. Alcuni sistemi possono anche utilizzare tubi che trasportano fluidi per il raffreddamento rapido (quenching).

Come Lavorano Insieme Questi Componenti

Il funzionamento di un forno a vuoto è un processo sequenziale in cui ogni sistema passa il testimone al successivo. Questa precisa interazione è ciò che consente l'elaborazione avanzata dei materiali.

Fase 1: Creazione dell'Ambiente

Innanzitutto, il materiale viene caricato e la camera a vuoto viene sigillata. Il sistema di vuoto si attiva quindi, pompando la camera fino al livello di vuoto richiesto, rimuovendo l'atmosfera reattiva.

Fase 2: Applicazione di Calore Preciso

Una volta raggiunto il vuoto target, il sistema di controllo avvia il ciclo di riscaldamento. Invia potenza al sistema di riscaldamento, aumentando la temperatura a una velocità controllata fino a raggiungere il punto impostato per il processo (ad esempio, brasatura, ricottura, tempra).

Fase 3: Raffreddamento Controllato (Quenching)

Dopo che il materiale ha "mantenuto" la temperatura target per il tempo richiesto, gli elementi riscaldanti vengono spenti. Il sistema di controllo attiva quindi il sistema di raffreddamento per abbassare la temperatura alla velocità precisa necessaria per bloccare la struttura metallurgica desiderata.

Fare la Scelta Giusta per il Tuo Obiettivo

La progettazione specifica e la capacità di questi componenti determinano per cosa può essere utilizzato un forno. Comprendere il tuo obiettivo aiuta a chiarire quale sistema sia più importante.

- Se il tuo obiettivo principale è la lavorazione ad alta purezza (ad esempio, brasatura, ricottura): L'integrità del sistema di vuoto e la qualità a tenuta stagna della camera sono i tuoi fattori più critici per prevenire la contaminazione.

- Se il tuo obiettivo principale è l'indurimento del materiale (ad esempio, tempra dell'acciaio): La potenza e l'efficienza del sistema di raffreddamento sono fondamentali per ottenere le rapide velocità di raffreddamento necessarie per creare durezza.

- Se il tuo obiettivo principale è la ripetibilità del processo e l'automazione: Un sofisticato sistema di controllo basato su PLC è essenziale per garantire che ogni ciclo venga eseguito esattamente allo stesso modo senza intervento manuale.

Comprendendo come questi sistemi principali funzionano insieme, puoi diagnosticare meglio i problemi, pianificare i processi e apprezzare il forno come uno strumento completo e integrato.

Tabella Riassuntiva:

| Sistema | Funzione Principale | Componenti Chiave |

|---|---|---|

| Camera a Vuoto | Recipiente sigillato per contenere il processo | Involucro robusto e a tenuta stagna |

| Sistema di Riscaldamento | Genera energia termica | Elementi in grafite, molibdeno o tungsteno |

| Sistema di Vuoto | Rimuove aria e gas | Pompe e manometri di misurazione |

| Sistema di Controllo | Gestisce i cicli di riscaldamento/raffreddamento | Controllori PLC/PID, termocoppie |

| Sistema di Raffreddamento | Raffredda il materiale a velocità controllata | Quenching a gas (N2, Argon), ventole, scambiatori di calore |

Pronto a integrare un forno a vuoto ad alte prestazioni nel tuo laboratorio?

Comprendere i componenti è il primo passo. KINTEK è specializzata nella fornitura di attrezzature da laboratorio affidabili, inclusi forni a vuoto, su misura per la tua specifica applicazione, che si tratti di ricottura ad alta purezza, brasatura precisa o raffreddamento rapido per l'indurimento dei materiali.

I nostri esperti ti aiuteranno a selezionare un sistema in cui la camera a vuoto, gli elementi riscaldanti e i sistemi di controllo lavorino in perfetta armonia per garantire la ripetibilità del processo e risultati superiori.

Contatta KINTEK oggi stesso per discutere le esigenze di trattamento termico del tuo laboratorio e scoprire la soluzione giusta per te.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Quali sono gli svantaggi della tempra ad aria? Il raffreddamento lento limita la durezza e la scelta dei materiali

- Qual è la necessità di utilizzare un forno sottovuoto per l'essiccazione a bassa temperatura di film di rame commerciali durante la fase di pulizia?

- Qual è il meccanismo di un forno di carbonizzazione nella sintesi sol-gel di TiC? Raggiungere un'uniformità molecolare superiore

- Quanto spessore di metallo si può brasare? Padroneggiare la gestione del calore per giunzioni resistenti

- Perché è necessario un forno di essiccazione sottovuoto per la polvere di nitruro di alluminio? Proteggere la purezza e aumentare la velocità di essiccazione

- Quante volte si può temprare il metallo? Comprendere i limiti dell'integrità del materiale

- Il trattamento termico è un meccanismo di rafforzamento? Sblocca la resistenza dei materiali su misura

- Quale processo utilizza la sinterizzazione? La chiave per formare parti metalliche e ceramiche ad alte prestazioni