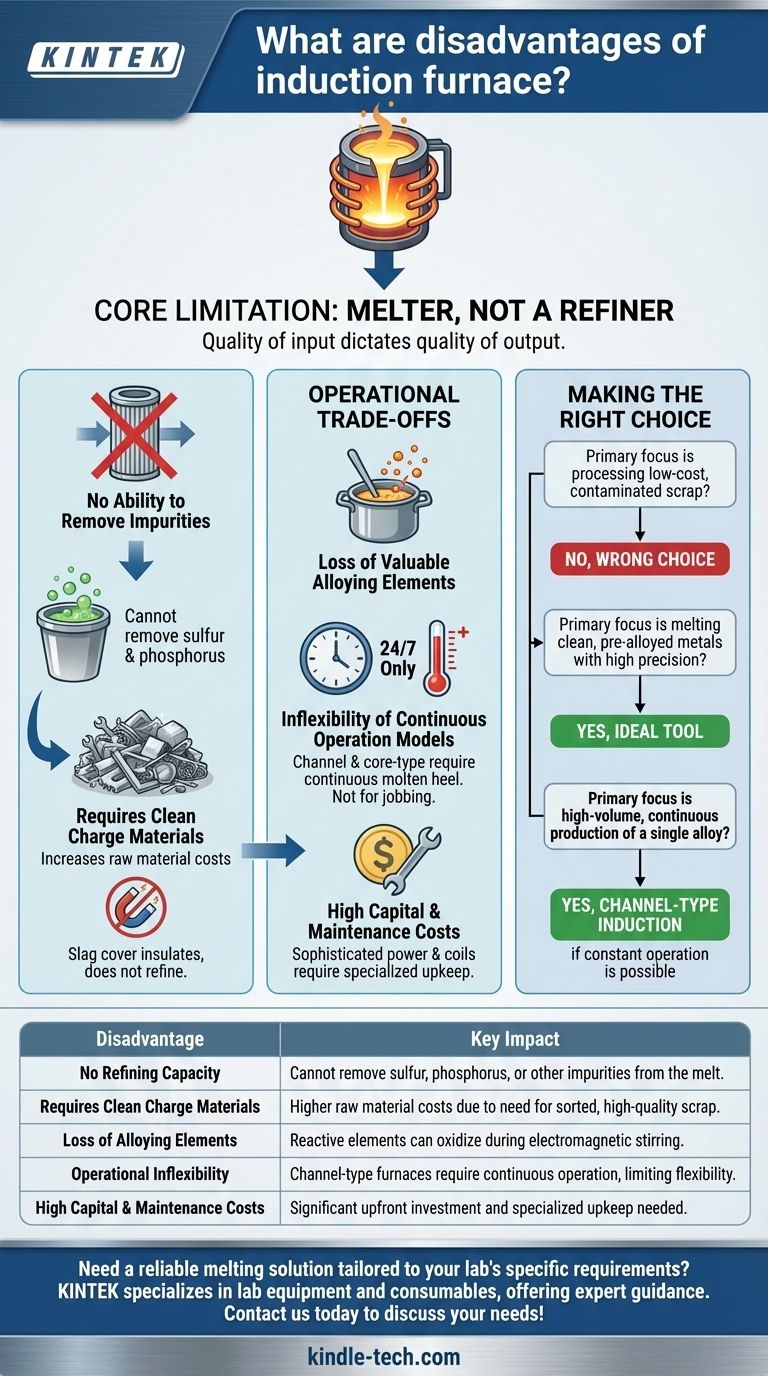

In sostanza, il principale svantaggio di un forno a induzione è la sua completa mancanza di capacità di raffinazione. A differenza di altri tipi di forni, non può rimuovere le impurità dal materiale di carica, il che significa che la qualità del metallo che si introduce determina direttamente la qualità del metallo che si ottiene. Questa limitazione fondamentale crea diversi vincoli operativi significativi.

Un forno a induzione è uno strumento di fusione altamente preciso ed efficiente, non un recipiente di raffinazione. I suoi principali svantaggi derivano dalla sua incapacità di purificare il metallo, richiedendo materie prime pulite e di alta qualità e rendendolo inflessibile per determinati programmi operativi.

La limitazione principale: un forno a induzione è un fonditore, non un raffinatore

La natura pulita, contenuta e senza fiamma del riscaldamento a induzione è la sua più grande forza, ma è anche la fonte della sua principale debolezza. Manca delle vigorose reazioni chimiche necessarie per la purificazione.

Nessuna capacità di rimuovere le impurità

Un forno a induzione non può rimuovere elementi indesiderati come zolfo e fosforo dalla fusione. Non esiste un meccanismo per facilitare le reazioni chimiche che estraggono questi contaminanti dal metallo e li trasferiscono in uno strato di scoria.

Ciò significa che se si carica il forno con rottami metallici contenenti alti livelli di impurità, anche il prodotto finale conterrà tali impurità.

La necessità critica di materiali di carica puliti

Di conseguenza diretta, i forni a induzione richiedono una fornitura di materiali di carica puliti, ben selezionati e di composizione chimica nota. Il rottame deve essere privo di ruggine eccessiva, olio, sporco e altri contaminanti non metallici.

Questo requisito spesso aumenta il costo delle materie prime rispetto alle operazioni che utilizzano forni, come un forno ad arco elettrico (EAF), che possono gestire rottami di qualità inferiore e meno costosi.

Funzionalità limitata della scoria

Sebbene un rivestimento di scoria possa essere utilizzato in un forno a induzione, il suo ruolo è principalmente quello di isolare la fusione, prevenire la perdita di calore e ridurre l'assorbimento di gas. Non esegue la raffinazione chimica attiva osservata in altri tipi di forni.

La delicata azione di agitazione del campo di induzione non è sufficiente per promuovere l'intensa interazione scoria-metallo richiesta per la purificazione.

Comprendere i compromessi operativi

Oltre all'incapacità di raffinare, sorgono diversi altri svantaggi pratici che influenzano l'idoneità del forno per una data applicazione.

Perdita di preziosi elementi di lega

Sebbene i forni a induzione causino generalmente una minore perdita complessiva di metallo (ossidazione) rispetto ai forni a combustibile o ad arco, rimane un problema sottile. L'agitazione elettromagnetica porta continuamente il metallo in superficie, dove elementi di lega altamente reattivi possono ancora ossidarsi e andare persi.

Ciò richiede un attento monitoraggio della chimica della fusione e la potenziale necessità di riaggiungere leghe costose poco prima della colata per soddisfare le specifiche, aggiungendo un livello di controllo del processo e di costo.

Inflessibilità dei modelli di funzionamento continuo

Alcuni progetti, in particolare i forni a induzione a canale e a nucleo, sono estremamente efficienti dal punto di vista energetico ma funzionano come un trasformatore in cui un anello di metallo fuso agisce come bobina secondaria.

Questo design richiede che un "tallone" fuso sia mantenuto in ogni momento. Non possono essere facilmente spenti o raffreddati, il che li rende adatti solo per operazioni continue, 24 ore su 24, 7 giorni su 7 con pochissimi cambi di lega. Questa rigidità li rende una scelta sbagliata per le fonderie che operano in modo intermittente o che gestiscono materiali diversi.

Costi di capitale e manutenzione elevati

Gli alimentatori sofisticati, i condensatori e le bobine di rame raffreddate ad acqua rappresentano un investimento iniziale significativo. Sebbene altamente affidabili, questi sistemi richiedono conoscenze specialistiche per la manutenzione e la riparazione. Il rivestimento refrattario richiede anche una sostituzione periodica, che può portare a tempi di inattività operativi.

Fare la scelta giusta per la tua operazione

La scelta di una tecnologia di forno richiede l'allineamento delle sue capacità con i tuoi obiettivi operativi. Gli "svantaggi" di un forno a induzione sono svantaggi solo se sono in conflitto con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la lavorazione di rottami contaminati a basso costo: un forno a induzione è la scelta sbagliata, poiché non può raffinare il materiale a una qualità superiore.

- Se il tuo obiettivo principale è la fusione di metalli puliti, pre-legati con alta precisione e minima contaminazione: il forno a induzione è lo strumento ideale, poiché i suoi "svantaggi" sono irrilevanti per questo obiettivo.

- Se il tuo obiettivo principale è la produzione continua ad alto volume di una singola lega: un forno a induzione a canale offre un'efficienza ineguagliabile, a condizione che tu possa soddisfare la sua necessità di funzionamento costante.

Comprendere queste limitazioni è la chiave per sfruttare la precisione e l'efficienza ineguagliabili del forno a induzione per l'applicazione giusta.

Tabella riassuntiva:

| Svantaggio | Impatto chiave |

|---|---|

| Nessuna capacità di raffinazione | Non può rimuovere zolfo, fosforo o altre impurità dalla fusione. |

| Richiede materiali di carica puliti | Costi più elevati delle materie prime a causa della necessità di rottami selezionati e di alta qualità. |

| Perdita di elementi di lega | Gli elementi reattivi possono ossidarsi durante l'agitazione elettromagnetica. |

| Inflessibilità operativa | I forni a canale richiedono un funzionamento continuo, limitando la flessibilità. |

| Costi di capitale e manutenzione elevati | Investimento iniziale significativo e manutenzione specializzata necessaria. |

Hai bisogno di una soluzione di fusione affidabile su misura per le esigenze specifiche del tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo una guida esperta per aiutarti a scegliere la giusta tecnologia di forno per la tua applicazione. Sia che tu stia fondendo leghe pulite o che tu abbia bisogno di programmi operativi flessibili, il nostro team può fornire l'attrezzatura ideale per migliorare l'efficienza e la precisione del tuo laboratorio. Contattaci oggi per discutere le tue esigenze e scoprire come KINTEK può supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Perché si esegue il trattamento termico sotto vuoto? Ottenere una finitura superficiale e un'integrità del materiale perfette

- Quali sono i diversi tipi di processo di trattamento termico per l'acciaio? Adattare resistenza, durezza e tenacità

- Quali sono i tre principali trattamenti termici? Padroneggiare la Ricottura, la Tempra e il Rinvenimento

- Cos'è un forno per trattamento termico sottovuoto? La guida definitiva alla lavorazione in atmosfera controllata

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora