Sì, in praticamente tutte le applicazioni industriali, la ricottura viene eseguita in un forno. Il processo richiede un controllo termico preciso che solo un forno specializzato può fornire. Questa attrezzatura non è semplicemente un riscaldatore; è un ambiente ingegnerizzato utilizzato per alterare sistematicamente la microstruttura interna di un materiale al fine di ottenere specifiche proprietà meccaniche.

Lo scopo principale dell'utilizzo di un forno per la ricottura è eseguire un ciclo termico controllato. Ciò comporta il riscaldamento del materiale a una temperatura specifica, il mantenimento a tale temperatura e quindi il raffreddamento a una velocità calcolata per alleviare le tensioni interne, aumentare la duttilità e affinare la sua struttura granulare.

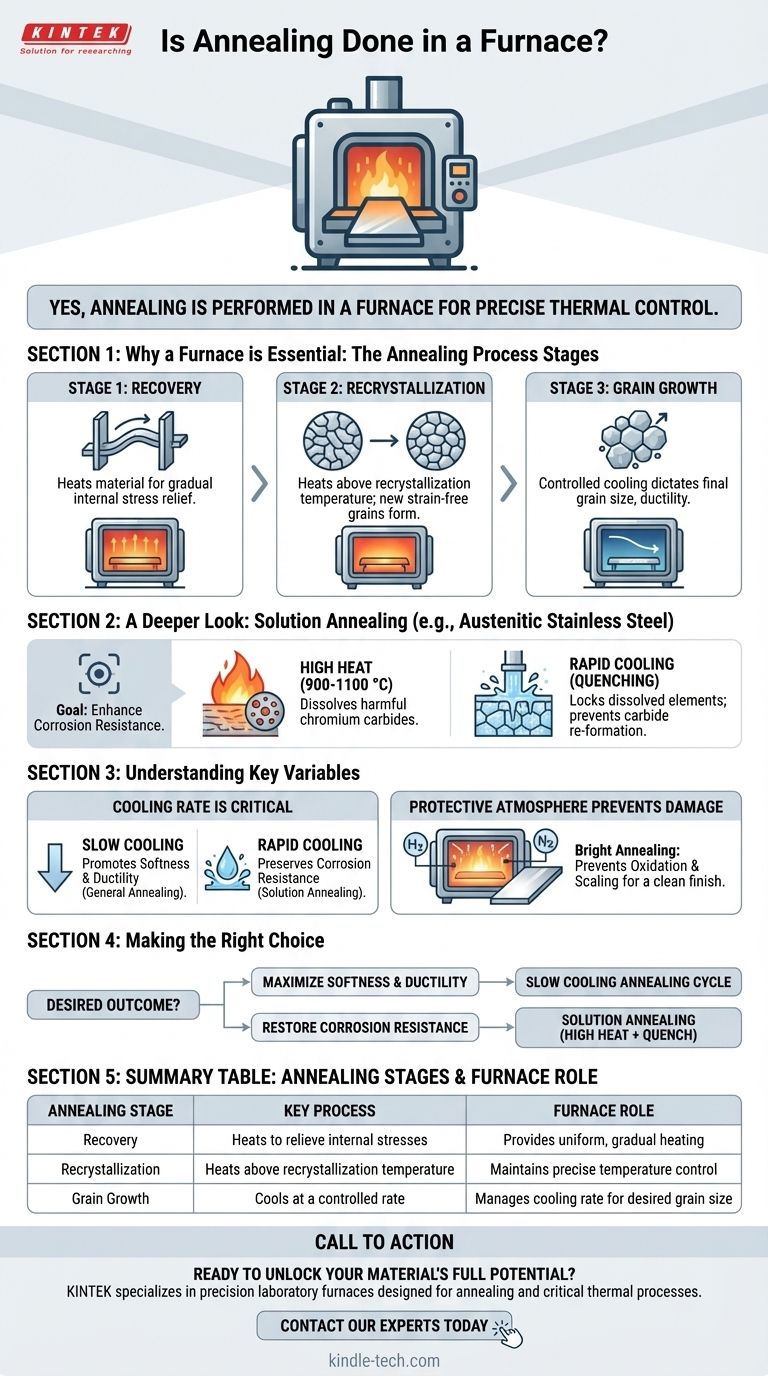

Perché un forno è essenziale per la ricottura

Il processo di ricottura è una sequenza di tre distinti stadi metallurgici, ciascuno dei quali richiede il controllo preciso della temperatura e l'ambiente stabile che un forno fornisce.

Fase 1: Recupero

Il primo passo è riscaldare il materiale all'interno del forno. Man mano che la temperatura aumenta, il forno consente un rilascio graduale e uniforme delle tensioni interne che potrebbero essere state indotte durante precedenti processi di fabbricazione come la piegatura, la lavorazione meccanica o la lavorazione a freddo.

Fase 2: Ricristallizzazione

Successivamente, il forno riscalda il materiale al di sopra della sua temperatura di ricristallizzazione ma lo mantiene in sicurezza al di sotto del suo punto di fusione. A questa temperatura critica, nuovi grani privi di deformazione iniziano a formarsi all'interno della struttura del materiale, sostituendo efficacemente i grani deformati che contenevano le tensioni interne.

Fase 3: Crescita del grano

Durante la fase finale, il materiale viene raffreddato. La velocità di raffreddamento, che è attentamente gestita dal sistema di controllo del forno, determina la dimensione finale dei nuovi grani. Un processo di raffreddamento lento consente ai grani appena formati di crescere, risultando in un prodotto finale più morbido, più duttile e più malleabile.

Uno sguardo più approfondito: Ricottura in soluzione

Mentre la ricottura generale mira ad ammorbidire un materiale, esistono versioni specializzate per diverse leghe e obiettivi. La ricottura in soluzione è una variante critica utilizzata principalmente per gli acciai inossidabili austenitici (ad es. serie 300).

L'obiettivo: Migliorare la resistenza alla corrosione

Per questi acciai specifici, l'obiettivo primario non è solo l'ammorbidimento ma anche la massimizzazione della resistenza alla corrosione. Il processo dissolve i dannosi carburi di cromo che potrebbero essersi precipitati all'interno del materiale, ripristinando le sue qualità protettive.

Il processo: Alto calore e raffreddamento rapido

La ricottura in soluzione viene eseguita a temperature molto elevate, tipicamente tra 900 °C e 1100 °C. A differenza della ricottura tradizionale, questo processo è seguito da un rapido raffreddamento, o tempra, spesso in acqua. Questo improvviso calo di temperatura blocca gli elementi disciolti e impedisce la riformazione dei carburi dannosi.

Comprendere le variabili chiave

Il raggiungimento del risultato desiderato con la ricottura dipende interamente dal controllo delle variabili di processo. Una gestione errata può portare a proprietà indesiderabili.

La velocità di raffreddamento è critica

La velocità di raffreddamento è probabilmente il fattore più critico. Il raffreddamento lento promuove la morbidezza e la duttilità nella ricottura generale. Al contrario, il raffreddamento rapido (tempra) è essenziale per la ricottura in soluzione per preservare la struttura resistente alla corrosione degli acciai inossidabili austenitici.

L'atmosfera protettiva previene i danni

Molti processi di ricottura di alta qualità, come la ricottura brillante, vengono condotti in un forno riempito con un'atmosfera protettiva (ad es. idrogeno o azoto). Questa atmosfera controllata impedisce l'ossidazione o la formazione di scaglie sulla superficie del metallo caldo, risultando in una finitura pulita e brillante che non richiede successiva pulizia.

Il rischio di temperatura errata

Riscaldare il materiale per troppo tempo o a una temperatura troppo elevata può causare un'eccessiva crescita del grano. Sebbene il materiale sarà molto morbido, questa struttura granulare eccessivamente grande può ridurre significativamente la sua resistenza e tenacità, il che è spesso un compromesso indesiderabile.

Fare la scelta giusta per il tuo obiettivo

Il ciclo di ricottura specifico che utilizzi deve essere adattato al tuo materiale e al risultato desiderato.

- Se il tuo obiettivo principale è massimizzare la morbidezza e la duttilità: Utilizza un ciclo di ricottura tradizionale con una velocità di raffreddamento lenta e controllata all'interno del forno per consentire l'affinamento e la crescita del grano.

- Se il tuo obiettivo principale è ripristinare la resistenza alla corrosione nell'acciaio inossidabile austenitico: Utilizza un processo di ricottura in soluzione, che comporta un calore elevato seguito da una tempra rapida per bloccare i carburi in soluzione.

In definitiva, padroneggiare il processo di ricottura basato sul forno è fondamentale per sbloccare il pieno potenziale ingegneristico di un materiale.

Tabella riassuntiva:

| Fase di ricottura | Processo chiave | Ruolo del forno |

|---|---|---|

| Recupero | Riscalda il materiale per alleviare le tensioni interne | Fornisce un riscaldamento uniforme e graduale |

| Ricristallizzazione | Riscalda al di sopra della temperatura di ricristallizzazione | Mantiene un controllo preciso della temperatura |

| Crescita del grano | Raffredda il materiale a una velocità controllata | Gestisce la velocità di raffreddamento per la dimensione del grano desiderata |

Pronto a sbloccare il pieno potenziale del tuo materiale? KINTEK è specializzata in forni da laboratorio di precisione progettati per la ricottura e altri processi termici critici. Sia che tu debba migliorare la duttilità, ripristinare la resistenza alla corrosione o ottenere proprietà specifiche del materiale, la nostra attrezzatura garantisce il controllo termico preciso che la tua ricerca richiede. Contatta i nostri esperti oggi per trovare la soluzione forno perfetta per le tue esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Perché si esegue il trattamento termico sotto vuoto? Ottenere una finitura superficiale e un'integrità del materiale perfette

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora

- Qual è la differenza tra ricottura, tempra e rinvenimento? Padroneggiare le proprietà dei metalli per il tuo laboratorio

- Quali sono i diversi tipi di processo di trattamento termico per l'acciaio? Adattare resistenza, durezza e tenacità

- Cos'è un forno per trattamento termico sottovuoto? La guida definitiva alla lavorazione in atmosfera controllata