Nella sua essenza, la deposizione chimica da fase vapore (CVD) è un metodo di sintesi utilizzato per creare materiali solidi di elevata purezza, inclusi i nanomateriali, direttamente da un gas. In questo processo, un precursore chimico volatile viene introdotto in una camera di reazione dove si decompone o reagisce sotto l'effetto del calore, provocando la deposizione e la crescita di un nuovo materiale su una superficie substrato atomo per atomo. Questa crescita controllata consente la fabbricazione di nanostrutture altamente ordinate come film sottili e nanotubi di carbonio.

Sebbene sia spesso percepita come una tecnica di rivestimento, la CVD per i nanomateriali è fondamentalmente un processo di fabbricazione "bottom-up". Sfrutta reazioni chimiche controllate in fase gassosa per far crescere materiali altamente strutturati con notevole precisione direttamente su un substrato target.

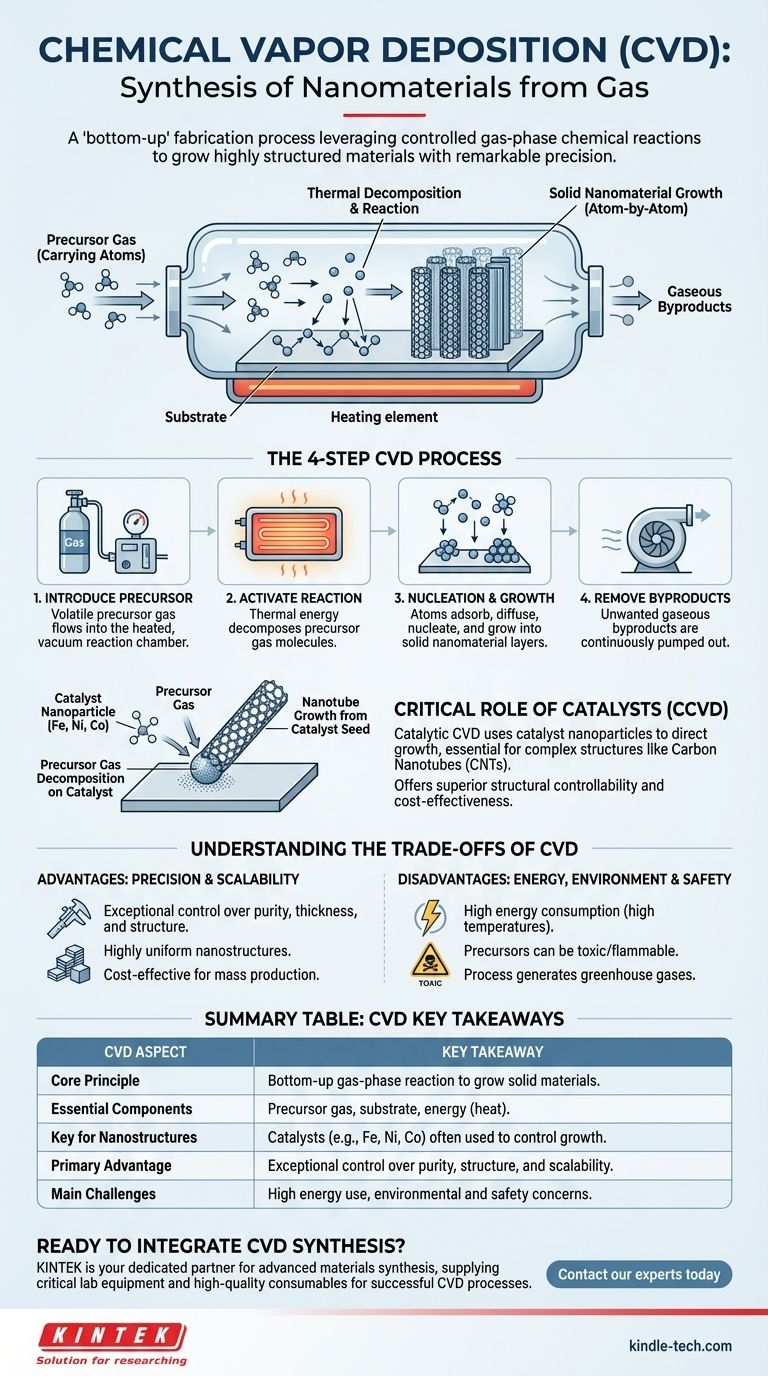

Il Processo CVD: Dal Gas alla Nanostruttura Solida

La CVD non è un'azione singola, ma una sequenza di eventi fisici e chimici attentamente controllati. Comprendere ogni fase rivela come un semplice gas possa essere trasformato in un complesso nanomateriale.

I Componenti Fondamentali: Precursore, Substrato ed Energia

L'intero processo si basa su tre elementi chiave. Il precursore è un composto gassoso volatile contenente gli atomi necessari per il materiale finale. Il substrato è la superficie o il pezzo di lavoro su cui crescerà il nanomateriale. Infine, viene fornita energia, tipicamente sotto forma di calore elevato, per guidare le reazioni chimiche necessarie.

Fase 1: Introduzione del Gas Precursore

Il processo inizia posizionando il substrato all'interno di una camera di reazione sigillata, spesso mantenuta sotto vuoto. Un gas di trasporto trasporta quindi il gas precursore volatile in questa camera, assicurando che fluisca sopra il substrato.

Fase 2: Attivazione della Reazione Chimica

La camera e il substrato vengono riscaldati a una specifica temperatura di reazione. Questa energia termica fa sì che le molecole del gas precursore diventino instabili e si decompongano (si scompongano) o reagiscano con altri gas presenti nella camera.

Fase 3: Nucleazione e Crescita sul Substrato

Gli atomi o le molecole decomposte si adsorbono sulla superficie calda del substrato. Quindi diffondono attraverso la superficie per trovare "siti di nucleazione" stabili, dove iniziano a legarsi e a formare i semi iniziali del materiale solido. Nel tempo, più atomi si depositano su questi siti, facendo crescere la nanostruttura strato dopo strato in un film, un filo o un tubo.

Fase 4: Rimozione dei Sottoprodotti

Le reazioni chimiche producono il materiale solido desiderato, oltre a sottoprodotti gassosi indesiderati. Questi gas di scarto vengono desorbiti dalla superficie e pompati continuamente fuori dalla camera, lasciando dietro di sé una nanostruttura solida e pura sul substrato.

Il Ruolo Critico dei Catalizzatori nella Sintesi di Nanomateriali

Per creare nanostrutture specifiche e complesse come i nanotubi di carbonio (CNT), la CVD standard è spesso insufficiente. È qui che un catalizzatore diventa essenziale.

Perché i Catalizzatori Sono Essenziali

Un catalizzatore fornisce un sito specifico ed energeticamente favorevole affinché avvenga la reazione chimica. Nella sintesi di nanomateriali, minuscole nanoparticelle di un catalizzatore (come ferro, nichel o cobalto) agiscono come semi che dirigono la crescita del materiale con una struttura specifica.

Come Funziona la CVD Catalitica (CCVD)

Nella CCVD, il substrato viene prima rivestito con uno strato di nanoparticelle catalitiche. Quando il gas precursore (ad esempio, un idrocarburo per la produzione di CNT) viene introdotto e riscaldato, si decompone selettivamente solo sulla superficie di queste particelle catalitiche. Gli atomi di carbonio si assemblano quindi ed estrudono dal catalizzatore, formando un tubo altamente strutturato. Questo metodo è l'approccio principale per i CNT perché offre una controllabilità strutturale superiore ed è altamente economico.

Comprendere i Compromessi della CVD

Come ogni processo di produzione avanzato, la CVD presenta un equilibrio tra potenti vantaggi e sfide significative che devono essere considerate.

Vantaggio: Precisione e Scalabilità

Il vantaggio principale della CVD è l'eccezionale controllo che offre sulla purezza, lo spessore e la struttura del materiale finale. Poiché costruisce i materiali dall'atomo verso l'alto, può produrre nanostrutture altamente uniformi e ordinate. Il processo è anche altamente scalabile ed economico per la produzione di massa.

Svantaggio: Elevato Consumo Energetico

La CVD è un processo ad alta intensità energetica. Le alte temperature richieste per innescare le reazioni chimiche consumano una notevole quantità di energia, contribuendo ai costi operativi e all'impronta energetica complessiva del processo di fabbricazione.

Svantaggio: Preoccupazioni Ambientali e di Sicurezza

I precursori chimici utilizzati nella CVD possono essere tossici, infiammabili o corrosivi, richiedendo rigorosi protocolli di sicurezza. Inoltre, il processo di sintesi stesso può generare gas serra e altri sottoprodotti che contribuiscono all'ecotossicità, richiedendo un'attenta gestione dei flussi di rifiuti per limitare l'impatto ambientale.

Fare la Scelta Giusta per il Tuo Obiettivo

La CVD è uno strumento potente e versatile, ma la sua idoneità dipende interamente dal tuo obiettivo specifico.

- Se il tuo obiettivo principale sono nanomateriali ad alta purezza e strutturalmente definiti (come i CNT): La CVD catalitica è il metodo standard del settore grazie al suo eccezionale controllo sulla crescita e alla sua scalabilità.

- Se il tuo obiettivo principale è creare film sottili uniformi su scala nanometrica: La CVD è una scelta ideale, poiché fornisce uno strato uniforme e conforme che può rivestire superfici complesse con elevata precisione.

- Se il tuo obiettivo principale è ridurre al minimo l'impatto ambientale: Devi valutare in modo critico i precursori specifici e le temperature operative richieste, poiché questi sono i principali motori dell'impronta ecologica della CVD e del costo complessivo.

In definitiva, padroneggiare la CVD significa controllare con precisione una reazione chimica in fase gassosa per costruire materiali funzionali partendo dall'atomo.

Tabella Riassuntiva:

| Aspetto CVD | Concetto Chiave |

|---|---|

| Principio Fondamentale | Un processo "bottom-up" che utilizza reazioni in fase gassosa per far crescere materiali solidi su un substrato. |

| Componenti Essenziali | Gas precursore, substrato ed energia (calore). |

| Chiave per le Nanostrutture | I catalizzatori (es. nanoparticelle di Fe, Ni, Co) sono spesso utilizzati per controllare la crescita di materiali come i nanotubi di carbonio. |

| Vantaggio Principale | Controllo eccezionale sulla purezza, lo spessore e la struttura del materiale; altamente scalabile. |

| Sfide Principali | Elevato consumo energetico e potenziali problemi ambientali/di sicurezza con precursori e sottoprodotti. |

Pronto a Integrare la Sintesi CVD nel Flusso di Lavoro del Tuo Laboratorio?

Navigare nelle complessità della deposizione chimica da fase vapore richiede non solo competenza, ma anche le attrezzature e i materiali di consumo giusti e di elevata purezza. Sia che tu stia sviluppando nanotubi di carbonio di prossima generazione o depositando film sottili uniformi, la qualità dei tuoi precursori, substrati e componenti del reattore è fondamentale per ottenere risultati precisi e riproducibili.

KINTEK è il tuo partner dedicato nella sintesi di materiali avanzati. Siamo specializzati nella fornitura delle attrezzature da laboratorio critiche e dei materiali di consumo di alta qualità su cui ricercatori e ingegneri fanno affidamento per processi CVD di successo. Dai robusti reattori ai catalizzatori e substrati di precisione, forniamo gli strumenti fondamentali per l'innovazione.

Lascia che ti aiutiamo a ottimizzare le tue operazioni CVD per prestazioni ed efficienza superiori.

Contatta oggi i nostri esperti per discutere le tue specifiche sfide di sintesi di nanomateriali e scoprire come le nostre soluzioni possono accelerare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili