Alla base, il consumo di elettricità di un forno a induzione non è un numero unico e fisso. È un valore variabile che dipende interamente dalla massa del metallo da riscaldare, dal tipo di metallo, dalla temperatura target e dall'efficienza complessiva del sistema del forno. Un piccolo forno che riscalda l'alluminio al suo punto di fusione consumerà drasticamente meno energia di un grande forno che fonde tonnellate di acciaio.

Invece di una potenza fissa in kilowattora, considera il consumo di un forno a induzione come una funzione diretta del lavoro che deve svolgere. Comprendere le variabili chiave—massa, materiale e variazione di temperatura—è l'unico modo per stimare accuratamente il suo consumo energetico e il costo operativo.

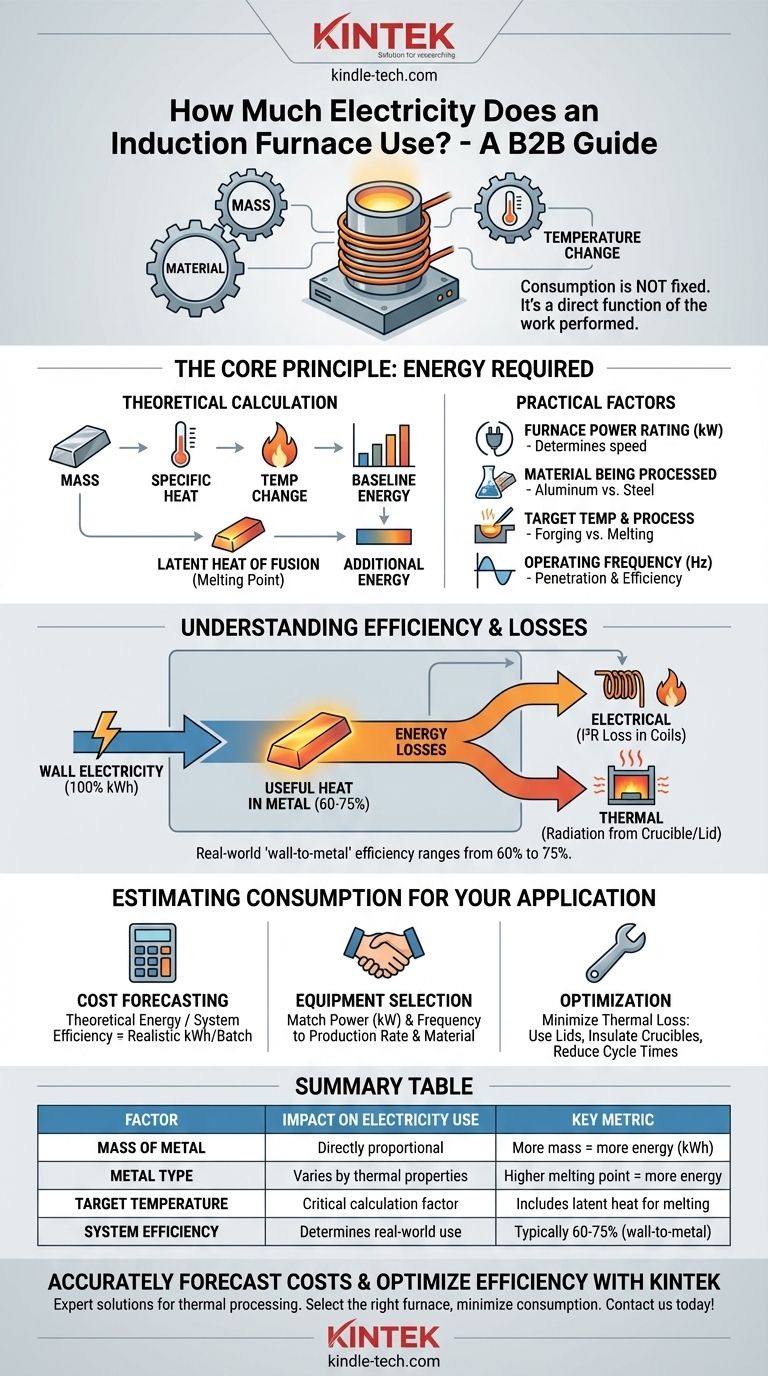

Il Principio Fondamentale: Energia Necessaria per un Compito

Il compito di un forno a induzione è trasferire energia in un metallo per aumentarne la temperatura. La quantità di energia richiesta è governata dalla fisica fondamentale, non dal forno stesso.

Il Calcolo Fondamentale

L'energia minima teorica necessaria per riscaldare un metallo viene calcolata in base alle sue proprietà. I fattori chiave sono la massa del materiale, il suo calore specifico (l'energia necessaria per aumentare 1 kg di 1°C) e la variazione di temperatura desiderata.

Per il semplice riscaldamento del metallo senza fusione, l'energia di base è determinata prima di considerare qualsiasi inefficienza del forno.

L'Energia Aggiunta della Fusione

Se l'obiettivo è fondere il metallo, è necessaria una quantità significativa di energia aggiuntiva. Questa è nota come calore latente di fusione. Questa è l'energia necessaria per rompere i legami metallici e cambiare il materiale da solido a liquido al suo punto di fusione, anche senza ulteriori aumenti di temperatura.

Fattori Chiave Che Determinano il Consumo Energetico

Il requisito energetico teorico è solo il punto di partenza. Il consumo di elettricità nel mondo reale è determinato da diversi fattori pratici legati al forno e al processo.

Potenza Nominale del Forno (kW)

La potenza nominale del forno, misurata in kilowatt (kW), determina la velocità con cui può erogare energia. Un forno da 1.000 kW consumerà più elettricità all'ora di un forno da 100 kW, ma completerà anche il compito di riscaldamento molto più velocemente.

Materiale in Lavorazione

Metalli diversi hanno proprietà termiche molto diverse. Ad esempio, fondere una tonnellata di alluminio richiede significativamente meno energia che fondere una tonnellata di acciaio perché l'acciaio ha un punto di fusione molto più alto e un calore specifico diverso.

Temperatura Target e Processo

L'obiettivo finale determina l'input energetico totale. Riscaldare l'acciaio per la forgiatura (ad esempio, a 1200°C) richiede meno energia che fonderlo completamente (ad esempio, a 1650°C), poiché la fusione comporta il calore latente di fusione aggiuntivo.

Frequenza Operativa

I forni a induzione operano su una gamma di frequenze (tipicamente da 150 Hz a 8000 Hz). La frequenza scelta influisce su come il campo elettromagnetico si accoppia con il metallo. Le frequenze più basse penetrano più in profondità per grandi fusioni, mentre le frequenze più alte sono migliori per il riscaldamento superficiale o piccole parti, influenzando l'efficienza complessiva del trasferimento di energia.

Comprendere i Compromessi: Efficienza e Perdita di Calore

L'elettricità che ti viene fatturata è sempre superiore all'energia teorica assorbita dal metallo. Questa differenza è dovuta a inefficienze del sistema e perdite di calore.

Efficienza Elettrica

Non tutta l'elettricità assorbita dalla bobina di induzione viene convertita in calore utile nel metallo. Parte dell'energia viene persa come calore all'interno della bobina di rame stessa a causa della resistenza elettrica. Questa è nota come perdita I²R. Gli alimentatori moderni sono altamente efficienti, ma alcune perdite sono inevitabili.

Efficienza Termica

Questa è la più grande fonte di perdita di energia. Il metallo caldo e il crogiolo irradiano costantemente calore nell'ambiente circostante. Fattori come la qualità dell'isolamento del forno, l'uso di un coperchio e il tempo totale in cui il metallo rimane ad alta temperatura influiscono direttamente sulla quantità di energia sprecata.

Efficienza Complessiva del Sistema

Combinando le perdite elettriche e termiche, l'efficienza "dal muro al metallo" di un forno a induzione varia tipicamente dal 60% al 75%. Ciò significa che per ogni 100 kWh di elettricità acquistata, solo 60-75 kWh vengono effettivamente utilizzati per riscaldare e fondere il metallo.

Stima del Consumo per la Tua Applicazione

Per passare dalla teoria a una stima pratica, devi considerare i tuoi specifici obiettivi operativi.

- Se il tuo obiettivo principale è la previsione dei costi: Calcola l'energia teorica necessaria (massa x calore specifico x variazione di temperatura + calore latente) e poi dividi per l'efficienza attesa del sistema (ad esempio, 0,70) per trovare il consumo realistico in kWh per lotto.

- Se il tuo obiettivo principale è la selezione di nuove attrezzature: Abbina la potenza nominale (kW) e la frequenza del forno alla tua velocità di produzione richiesta e al metallo specifico che elaborerai.

- Se il tuo obiettivo principale è l'ottimizzazione di un forno esistente: Concentrati sulla minimizzazione della perdita termica. Utilizza crogioli ben isolati, assicurati che i coperchi siano sempre in posizione durante il riscaldamento e ottimizza i tempi di ciclo per ridurre il tempo in cui il forno mantiene il metallo a temperatura.

Passando dalla semplice domanda "quanto" a una comprensione più profonda del "perché", puoi prevedere accuratamente i costi e ottimizzare l'intero processo di riscaldamento.

Tabella Riepilogativa:

| Fattore | Impatto sul Consumo di Elettricità | Metrica Chiave |

|---|---|---|

| Massa del Metallo | Direttamente proporzionale | Più massa = più energia (kWh) |

| Tipo di Metallo | Varia in base alle proprietà termiche | Punto di fusione più alto = più energia |

| Temperatura Target | Critica per il calcolo dell'energia | Include il calore latente di fusione per la fusione |

| Efficienza del Sistema | Determina il consumo nel mondo reale | Tipicamente 60-75% (dal muro al metallo) |

Prevedi accuratamente i costi energetici del tuo forno a induzione e ottimizza l'efficienza del tuo laboratorio. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni esperte per le esigenze di lavorazione termica del tuo laboratorio. Il nostro team può aiutarti a selezionare il forno giusto e ottimizzare il tuo processo per minimizzare il consumo di elettricità. Contattaci oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

Domande frequenti

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto

- Quali sono i vantaggi della fusione a induzione sotto vuoto? Ottieni la massima purezza e precisione per leghe ad alte prestazioni