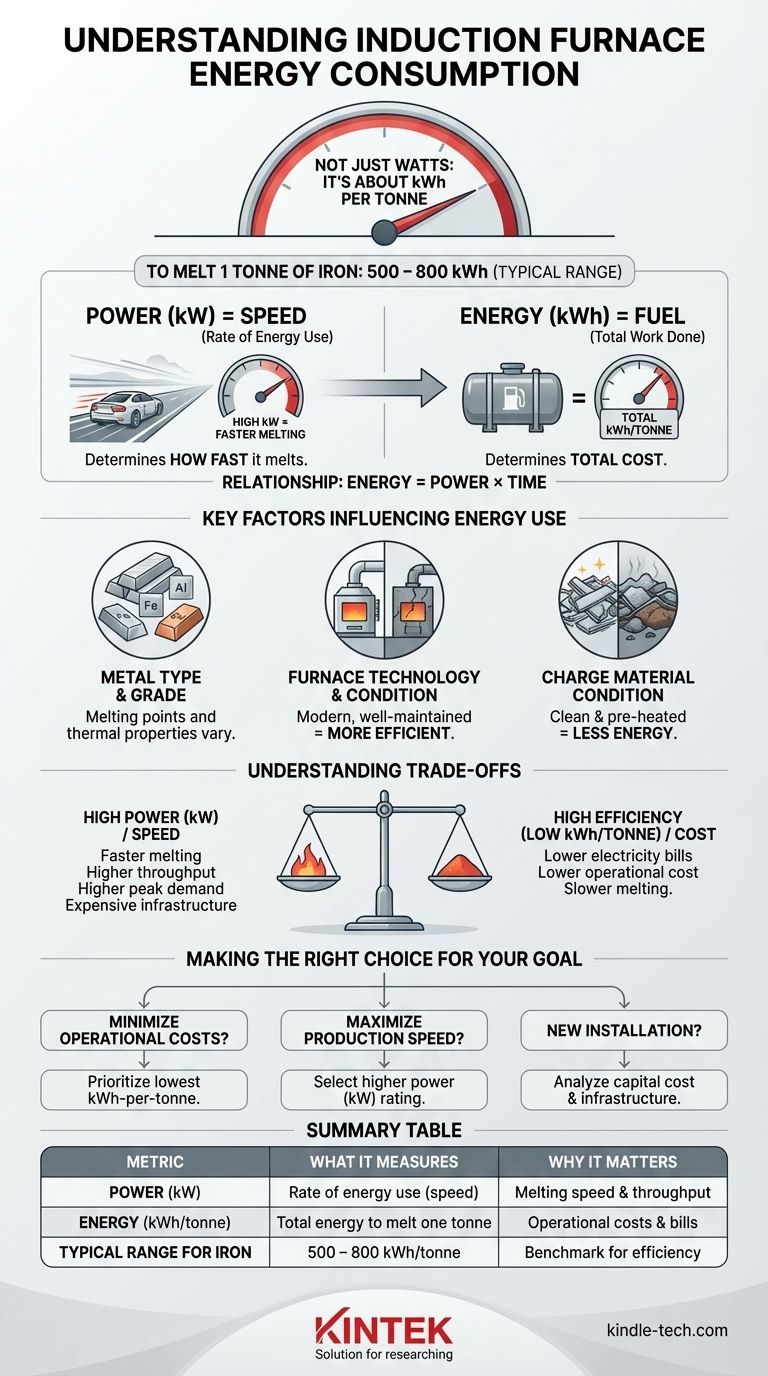

Il consumo energetico di un forno a induzione non è un numero singolo. Invece di una potenza fissa in watt, le sue prestazioni sono misurate dall'energia richiesta per eseguire un compito specifico. Per fondere una tonnellata di ferro, un moderno forno a induzione consumerà tipicamente tra 500 e 800 kilowattora (kWh) di energia elettrica.

Il concetto più importante da comprendere è la differenza tra potenza ed energia. La potenza nominale di un forno (in kilowatt) determina quanto velocemente può fondere il metallo, mentre il suo consumo energetico (in kilowattora per tonnellata) determina il costo totale dell'operazione.

Potenza (kW) vs. Energia (kWh): La Distinzione Critica

Per comprendere le prestazioni del forno, dobbiamo prima chiarire i termini. Confondere potenza ed energia è una comune fonte di errore quando si valuta l'attrezzatura industriale.

Cos'è la Potenza (Watt/Kilowatt)?

Pensa alla potenza come il tasso al quale l'energia viene utilizzata. È analoga alla velocità di un'auto. Una potenza nominale più elevata, misurata in kilowatt (kW), significa che il forno può erogare più energia in un tempo più breve, risultando in cicli di fusione più rapidi.

Cos'è l'Energia (Kilowattora)?

L'energia è la quantità totale di lavoro svolto. È analoga al carburante totale consumato in un viaggio. Misurata in kilowattora (kWh), questa è la metrica che appare sulla tua bolletta elettrica e riflette il costo effettivo per fondere una data quantità di materiale.

Come si Connettono

La relazione è semplice: Energia = Potenza × Tempo. Ad esempio, un forno con una potenza nominale di 600 kW che funziona a piena capacità per un'ora consumerà 600 kWh di energia. Questo è il motivo per cui il punto di riferimento del settore è "kWh per tonnellata"—misura l'efficienza energetica totale per un compito standard.

Fattori Chiave che Influenzano il Consumo Energetico

L'intervallo tipico da 500 a 800 kWh per tonnellata esiste perché diverse variabili influenzano l'efficienza complessiva del forno.

Tipo e Grado del Metallo

Materiali diversi hanno punti di fusione e proprietà termiche diverse. I dati forniti sono per il ferro, ma la fusione di alluminio o rame richiederebbe una quantità diversa di energia.

Tecnologia e Condizioni del Forno

I moderni forni a induzione senza nucleo, ben mantenuti, sono significativamente più efficienti. I design più vecchi o i forni con rivestimenti usurati subiranno maggiori perdite di calore, aumentando i kWh richiesti per tonnellata.

Condizioni del Materiale di Carica

La temperatura iniziale e la pulizia del materiale da fondere (la "carica") sono critiche. L'uso di rottami metallici freddi, umidi o sporchi richiede molta più energia rispetto all'uso di materiale pulito e preriscaldato.

Comprendere i Compromessi

Scegliere o valutare un forno a induzione implica bilanciare priorità contrastanti. Non esiste un'unica opzione "migliore", ma solo l'opzione migliore per un obiettivo operativo specifico.

Alta Potenza vs. Alta Efficienza

Un forno con una potenza nominale molto elevata (kW elevati) fonderà il metallo rapidamente. Ciò aumenta la produttività e può ridurre la perdita di calore nel tempo. Tuttavia, questa capacità richiede un'infrastruttura elettrica molto più robusta e costosa per supportare l'elevata domanda di picco.

Costo Capitale vs. Costo Operativo

Un forno meno costoso e meno efficiente può sembrare inizialmente attraente. Tuttavia, il suo maggiore consumo energetico (kWh/tonnellata più elevati) si tradurrà in bollette elettriche più elevate per tutta la sua vita operativa, potenzialmente costando di più a lungo termine.

Velocità di Produzione vs. Richieste della Rete

L'utilizzo di un forno ad alta potenza può comportare significative "tariffe di domanda" da parte dei fornitori di servizi pubblici. Si tratta di costi basati sulla massima potenza di picco prelevata dalla rete durante un periodo di fatturazione, indipendentemente dall'energia totale consumata. Questa realtà finanziaria deve essere considerata in qualsiasi piano operativo.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo primario determina quale metrica è più importante per la tua valutazione.

- Se il tuo obiettivo principale è minimizzare i costi operativi: Dai priorità a un forno con il minor rating possibile di kWh per tonnellata, poiché questo si traduce direttamente nella tua bolletta elettrica.

- Se il tuo obiettivo principale è massimizzare la velocità di produzione: Seleziona un forno con una potenza nominale più elevata (kW) per garantire cicli di fusione più rapidi e una maggiore produzione.

- Se stai pianificando una nuova installazione: Analizza attentamente sia il costo capitale del forno sia l'infrastruttura elettrica necessaria per supportare la sua domanda di potenza di picco.

In definitiva, spostare la tua attenzione da "quanti watt" a "quanti kilowattora per tonnellata" è la chiave per prendere una decisione informata ed economicamente vantaggiosa.

Tabella Riepilogativa:

| Metrica | Cosa Misura | Perché è Importante |

|---|---|---|

| Potenza (kW) | Il tasso di utilizzo dell'energia (velocità di fusione) | Determina la velocità di fusione e la produttività |

| Energia (kWh/tonnellata) | Energia totale consumata per fondere una tonnellata di materiale | Influenza direttamente i costi operativi e le bollette elettriche |

| Intervallo Tipico per il Ferro | 500 - 800 kWh/tonnellata | Punto di riferimento per confrontare l'efficienza del forno |

Pronto a ottimizzare le tue operazioni di fusione con un forno a induzione ad alta efficienza energetica?

Noi di KINTEK siamo specializzati nella fornitura di attrezzature da laboratorio ad alte prestazioni, inclusi forni a induzione personalizzati per i tuoi specifici obiettivi di produzione. Sia che la tua priorità sia minimizzare i costi operativi con un'efficienza superiore in kWh/tonnellata o massimizzare la produzione con una fusione ad alta potenza, i nostri esperti possono aiutarti a selezionare la soluzione giusta.

Contattaci oggi stesso per discutere le tue esigenze e scoprire come le affidabili attrezzature di KINTEK possono migliorare la produttività del tuo laboratorio e ridurre le tue spese energetiche.

Ottieni una consulenza personalizzata →

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- A cosa serve la fusione a induzione sotto vuoto? Creazione di metalli ultrapuri per industrie esigenti

- Come funziona un forno VIM? Ottieni la massima purezza nella fusione di metalli ad alte prestazioni

- Quali sono i vantaggi della fusione a induzione sotto vuoto? Ottieni la massima purezza e precisione per leghe ad alte prestazioni

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni