La durata del trattamento termico non è un numero unico, ma una variabile calcolata, che va da meno di un'ora per pezzi piccoli e semplici a diversi giorni per componenti in lega grandi e complessi. Il tempo totale è dettato da una ricetta precisa che coinvolge la composizione del metallo, il suo spessore e le proprietà finali desiderate.

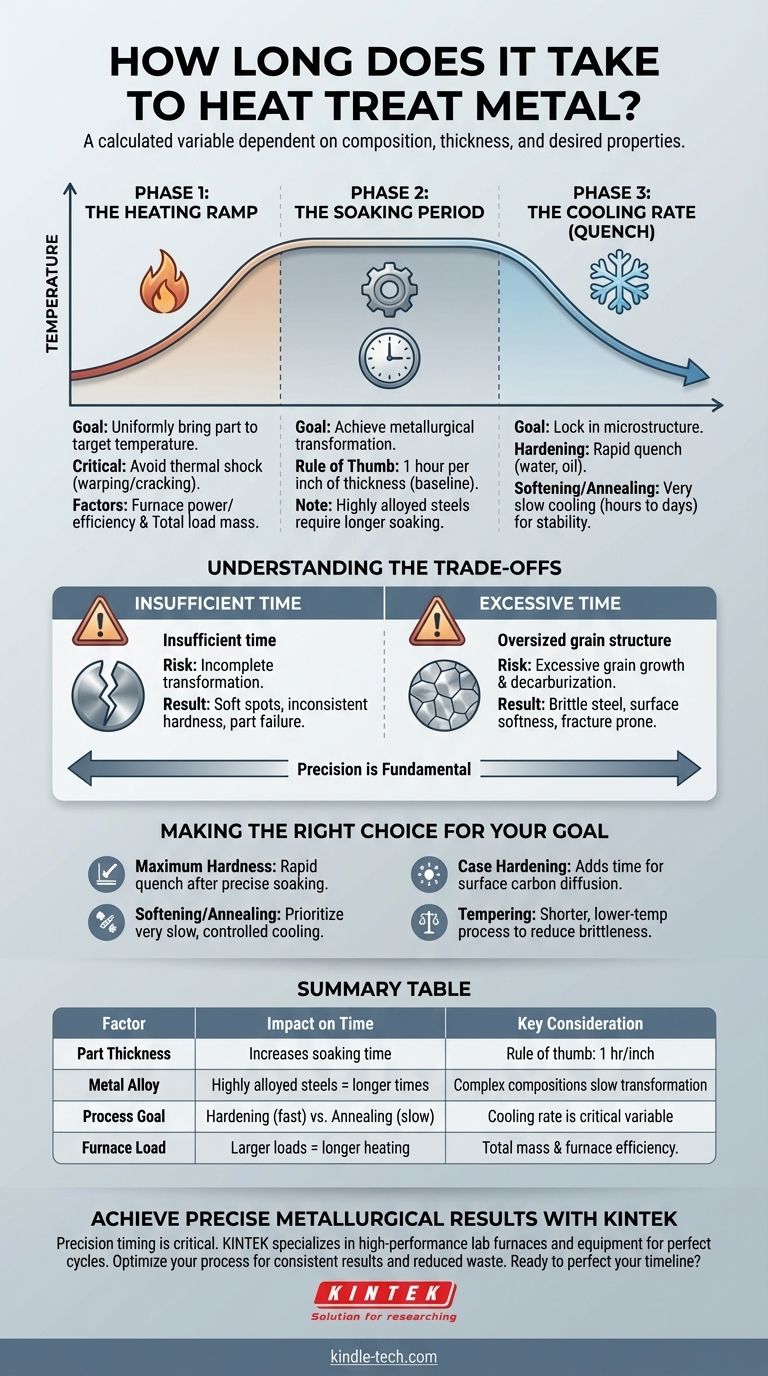

Il principio fondamentale da comprendere è che il tempo di trattamento termico è una funzione di tre fasi distinte: riscaldamento alla temperatura, mantenimento alla temperatura e raffreddamento alla temperatura ambiente. La fase di mantenimento, che consente la trasformazione della struttura interna del metallo, è spesso l'elemento più critico e dispendioso in termini di tempo.

Le Tre Fasi Che Determinano il Tempo Totale

Ogni processo di trattamento termico, sia per l'indurimento, l'ammorbidimento o la distensione, segue un profilo termico. La durata di ciascuna fase è regolata da diversi principi fisici.

Fase 1: La Rampa di Riscaldamento

L'obiettivo di questa fase è portare l'intera parte, incluso il suo nucleo, alla temperatura target in modo uniforme.

Affrettare questa fase può causare shock termico, portando a deformazioni o crepe, specialmente in geometrie complesse.

I fattori principali che controllano il tempo di riscaldamento sono la potenza e l'efficienza del forno e la massa totale del carico che viene riscaldato. Un forno grande pieno di pezzi pesanti richiederà naturalmente più tempo per raggiungere la temperatura rispetto a un forno piccolo con un singolo pezzo.

Fase 2: Il Periodo di Mantenimento (Soaking)

Questa è la fase più critica per ottenere la trasformazione metallurgica desiderata. Il pezzo viene mantenuto a una temperatura specifica per consentire alla sua struttura cristallina interna di cambiare uniformemente.

La regola pratica più comune per il tempo di mantenimento è un'ora per ogni pollice di spessore nella sezione trasversale più spessa del pezzo.

Tuttavia, questa è solo una linea di base. Acciai altamente legati, come gli acciai per utensili, contengono elementi che rallentano la trasformazione interna, richiedendo tempi di mantenimento significativamente più lunghi rispetto agli acciai al carbonio semplici.

Fase 3: Il Tasso di Raffreddamento (Tempra)

La fase finale determina le proprietà dello stato finale del metallo. La velocità di raffreddamento blocca una microstruttura specifica.

L'indurimento richiede un raffreddamento molto rapido (tempra) in un mezzo come acqua, salamoia o olio. Sebbene la tempra in sé sia veloce, la scelta del mezzo di tempra e del metodo di agitazione è fondamentale.

L'ammorbidimento (ricottura) o la distensione richiedono un tasso di raffreddamento molto lento, spesso ottenuto lasciando raffreddare i pezzi all'interno del forno per molte ore o addirittura giorni. Ciò consente alla microstruttura di riformarsi nel suo stato più morbido e stabile.

Comprendere i Compromessi

Deviare dal tempo corretto in qualsiasi fase introduce rischi significativi. La precisione non è facoltativa; è fondamentale per un risultato di successo.

I Pericoli di un Tempo Insufficiente

Affrettare il processo, specialmente il periodo di mantenimento, è una causa comune di fallimento.

Se il pezzo non viene mantenuto abbastanza a lungo, la trasformazione metallurgica sarà incompleta. Ciò si traduce in punti morbidi, durezza incoerente e un pezzo che non soddisfa le sue specifiche di prestazione.

I Problemi di un Tempo Eccessivo

Di più non è meglio. Mantenere un pezzo a temperatura troppo a lungo può essere dannoso quanto non mantenerlo abbastanza a lungo.

Il rischio principale è la crescita eccessiva dei grani. Questo rende l'acciaio fragile e incline alla frattura, anche se soddisfa i requisiti di durezza.

Un altro rischio è la decarburazione, dove il carbonio fuoriesce dalla superficie dell'acciaio, lasciando uno strato esterno morbido inutile per la resistenza all'usura.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo specifico detta il processo richiesto e la sua tempistica. Utilizza le specifiche metallurgiche della lega come guida principale, ma considera questi principi generali.

- Se la tua attenzione principale è la massima durezza e resistenza: Dai priorità a una tempra rapida e controllata dopo un periodo di mantenimento preciso calcolato per la lega e lo spessore.

- Se la tua attenzione principale è l'ammorbidimento o la distensione (ricottura): La variabile critica è un tasso di raffreddamento molto lento e controllato, che sarà la parte più lunga del processo.

- Se la tua attenzione principale è la tempra superficiale (durezza superficiale): Processi come la cementazione aggiungono tempo, poiché il pezzo deve essere mantenuto per molte ore per consentire al carbonio di diffondersi nella superficie prima della tempra di indurimento finale.

- Se la tua attenzione principale è bilanciare tenacità e durezza (tempra): Questo è un processo secondario a temperatura più bassa eseguito dopo l'indurimento. È tipicamente più breve, spesso dura solo poche ore, ma è fondamentale per ridurre la fragilità.

In definitiva, il tempo richiesto è il tempo necessario per ottenere l'esatta struttura metallurgica richiesta dalla tua applicazione.

Tabella Riassuntiva:

| Fattore | Impatto sul Tempo | Considerazione Chiave |

|---|---|---|

| Spessore del Pezzo | Aumenta il tempo di mantenimento | Regola pratica: 1 ora per pollice di spessore |

| Lega Metallica | Gli acciai altamente legati richiedono tempi più lunghi | Le composizioni complesse rallentano la trasformazione interna |

| Obiettivo del Processo | Indurimento (tempra rapida) vs. Ricottura (raffreddamento lento) | Il tasso di raffreddamento è la variabile temporale critica |

| Carico del Forno | I carichi più grandi e pesanti impiegano più tempo a riscaldarsi | La massa totale e l'efficienza del forno sono fondamentali |

Ottieni Risultati Metallurgici Precisi con KINTEK

Comprendere la tempistica precisa per ogni fase del trattamento termico è fondamentale per ottenere la durezza, la resistenza e la durabilità desiderate nei componenti metallici. Risultati incoerenti possono portare a guasti dei pezzi, spreco di materiali e ritardi nella produzione.

KINTEK è specializzata nella fornitura di forni da laboratorio e attrezzature ad alte prestazioni di cui hai bisogno per eseguire cicli di trattamento termico perfetti ogni volta. Le nostre soluzioni forniscono il controllo preciso della temperatura e il riscaldamento uniforme essenziali per tempi di mantenimento accurati e tassi di raffreddamento controllati.

Lascia che ti aiutiamo a ottimizzare il tuo processo:

- Seleziona il forno giusto per la tua lega specifica e le dimensioni del pezzo.

- Assicura risultati coerenti con attrezzature progettate per l'affidabilità.

- Risparmia tempo e riduci gli sprechi ottenendo le corrette trasformazioni metallurgiche.

Pronto a perfezionare la tua tempistica di trattamento termico? Contatta oggi i nostri esperti per discutere le esigenze specifiche del tuo laboratorio e scoprire come le attrezzature KINTEK possono portare precisione ed efficienza nel tuo flusso di lavoro.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Cosa fa un forno a vuoto? Ottenere un trattamento termico di elevata purezza per componenti superiori

- Qual è il ciclo di trattamento termico sotto vuoto? Ottenere purezza del materiale e precisione superiori

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Come aspirare la fornace? Una guida passo passo per la manutenzione fai-da-te sicura