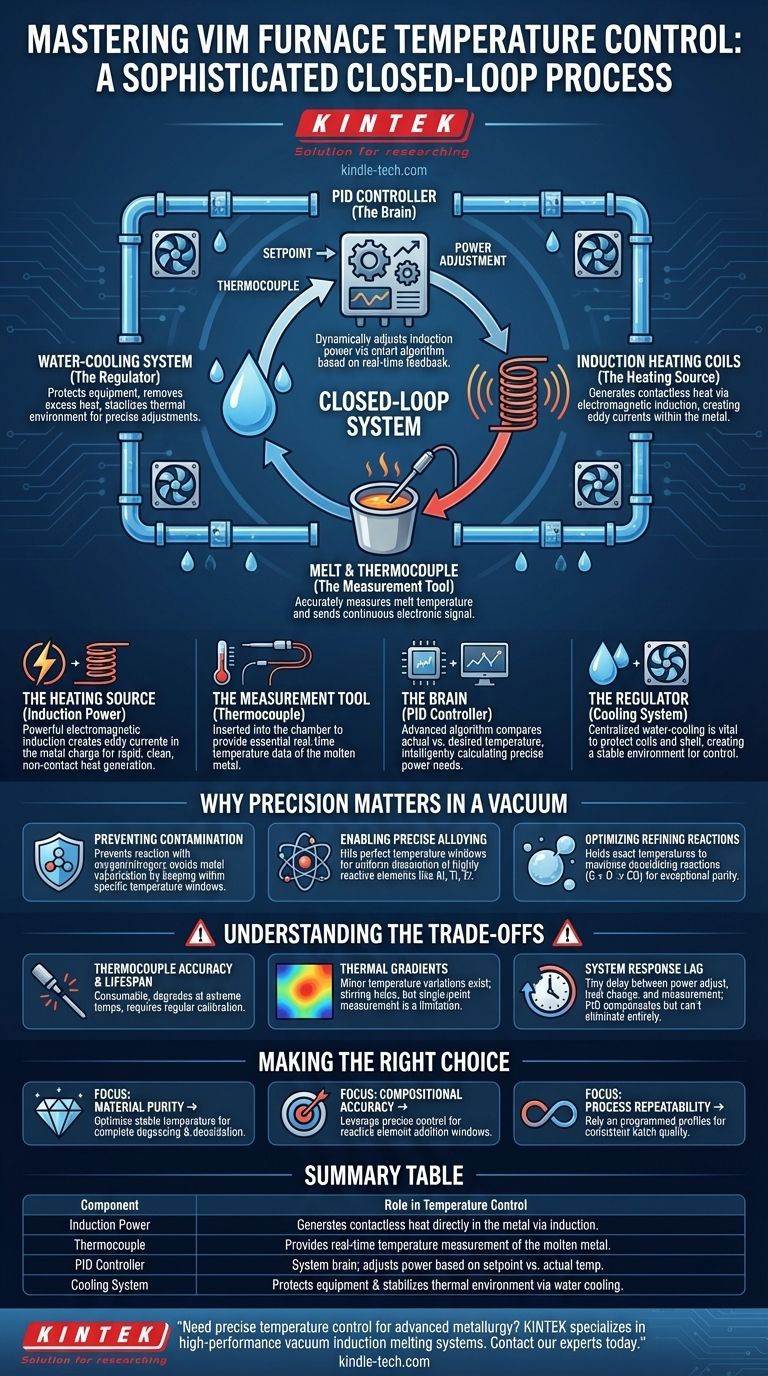

Fondamentalmente, il controllo della temperatura in un forno a induzione sottovuoto (VIM) è un processo sofisticato ad anello chiuso. È gestito da un sistema di controllo elettrico che utilizza un controller PID per regolare dinamicamente la potenza inviata alle bobine di riscaldamento a induzione, in base al feedback in tempo reale di una termocoppia che misura la temperatura della fusione. L'intero sistema è supportato da un circuito di raffreddamento ad acqua che protegge l'attrezzatura e aiuta a regolare l'ambiente termico generale.

Il punto cruciale è che il controllo della temperatura in un forno VIM non riguarda solo il riscaldamento e il raffreddamento. È uno strumento di precisione progettato per eseguire un profilo termico specifico, consentendo la raffinazione metallurgica avanzata e la legatura che sono possibili solo sottovuoto.

I componenti principali del controllo della temperatura

Il sistema di controllo della temperatura di un forno VIM è un'integrazione di quattro parti distinte ma interdipendenti, ognuna con un ruolo critico.

La fonte di calore: potenza di induzione

Il forno genera calore senza contatto diretto utilizzando una potente induzione elettromagnetica. Il sistema di controllo elettrico invia correnti elettriche ad alta frequenza attraverso una bobina di rame.

Ciò crea un potente campo magnetico che induce correnti elettriche secondarie, note come correnti parassite, direttamente all'interno della carica metallica. La resistenza naturale del metallo a queste correnti genera un calore intenso, rapido e pulito.

Lo strumento di misurazione: la termocoppia

Per controllare la temperatura, il sistema deve prima misurarla accuratamente. Questo è il compito di una termocoppia.

Una termocoppia viene inserita nella camera del forno e posizionata per leggere la temperatura del metallo fuso. Invia un segnale elettronico continuo al sistema di controllo, fornendo i dati essenziali in tempo reale necessari per le regolazioni.

Il cervello: il controller PID

Il cuore della logica di controllo è il controller Proporzionale-Integrale-Derivativo (PID). Questo è un algoritmo avanzato all'interno del sistema di controllo elettrico principale che funge da cervello del forno.

Confronta costantemente la temperatura effettiva della termocoppia con la temperatura desiderata impostata dall'operatore (il "setpoint"). In base a questa differenza, calcola in modo intelligente la quantità precisa di potenza di cui necessitano le bobine a induzione. Può essere programmato con profili di riscaldamento e raffreddamento complessi e multi-stadio per gestire automaticamente l'intero processo di fusione.

Il regolatore: il sistema di raffreddamento

Sebbene possa sembrare controintuitivo, un sistema centralizzato di raffreddamento ad acqua è vitale per il controllo delle alte temperature.

Le bobine a induzione e il guscio del forno stesso si surriscalderebbero e si guasterebbero rapidamente senza un raffreddamento attivo. Questo sistema fa circolare continuamente acqua per rimuovere il calore in eccesso, proteggendo l'attrezzatura e creando un ambiente termico stabile in cui il controller PID può apportare regolazioni precise alla fusione stessa.

Perché questa precisione è importante sottovuoto

La necessità di un sistema di controllo così avanzato è guidata dai processi metallurgici unici che avvengono nell'ambiente sottovuoto.

Prevenire la contaminazione

L'intero processo viene condotto sottovuoto per impedire al metallo fuso di reagire con gas come ossigeno e azoto. Un controllo preciso della temperatura garantisce che il metallo rimanga abbastanza caldo per la raffinazione, ma non così caldo da iniziare a vaporizzare, il che potrebbe alterare la composizione finale.

Consentire una legatura precisa

Il VIM viene utilizzato per creare superleghe con composizioni molto specifiche. Molte di queste leghe includono elementi altamente reattivi come alluminio (Al), titanio (Ti) e zirconio (Zr).

Un controllo della temperatura stabile e accurato consente ai metallurgisti di raggiungere la finestra perfetta per aggiungere questi elementi, assicurando che si dissolvano uniformemente nella fusione senza bruciarsi o formare composti indesiderati.

Ottimizzare le reazioni di raffinazione

Sottovuoto, il carbonio diventa un potente deossidante, reagendo con l'ossigeno nella fusione per formare monossido di carbonio (CO) gassoso, che viene poi pompato via. Questa reazione dipende fortemente dalla temperatura.

Il controller PID può mantenere la fusione alla temperatura esatta necessaria per massimizzare questa reazione deossidante, ottenendo un prodotto finale eccezionalmente pulito e puro.

Comprendere i compromessi

Sebbene altamente efficace, il sistema non è privo delle sue realtà operative e limitazioni.

Precisione e durata della termocoppia

Le termocoppie sono articoli di consumo. A temperature estreme e a contatto con metalli fusi reattivi, possono degradarsi nel tempo, portando potenzialmente a letture imprecise. Richiedono calibrazione e sostituzione regolari.

Gradienti termici

Una termocoppia misura la temperatura in un singolo punto. La massa del metallo fuso, specialmente nei forni di grandi dimensioni, può presentare lievi variazioni o gradienti di temperatura. L'azione di agitazione creata dal campo di induzione aiuta a minimizzare questo, ma è una realtà fisica intrinseca.

Ritardo di risposta del sistema

C'è un ritardo, piccolo ma reale, tra il momento in cui il controller PID regola la potenza, la temperatura della fusione cambia e la termocoppia registra tale cambiamento. Un algoritmo PID ben tarato è progettato specificamente per anticipare e compensare questo ritardo, ma non può mai essere eliminato del tutto.

Fare la scelta giusta per il tuo obiettivo

Il sistema di controllo della temperatura del forno VIM è uno strumento. Come lo usi dipende interamente dal tuo obiettivo metallurgico.

- Se il tuo obiettivo principale è la purezza del materiale: Utilizza il controller programmabile per mantenere una temperatura stabile che ottimizzi la durata delle reazioni di degasaggio e deossidazione affinché si completino.

- Se il tuo obiettivo principale è l'accuratezza compositiva: Sfrutta il controllo preciso per creare finestre di temperatura specifiche per l'aggiunta di elementi leganti altamente reattivi, assicurando che si dissolvano correttamente senza andare persi.

- Se il tuo obiettivo principale è la ripetibilità del processo: Affidati alle fasi di riscaldamento e raffreddamento programmate per garantire che ogni ciclo di fusione segua esattamente lo stesso profilo termico, fornendo una qualità del prodotto costante da lotto a lotto.

In definitiva, padroneggiare il controllo della temperatura è fondamentale per sfruttare appieno la potenza della fusione a induzione sottovuoto per produrre le leghe più avanzate del mondo.

Tabella riassuntiva:

| Componente | Ruolo nel controllo della temperatura |

|---|---|

| Potenza di induzione | Genera calore senza contatto direttamente nella carica metallica tramite induzione elettromagnetica. |

| Termocoppia | Fornisce la misurazione della temperatura in tempo reale del metallo fuso. |

| Controller PID | Il cervello del sistema; confronta la temperatura effettiva con il setpoint e regola la potenza di conseguenza. |

| Sistema di raffreddamento | Protegge l'attrezzatura e stabilizza l'ambiente termico tramite raffreddamento ad acqua. |

Hai bisogno di un controllo preciso della temperatura per i tuoi progetti di metallurgia avanzata? KINTEK è specializzata in attrezzature di laboratorio ad alte prestazioni, inclusi sistemi di fusione a induzione sottovuoto. La nostra esperienza garantisce che si ottengano la purezza del materiale, l'accuratezza compositiva e la ripetibilità lotto per lotto richieste per la produzione di superleghe. Contatta i nostri esperti oggi stesso per discutere le tue esigenze di laboratorio specifiche e come possiamo supportare il tuo successo.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Quali sono i vantaggi del forno a induzione? Ottieni una qualità e un'efficienza del metallo superiori

- Su cosa si basa l'effetto di riscaldamento dei forni a induzione? Sblocca una fusione dei metalli più veloce e pulita

- Qual è la differenza tra forno a induzione e forno elettrico? Scopri il metodo di riscaldamento migliore per il tuo laboratorio

- Quali metalli non possono essere riscaldati per induzione? Una guida all'idoneità dei materiali e all'efficienza di riscaldamento.

- Qual è l'efficienza di un forno di fusione dell'alluminio? Sblocca elevate prestazioni termiche per la tua fonderia

- Qual è il principio della fusione ad arco sotto vuoto? Un'analisi approfondita della raffinazione dei metalli ad alta purezza

- Quale materiale viene utilizzato per il riscaldamento a induzione? I migliori metalli per un calore rapido ed efficiente

- Quale forno è adatto per fondere la maggior parte dei metalli non ferrosi? Forni a induzione per purezza ed efficienza superiori