Per la produzione su larga scala di grafene di alta qualità, il metodo più importante e ampiamente adottato è la deposizione chimica da fase vapore (CVD). Questa tecnica "bottom-up" prevede la crescita di un film continuo, spesso un atomo di spessore, di atomi di carbonio su un substrato metallico. A differenza dei metodi che scompongono la grafite, la CVD consente la creazione precisa di fogli grandi e uniformi necessari per l'elettronica avanzata e le applicazioni industriali.

Sebbene esistano diversi metodi per produrre materiali a base di grafene, solo la deposizione chimica da fase vapore (CVD) risolve costantemente la sfida di creare film di alta qualità e di grande area, rendendola la pietra angolare della produzione su scala industriale per applicazioni elettroniche e ottiche.

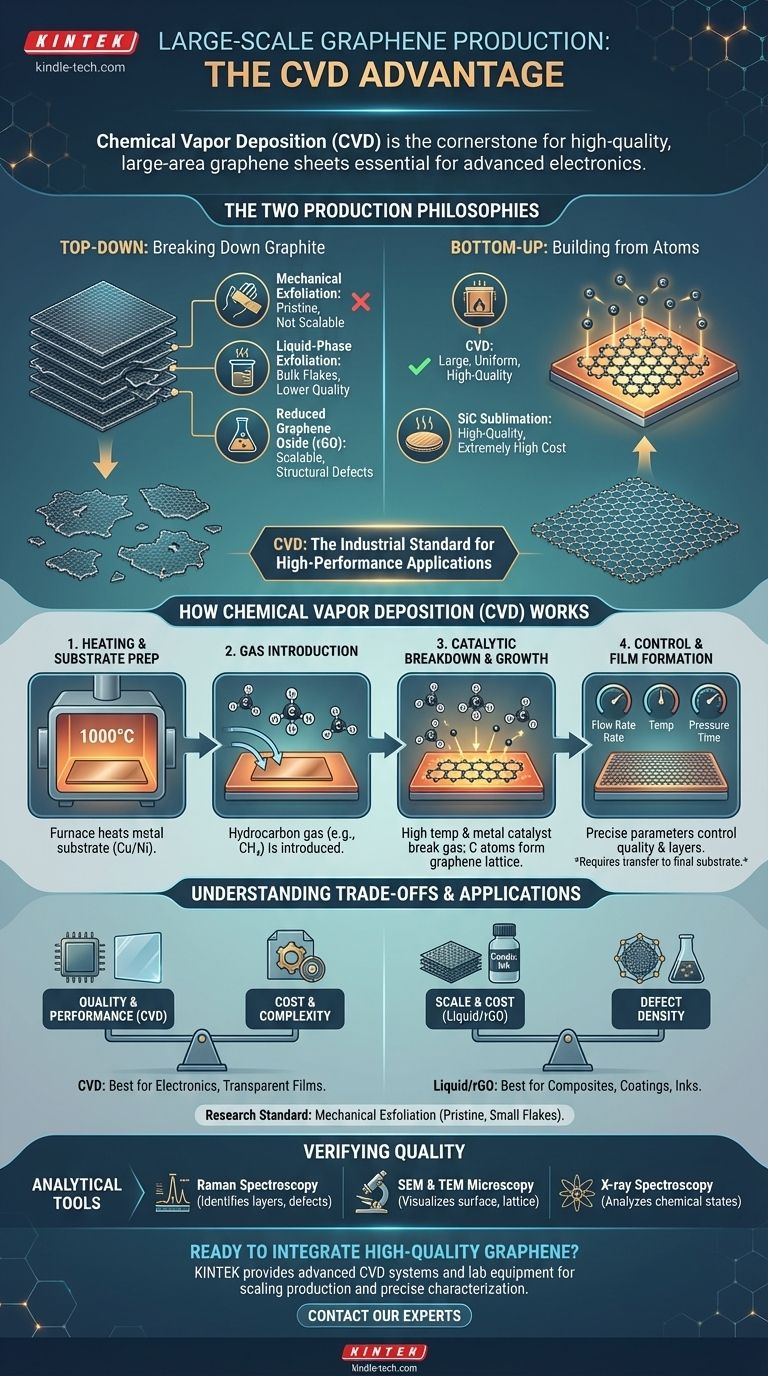

I due approcci fondamentali alla produzione di grafene

Comprendere la produzione di grafene inizia riconoscendo due filosofie opposte: scomporre un materiale grande ("top-down") o costruire il materiale desiderato a partire da singoli atomi ("bottom-up").

L'approccio "Top-Down": Scomposizione della grafite

Questa categoria comprende metodi che partono dalla grafite—essenzialmente strati impilati di grafene—e ne separano gli strati.

L'esfoliazione meccanica è il metodo originale, che utilizza notoriamente nastro adesivo per staccare gli strati dalla grafite. Produce grafene incontaminato e di alta qualità, ma non è scalabile oltre la ricerca di laboratorio.

L'esfoliazione in fase liquida prevede la sospensione della grafite in un liquido e l'utilizzo di energia (come la sonicazione) per separare gli strati. Questo può produrre grandi quantità di scaglie di grafene, ma si traduce in una qualità elettrica inferiore, rendendolo più adatto per compositi e inchiostri piuttosto che per l'elettronica.

La riduzione dell'ossido di grafene (GO) è un altro metodo "top-down" scalabile. Implica l'ossidazione chimica della grafite, la sua esfoliazione in ossido di grafene e quindi la rimozione dell'ossigeno. Tuttavia, il processo lascia difetti strutturali, compromettendo le proprietà del materiale.

L'approccio "Bottom-Up": Costruire dagli atomi

Questo approccio costruisce il reticolo di grafene atomo per atomo, offrendo un controllo superiore sulla qualità e l'uniformità del prodotto finale.

La deposizione chimica da fase vapore (CVD) è la tecnica "bottom-up" principale. Eccelle nella creazione di fogli grandi, continui e di alta qualità di grafene, motivo per cui è il fulcro delle applicazioni industriali.

La sublimazione del carburo di silicio (SiC) è un altro metodo ad alta temperatura in cui il silicio viene riscaldato fino a evaporare dalla superficie di un wafer di SiC, lasciando uno strato di atomi di carbonio che si riorganizzano in grafene. Sebbene produca materiale di alta qualità, il costo estremamente elevato dei wafer di SiC ne limita l'uso diffuso.

Come funziona la deposizione chimica da fase vapore (CVD)

Il processo CVD è una tecnica di crescita altamente controllata eseguita all'interno di un forno specializzato.

Il processo principale

Innanzitutto, un substrato, tipicamente un foglio sottile di un metallo di transizione come rame o nichel, viene posto all'interno di una camera di reazione. La camera viene riscaldata a una temperatura molto elevata, spesso intorno ai 1000°C.

Introduzione del gas idrocarburico

Successivamente, nella camera viene introdotto un gas contenente carbonio, come il metano (CH₄). L'alta temperatura funge da catalizzatore, scomponendo le molecole di gas idrocarburico nei loro atomi costituenti.

Formazione del film di grafene

Gli atomi di carbonio liberi si depositano sulla superficie del substrato metallico caldo. Si dispongono naturalmente nella struttura reticolare esagonale del grafene, formando un film continuo, spesso un atomo di spessore, che può coprire l'intera superficie del foglio.

Controllo della qualità e dello spessore

Gli ingegneri possono controllare con precisione il prodotto finale regolando i parametri di processo. La portata del flusso di gas, la temperatura, la pressione e il tempo di esposizione influenzano tutti la qualità e il numero di strati di grafene formati.

Comprendere i compromessi

Nessun singolo metodo di produzione è perfetto per ogni applicazione. La scelta implica il bilanciamento tra qualità, scala e costo.

CVD: Qualità rispetto alla complessità

Il vantaggio principale della CVD è la sua capacità di produrre fogli di grafene grandi, uniformi e di alta qualità adatti per l'elettronica. Lo svantaggio principale è la complessità del processo e la necessità di trasferire il film di grafene dal suo substrato di crescita metallico a un substrato finale, il che può introdurre difetti se non eseguito con attenzione.

Esfoliazione: Scala rispetto alla densità dei difetti

L'esfoliazione in fase liquida è eccellente per la produzione in massa di scaglie di grafene a un costo inferiore. Tuttavia, il materiale risultante presenta più difetti strutturali e una dimensione delle scaglie minore, limitandone le prestazioni nelle applicazioni che richiedono una conduttività elettrica incontaminata.

Ossido di grafene ridotto: Costo rispetto alla purezza

Il metodo di riduzione del GO è altamente scalabile ed economicamente vantaggioso. Il compromesso significativo è la purezza. Il processo chimico lascia invariabilmente ossigeno residuo e altri difetti, che disturbano gravemente le proprietà elettriche del grafene.

Verifica della qualità del grafene

Indipendentemente dal metodo di produzione, il materiale finale deve essere analizzato per confermarne le proprietà. Ciò è fondamentale per garantire coerenza e prestazioni.

Spettroscopia Raman

Questa è la tecnica più comune e potente per la caratterizzazione del grafene. Può identificare rapidamente il materiale, confermare il numero di strati e fornire una misura quantitativa dei suoi difetti strutturali.

Microscopia elettronica (SEM e TEM)

La microscopia elettronica a scansione (SEM) viene utilizzata per esaminare la topografia superficiale del film di grafene, rivelando increspature, pieghe o strappi. La microscopia elettronica a trasmissione (TEM) fornisce una risoluzione molto più elevata, consentendo la visualizzazione del reticolo atomico stesso.

Spettroscopia a raggi X

Questo metodo analizza gli stati chimici all'interno del materiale. È particolarmente utile per verificare la rimozione dell'ossigeno nell'ossido di grafene ridotto o per rilevare altri contaminanti.

Fare la scelta giusta per la tua applicazione

La selezione di un metodo di produzione dipende interamente dall'obiettivo finale e dalle proprietà specifiche richieste.

- Se il tuo obiettivo principale sono l'elettronica ad alte prestazioni o i film trasparenti di grandi dimensioni: la CVD è l'unico metodo praticabile per produrre la qualità e l'uniformità richieste su scala.

- Se il tuo obiettivo principale è la produzione in massa per compositi, inchiostri conduttivi o rivestimenti: l'esfoliazione in fase liquida o la riduzione dell'ossido di grafene offrono un percorso più economico dove la qualità elettrica incontaminata non è la priorità principale.

- Se il tuo obiettivo principale è la ricerca fondamentale che richiede campioni impeccabili: l'esfoliazione meccanica rimane il gold standard per la produzione di scaglie di grafene piccole e incontaminate per lo studio in laboratorio.

In definitiva, la scelta del metodo di produzione è dettata da un compromesso diretto tra la qualità richiesta del grafene e il costo accettabile della sua produzione.

Tabella riassuntiva:

| Metodo | Ideale per | Vantaggio chiave | Limitazione chiave |

|---|---|---|---|

| Deposizione chimica da fase vapore (CVD) | Elettronica, Film trasparenti | Fogli grandi, uniformi e di alta qualità | Processo complesso, richiede trasferimento |

| Esfoliazione in fase liquida | Compositi, Inchiostri conduttivi | Produzione in massa, economico | Qualità elettrica inferiore, difetti |

| Ossido di grafene ridotto (rGO) | Rivestimenti, Accumulo di energia | Altamente scalabile, basso costo | Difetti significativi, scarsa conduttività |

| Sublimazione del carburo di silicio | Ricerca, Dispositivi ad alta frequenza | Materiale di alta qualità | Costo estremamente elevato, scalabilità limitata |

Pronto a integrare grafene di alta qualità nella tua ricerca o linea di produzione?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per la scienza dei materiali all'avanguardia. Sia che tu stia aumentando la tua produzione di grafene con sistemi CVD o caratterizzando i tuoi materiali con strumenti analitici di precisione, la nostra esperienza può aiutarti a ottenere risultati coerenti e di alta qualità.

Contattaci oggi stesso per discutere come le nostre soluzioni possono accelerare la tua innovazione nel campo del grafene. Contatta i nostri esperti

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore