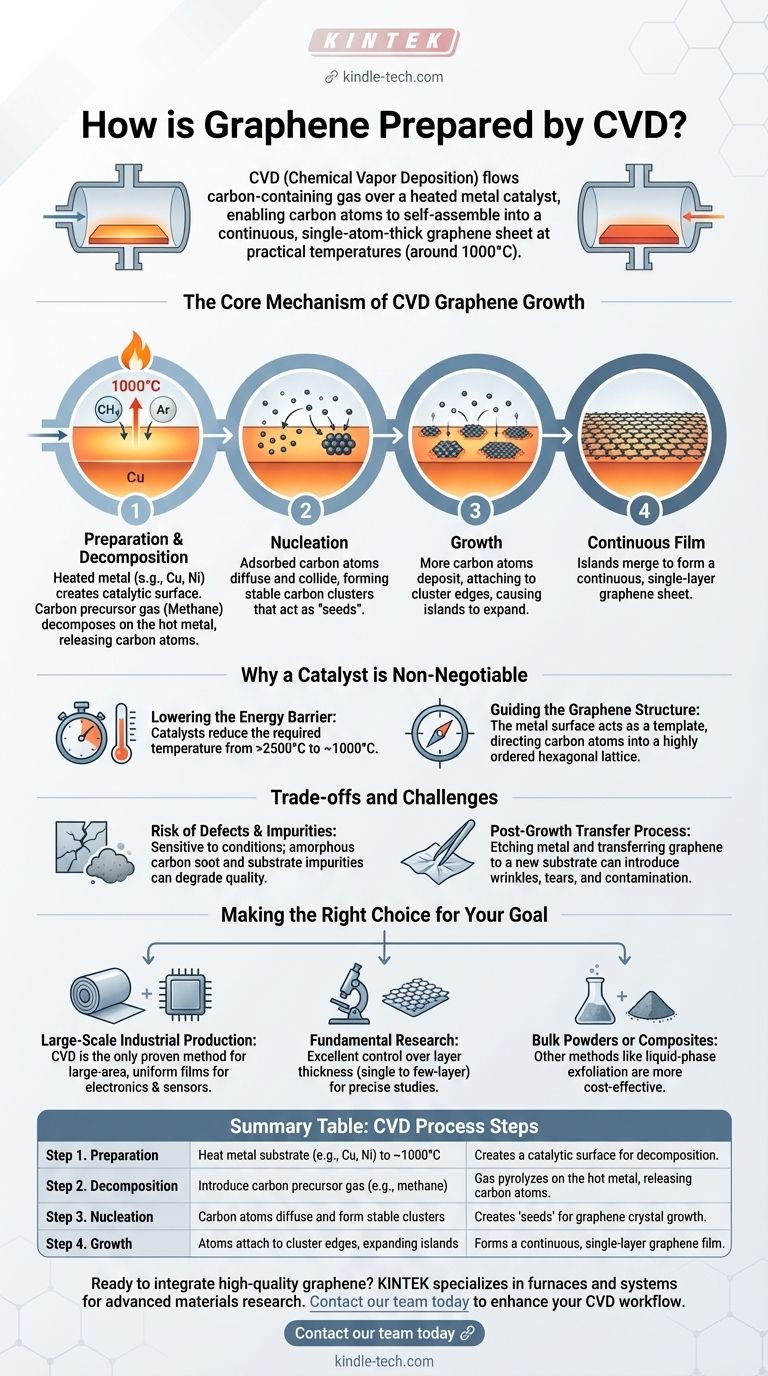

In sostanza, la preparazione del grafene tramite deposizione chimica da fase vapore (CVD) comporta il passaggio di un gas contenente carbonio, come il metano, su un catalizzatore metallico caldo, tipicamente rame o nichel. A temperature intorno ai 1000°C, il gas si decompone e gli atomi di carbonio si depositano sulla superficie del metallo, auto-assemblandosi in un foglio continuo di grafene spesso un singolo atomo. Il substrato metallico funge sia da superficie per la reazione sia da catalizzatore che rende possibile il processo a temperature pratiche.

La deposizione chimica da fase vapore riguarda meno il semplice deposito di carbonio e più l'utilizzo di un catalizzatore metallico riscaldato come modello. Il processo guida i singoli atomi di carbonio da un precursore gassoso in un reticolo esagonale altamente ordinato e su larga area, rendendolo il metodo più praticabile per produrre grafene di alta qualità per applicazioni industriali.

Il meccanismo centrale della crescita del grafene CVD

Il processo CVD può essere suddiviso in una serie di passaggi sequenziali e precisi. Ogni fase è fondamentale per controllare la qualità finale e l'uniformità del film di grafene.

### Preparare il terreno: gli ingredienti chiave

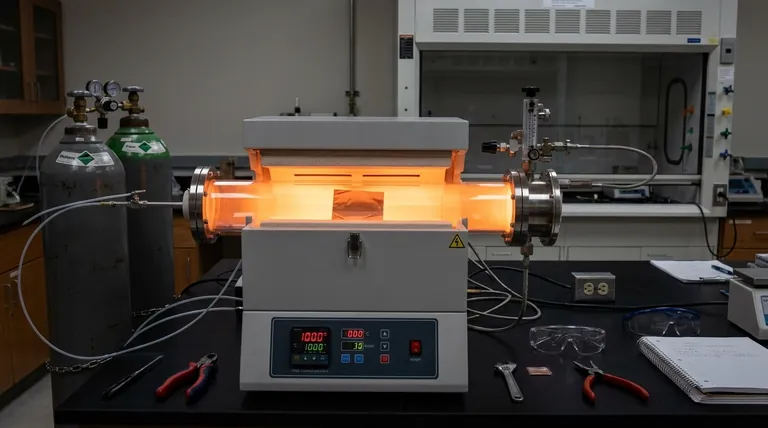

Prima che la crescita possa iniziare, è necessario stabilire un ambiente specifico all'interno di una camera di reazione. Ciò richiede una fonte di carbonio (precursore), una superficie catalitica e gas di trasporto per gestire l'atmosfera.

I componenti principali sono un precursore idrocarburico (il metano è comune), un substrato metallico catalitico (rame e nichel sono ampiamente utilizzati) e gas di trasporto inerti come Argon o Idrogeno.

### Fase 1: Pirolisi e adsorbimento del precursore

Il processo inizia riscaldando il substrato metallico a una temperatura elevata, tipicamente intorno ai 1000°C. Il gas precursore di carbonio viene quindi introdotto nella camera.

Il calore intenso provoca la decomposizione del gas precursore in atomi o radicali di carbonio altamente reattivi. È fondamentale che questa rottura avvenga sulla superficie metallica calda, e non in fase gassosa, per prevenire la formazione di fuliggine di carbonio inutile. Questi atomi di carbonio si adsorbono quindi sul catalizzatore.

### Fase 2: Nucleazione e crescita

Una volta adsorbiti, i singoli atomi di carbonio non sono statici. Diffondono e si muovono sulla superficie del catalizzatore.

Alla fine, questi atomi mobili collidono e iniziano a formare piccoli cluster di carbonio stabili. Questi cluster agiscono come "semi" o siti di nucleazione da cui inizia a crescere il cristallo di grafene.

### Fase 3: Formazione di un film continuo

Man mano che altri atomi di carbonio si depositano sulla superficie, si attaccano ai bordi di queste isole di grafene iniziali.

Le isole si espandono verso l'esterno sul substrato fino a quando non si incontrano e si fondono, formando infine un foglio continuo e ininterrotto di grafene a strato singolo che copre l'intera superficie del catalizzatore metallico.

Perché un catalizzatore è irrinunciabile

Il substrato metallico non è semplicemente una superficie passiva per la deposizione; è un catalizzatore attivo ed essenziale che rende fattibile l'intero processo.

### Abbassamento della barriera energetica

Senza un catalizzatore, la formazione di una struttura grafica stabile a partire da atomi di carbonio richiede temperature superiori a 2500°C. Tali condizioni sono impraticabili ed enormemente dispendiose dal punto di vista energetico.

Catalizzatori come rame e nichel abbassano drasticamente questa barriera energetica, consentendo la formazione di grafene di alta qualità a una temperatura molto più gestibile di circa 1000°C.

### Guidare la struttura del grafene

La scelta del catalizzatore influenza direttamente il meccanismo di deposizione e la qualità risultante del grafene. Le proprietà specifiche della superficie metallica guidano il modo in cui gli atomi di carbonio si dispongono nel reticolo esagonale desiderato, influenzando tutto, dalla dimensione dei grani all'uniformità degli strati.

Comprendere i compromessi e le sfide

Sebbene la CVD sia potente, è un processo complesso con ostacoli tecnici che devono essere gestiti per ottenere un prodotto finale di alta qualità.

### Il rischio di difetti e impurità

Il processo è molto sensibile alle condizioni. Se la pirolisi del precursore avviene in fase gassosa anziché sul substrato, crea fuliggine di carbonio amorfa che può cadere sul film di grafene e degradarne la qualità.

Qualsiasi imperfezione o impurità sul substrato metallico iniziale può anche tradursi in difetti nel foglio di grafene finale.

### Il processo di trasferimento post-crescita

Il grafene viene coltivato su un catalizzatore metallico ma è tipicamente necessario su un substrato isolante come il silicio per le applicazioni elettroniche. Ciò richiede un delicato processo di trasferimento.

Il metallo viene inciso e il fragile film di grafene spesso un atomo deve essere spostato sul suo nuovo substrato. Questa fase è una delle principali fonti di pieghe, strappi e contaminazione che possono compromettere le eccezionali proprietà del materiale.

Fare la scelta giusta per il tuo obiettivo

La selezione di un metodo di sintesi dipende interamente dal risultato desiderato, poiché tecniche diverse sono ottimizzate per diversi usi finali.

- Se il tuo obiettivo principale è la produzione industriale su larga scala: la CVD è l'unico metodo comprovato per creare i film di grafene uniformi e su larga area richiesti per l'elettronica, i sensori e i film conduttivi trasparenti.

- Se il tuo obiettivo principale è la ricerca fondamentale: la CVD offre un eccellente controllo sullo spessore degli strati (da un singolo a pochi strati), consentendo studi precisi delle proprietà elettroniche e fisiche uniche del grafene.

- Se il tuo obiettivo principale è la creazione di polveri sfuse o compositi: altri metodi come l'esfoliazione in fase liquida sono spesso più convenienti per applicazioni che non richiedono un film perfetto e su larga area.

In definitiva, la comprensione del processo CVD rivela che si tratta di un capolavoro di catalisi controllata, capace di trasformare un semplice gas in un rivoluzionario materiale bidimensionale.

Tabella riassuntiva:

| Fase | Azione chiave | Scopo |

|---|---|---|

| 1. Preparazione | Riscaldare il substrato metallico (es. Cu, Ni) a ~1000°C | Crea una superficie catalitica per la decomposizione. |

| 2. Decomposizione | Introdurre il gas precursore di carbonio (es. metano) | Il gas si pirolizza sul metallo caldo, rilasciando atomi di carbonio. |

| 3. Nucleazione | Gli atomi di carbonio diffondono e formano cluster stabili | Crea i "semi" per la crescita del cristallo di grafene. |

| 4. Crescita | Gli atomi si attaccano ai bordi dei cluster, espandendo le isole | Forma un film di grafene continuo a strato singolo. |

Pronto a integrare grafene di alta qualità nella tua ricerca o sviluppo di prodotti? Il controllo preciso richiesto per una sintesi CVD di successo dipende da attrezzature di laboratorio affidabili. KINTEK è specializzata in forni, sistemi di gestione dei gas e materiali di consumo essenziali per la ricerca sui materiali avanzati, inclusa la crescita del grafene. I nostri esperti possono aiutarti a configurare l'assetto giusto per il tuo specifico processo catalitico e i tuoi obiettivi di scalabilità.

Contatta oggi il nostro team per discutere come le nostre soluzioni possono migliorare il tuo flusso di lavoro CVD e accelerare la tua innovazione nei materiali.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura