In breve, la deposizione chimica da fase vapore (CVD) sintetizza il grafene facendo fluire un gas contenente carbonio su un catalizzatore metallico caldo, tipicamente una lamina di rame. L'alta temperatura scompone il gas, depositando singoli atomi di carbonio sulla superficie metallica. Questi atomi si autoassemblano quindi in un foglio continuo di grafene spesso un solo atomo che ricopre il catalizzatore.

La sfida principale nella produzione del grafene non è solo creare carbonio, ma disporlo in un reticolo perfetto, su larga scala, spesso un solo atomo. Il CVD risolve questo problema utilizzando un catalizzatore metallico riscaldato come stampo su scala atomica, guidando l'assemblaggio degli atomi di carbonio da un semplice gas in un cristallo 2D altamente ordinato e uniforme.

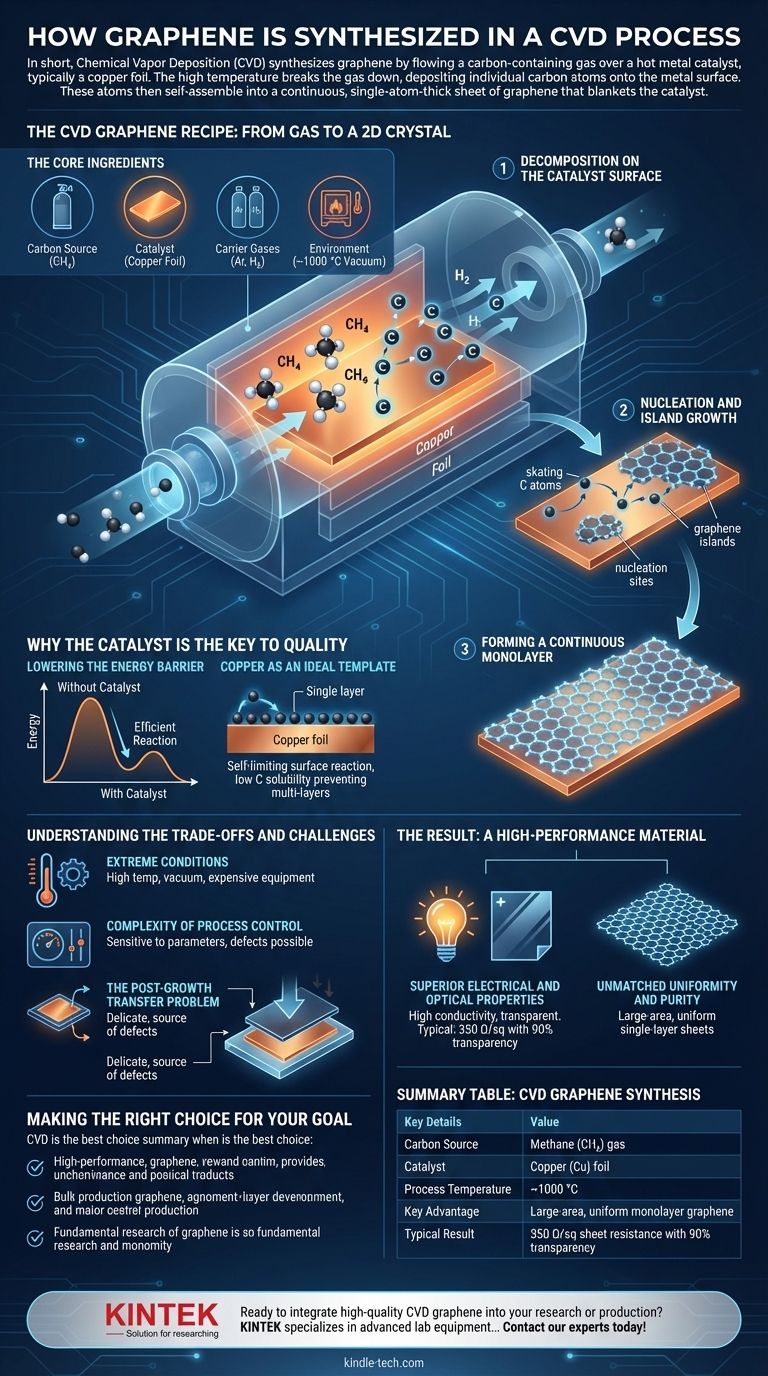

La ricetta del grafene CVD: dal gas a un cristallo 2D

Il processo CVD può essere inteso come una reazione chimica altamente controllata e ad alta temperatura. Richiede un insieme specifico di ingredienti e una sequenza precisa di eventi per ottenere un risultato di alta qualità.

Gli ingredienti principali

Il processo avviene all'interno di un forno sigillato sottovuoto. I componenti chiave sono:

- Fonte di carbonio: Un gas idrocarburico, più comunemente metano (CH₄).

- Catalizzatore: Una lamina metallica che fornisce la superficie per la crescita. Il rame (Cu) è ampiamente utilizzato per il grafene monostrato.

- Gas vettori: Gas inerti come Argon (Ar) e Idrogeno (H₂) vengono utilizzati per controllare la pressione e pulire la superficie del catalizzatore.

- Ambiente: Un forno ad alta temperatura in grado di raggiungere circa 1000 °C.

Fase 1: Decomposizione sulla superficie del catalizzatore

Il processo inizia riscaldando la lamina di rame nel forno sotto un flusso di gas idrogeno per pulire la sua superficie. Una volta raggiunta la temperatura target, una piccola quantità di metano viene introdotta nella camera.

Il calore intenso provoca la rottura delle molecole di metano, un processo noto come pirolisi. Questo libera atomi di carbonio, che poi si depositano sulla superficie calda del catalizzatore di rame.

Fase 2: Nucleazione e crescita delle isole

I singoli atomi di carbonio non sono statici. Essi diffondono, o "scivolano", sulla superficie del catalizzatore.

Alla fine, questi atomi mobili si scontrano e si legano, formando piccole e stabili macchie di grafene. Queste macchie iniziali sono chiamate siti di nucleazione. Da questi siti, il grafene inizia a crescere verso l'esterno in "isole" esagonali.

Fase 3: Formazione di un monostrato continuo

Man mano che il processo continua, più atomi di carbonio si attaccano ai bordi di queste isole in crescita. Le isole si espandono sulla superficie del rame fino a quando i loro bordi si incontrano.

Si uniscono quindi, formando un singolo foglio di grafene monostrato, continuo e in gran parte senza soluzione di continuità, che copre l'intera superficie della lamina di rame.

Perché il catalizzatore è la chiave della qualità

Il substrato metallico non è semplicemente una superficie passiva; è un catalizzatore attivo ed essenziale che determina il risultato dell'intero processo.

Abbassamento della barriera energetica

Senza un catalizzatore, la decomposizione del metano per formare un foglio di grafene perfetto richiederebbe molta più energia e temperatura. Il catalizzatore abbassa l'energia di attivazione per la reazione, rendendo il processo più efficiente e controllato.

Rame come stampo ideale

Il rame è il catalizzatore preferito per il grafene monostrato grazie alla sua bassissima solubilità del carbonio. Ciò significa che gli atomi di carbonio non si dissolvono nel rame. Invece, rimangono sulla superficie.

Questa reazione limitata alla superficie è auto-limitante: una volta che il rame è coperto da uno strato completo di grafene, il processo catalitico si ferma, impedendo la formazione di strati aggiuntivi indesiderati.

Comprendere i compromessi e le sfide

Sebbene il CVD sia considerato il metodo migliore per produrre grafene di alta qualità, non è privo di complessità e limitazioni.

La necessità di condizioni estreme

Il processo richiede temperature molto elevate (circa 1000 °C) e un ambiente sottovuoto. Ciò richiede attrezzature specializzate e ad alta intensità energetica e rende il processo relativamente costoso.

Complessità del controllo del processo

La qualità finale del grafene è estremamente sensibile ai parametri di processo. Le portate dei gas, la stabilità della temperatura e la pressione devono essere controllate con alta precisione. Qualsiasi deviazione può introdurre difetti, rughe o strati multipli nel foglio di grafene.

Il problema del trasferimento post-crescita

Il grafene cresciuto su una lamina metallica viene raramente utilizzato lì. Deve essere trasferito su un substrato target (come silicio o vetro). Questo delicato processo tipicamente comporta il rivestimento del grafene con un polimero, l'incisione del catalizzatore metallico e quindi la "stampa" del grafene sul suo nuovo substrato. Questo passaggio di trasferimento è una delle principali fonti di difetti, strappi e contaminazione.

Il risultato: un materiale ad alte prestazioni

Nonostante le sfide, i risultati di un processo CVD ben eseguito sono ineguagliabili, producendo grafene con proprietà ideali per la tecnologia di prossima generazione.

Proprietà elettriche e ottiche superiori

Il grafene CVD presenta un'eccellente combinazione di alta conduttività elettrica e trasparenza ottica. Ad esempio, una resistenza di foglio di 350 Ω/quadrato con il 90% di trasparenza è un benchmark tipico, rendendolo un candidato ideale per l'uso come film conduttivo trasparente in touch screen, elettronica flessibile e celle solari.

Uniformità e purezza ineguagliabili

Il vantaggio principale del CVD è la sua capacità di produrre film di grandi dimensioni con elevata omogeneità e purezza. Il controllo preciso sul meccanismo di crescita consente la creazione di fogli monostrato uniformi, un'impresa difficile da raggiungere con altri metodi di sintesi.

Fare la scelta giusta per il tuo obiettivo

Comprendere i principi del CVD ti consente di determinare se si allinea con i tuoi specifici obiettivi tecnici o commerciali.

- Se il tuo obiettivo principale è l'elettronica o l'ottica ad alte prestazioni: Il CVD è il metodo standard del settore per produrre il grafene monostrato di alta qualità e uniforme richiesto.

- Se il tuo obiettivo principale è la produzione in massa per compositi o inchiostri: Altri metodi come l'esfoliazione in fase liquida potrebbero essere più convenienti, poiché la qualità e l'uniformità incontaminate del CVD sono spesso non necessarie per queste applicazioni.

- Se il tuo obiettivo principale è la ricerca fondamentale sui meccanismi di crescita: La piattaforma CVD è altamente sintonizzabile, offrendo un ambiente ideale per studiare la fisica della formazione di materiali 2D variando sistematicamente catalizzatori, precursori e condizioni.

Padroneggiare il CVD significa sfruttare la chimica e la termodinamica per ingegnerizzare un materiale su scala atomica, trasformando un semplice gas in un materiale rivoluzionario.

Tabella riassuntiva:

| Sintesi del grafene CVD | Dettagli chiave |

|---|---|

| Fonte di carbonio | Gas metano (CH₄) |

| Catalizzatore | Lamina di rame (Cu) |

| Temperatura di processo | ~1000 °C |

| Vantaggio chiave | Grafene monostrato uniforme e di grandi dimensioni |

| Risultato tipico | Resistenza di foglio di 350 Ω/quadrato con il 90% di trasparenza |

Pronto a integrare il grafene CVD di alta qualità nella tua ricerca o produzione? KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per una sintesi precisa del grafene. La nostra esperienza in forni, sistemi di erogazione del gas e controllo di processo può aiutarti a ottenere proprietà dei materiali superiori e ad accelerare i tempi di sviluppo. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di sintesi del grafene!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali