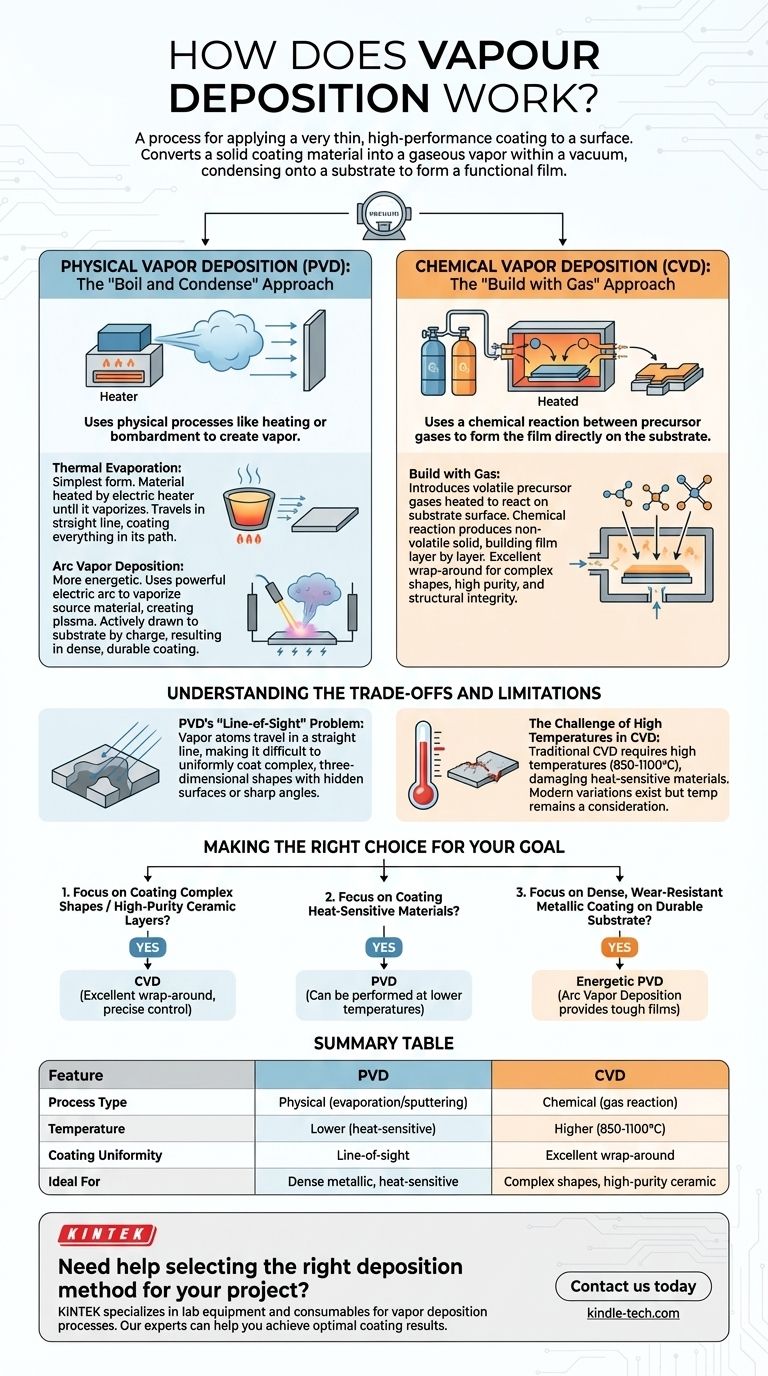

La deposizione da vapore è un processo per applicare un rivestimento molto sottile e ad alte prestazioni su una superficie. Il principio fondamentale consiste nel convertire un materiale di rivestimento solido in un vapore gassoso all'interno di un vuoto, che quindi si condensa su un oggetto bersaglio — il substrato — per formare un film solido e funzionale.

La distinzione fondamentale da comprendere è che le tecniche di deposizione da vapore sono divise in due famiglie principali. La Deposizione Fisica da Vapore (PVD) utilizza processi fisici come il riscaldamento o il bombardamento per creare il vapore, mentre la Deposizione Chimica da Vapore (CVD) utilizza una reazione chimica tra gas precursori per formare il film direttamente sul substrato.

I Due Pilastri della Deposizione da Vapore

Per comprendere veramente come funzionano questi processi, dobbiamo esaminare le differenze fondamentali tra gli approcci fisici e chimici. Ciascuno ha un metodo distinto per creare il vapore e depositare il film, portando a diversi punti di forza e applicazioni.

Deposizione Fisica da Vapore (PVD): L'Approccio "Bollire e Condensare"

La PVD è meglio compresa come una versione altamente controllata di come il vapore acqueo condensa su una superficie fredda. Un materiale sorgente solido viene fisicamente convertito in un gas, che poi viaggia attraverso una camera a vuoto e si solidifica sul substrato.

L'Evaporazione Termica è la forma più semplice di PVD. Il materiale sorgente viene riscaldato da un riscaldatore elettrico fino a quando non vaporizza. Questo vapore viaggia quindi in linea retta e riveste tutto ciò che incontra, formando un film sottile mentre si raffredda e condensa.

La Deposizione da Vapore ad Arco è un metodo PVD più energetico e complesso. Invece di usare solo calore, utilizza un potente arco elettrico per vaporizzare il materiale sorgente. Questo crea un vapore altamente ionizzato, o plasma, che viene quindi attratto attivamente verso il substrato da una carica elettrica, risultando in un rivestimento molto denso e durevole.

Deposizione Chimica da Vapore (CVD): L'Approccio "Costruire con il Gas"

La CVD non inizia con un blocco solido di materiale di rivestimento. Invece, introduce gas precursori specifici e volatili in una camera di reazione contenente il substrato.

Questi gas vengono riscaldati e reagiscono tra loro sulla superficie del substrato. Questa reazione chimica produce un nuovo materiale solido non volatile che viene "costruito" direttamente sulla superficie, un atomo alla volta.

Poiché il film è formato da un gas che può avvolgere l'intero oggetto, la CVD offre eccellenti proprietà di "avvolgimento". Ciò la rende ideale per rivestire forme complesse in modo uniforme, producendo film di elevata purezza, densità e integrità strutturale.

Comprendere i Compromessi e i Limiti

La scelta tra PVD e CVD richiede la comprensione dei loro limiti intrinseci. Il processo ideale dipende interamente dal materiale del substrato e dalle caratteristiche desiderate del rivestimento finale.

La Sfida delle Alte Temperature nella CVD

La CVD tradizionale richiede temperature di reazione molto elevate, spesso tra 850-1100°C. Questo calore estremo è necessario per guidare le reazioni chimiche, ma significa che molti materiali substrato, come plastiche o alcuni metalli, semplicemente non possono resistere al processo senza essere danneggiati o distrutti.

Le variazioni moderne che utilizzano plasma o laser possono abbassare questa temperatura, ma rimane una considerazione primaria.

Il Problema della "Linea di Vista" della PVD

Nella maggior parte dei processi PVD, gli atomi vaporizzati viaggiano in linea retta dalla sorgente al substrato. Questo trasferimento a "linea di vista" rende difficile ottenere un rivestimento uniforme su forme tridimensionali complesse con superfici nascoste o angoli acuti.

La Questione della Purezza e del Controllo

La CVD offre un controllo eccezionale sulle proprietà del film finale. Regolando con precisione i gas precursori e i parametri di deposizione, gli operatori possono controllare la composizione chimica, la dimensione dei grani e la struttura cristallina del rivestimento. Ciò la rende superiore per la creazione di strati ceramici, multicomponente o altamente ingegnerizzati.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare PVD o CVD è una funzione del tuo materiale, della geometria del tuo pezzo e delle prestazioni che richiedi.

- Se la tua attenzione principale è rivestire forme complesse o creare strati ceramici ad alta purezza: La CVD è spesso la scelta superiore grazie alla sua eccellente capacità di avvolgimento e al preciso controllo chimico.

- Se la tua attenzione principale è rivestire materiali sensibili al calore: La PVD è generalmente più adatta, poiché molti dei suoi metodi possono essere eseguiti a temperature molto più basse rispetto alla CVD tradizionale.

- Se la tua attenzione principale è un rivestimento metallico denso e resistente all'usura su un substrato durevole: I metodi PVD energetici come la Deposizione da Vapore ad Arco offrono una soluzione eccellente per creare film resistenti e tenaci.

Comprendere la differenza fondamentale tra i percorsi fisici e chimici è la chiave per selezionare la tecnologia giusta per la tua applicazione.

Tabella Riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Tipo di Processo | Fisico (evaporazione/sputtering) | Chimico (reazione di gas) |

| Temperatura | Inferiore (adatto per materiali sensibili al calore) | Superiore (spesso 850-1100°C) |

| Uniformità del Rivestimento | Linea di vista (potrebbe non coprire forme complesse) | Eccellente copertura avvolgente |

| Ideale Per | Rivestimenti metallici densi, substrati sensibili al calore | Forme complesse, strati ceramici ad alta purezza |

Hai bisogno di aiuto per selezionare il giusto metodo di deposizione per il tuo progetto? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per i processi di deposizione da vapore, servendo diverse esigenze di laboratorio. Sia che tu richieda PVD per materiali sensibili al calore o CVD per geometrie complesse, i nostri esperti possono aiutarti a ottenere risultati di rivestimento ottimali. Contattaci oggi per discutere le tue specifiche esigenze applicative!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili