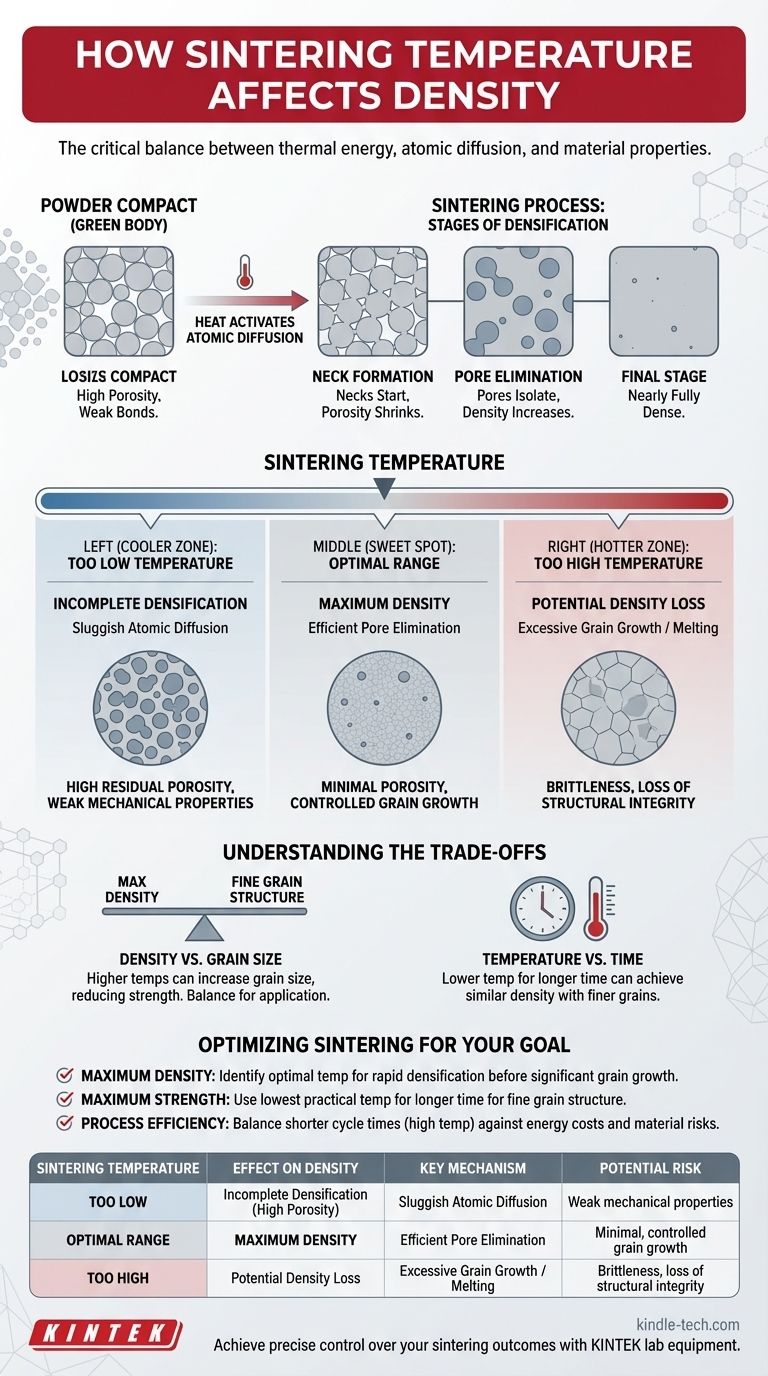

In breve, l'aumento della temperatura di sinterizzazione generalmente aumenta la densità finale di un materiale, ma solo fino a un punto ottimale. La temperatura fornisce l'energia termica necessaria affinché gli atomi si diffondano ed eliminino i pori tra le particelle di polvere. Superare la temperatura ottimale può portare a effetti indesiderati come un'eccessiva crescita dei grani o persino la fusione, che possono compromettere le proprietà e l'integrità strutturale del materiale.

Il principio fondamentale è che la sinterizzazione è un processo attivato termicamente. L'obiettivo non è semplicemente usare la temperatura più alta possibile, ma controllare con precisione la temperatura per massimizzare la diffusione atomica per la densificazione, minimizzando al contempo gli effetti collaterali negativi.

Il Meccanismo Fondamentale: Dalla Polvere al Solido

Lo Stato Iniziale: Un Compattato di Polvere

La sinterizzazione inizia con un "corpo verde". Questa è una raccolta di singole particelle di polvere che sono state compresse in una forma desiderata ma sono tenute insieme da deboli forze meccaniche.

Questo corpo verde contiene una quantità significativa di spazio vuoto, o porosità, tra le particelle. L'obiettivo primario della sinterizzazione è eliminare questa porosità e trasformare il compattato di polvere sfuso in un oggetto denso e solido.

Attivazione della Diffusione Atomica

Il calore è il motore della sinterizzazione. Quando aumenti la temperatura, stai fornendo energia termica agli atomi all'interno delle particelle di polvere.

Questa energia permette agli atomi di muoversi, o diffondere, dalla massa delle particelle ai punti di contatto tra di esse. Questo movimento atomico inizia a formare "colli" che collegano le particelle adiacenti, iniziando di fatto a saldarle insieme.

Le Fasi della Densificazione

Man mano che la temperatura viene mantenuta nel tempo (un processo chiamato "soaking" o mantenimento), questa diffusione atomica continua e il pezzo progredisce attraverso fasi distinte.

I colli iniziali crescono, avvicinando i centri delle particelle. La rete di pori si restringe da canali interconnessi a sacche sferiche isolate. Nella fase finale, questi pori isolati vengono gradualmente eliminati man mano che gli atomi si diffondono per riempire i vuoti, portando a un materiale quasi completamente denso.

Il Ruolo Critico della Temperatura

Trovare il "Punto Ottimale"

Per ogni materiale, esiste un intervallo di temperatura di sinterizzazione ottimale. Questa è la temperatura alla quale la diffusione atomica è abbastanza veloce da raggiungere un'alta densità in un tempo ragionevole.

Ad esempio, una specifica lega di alluminio potrebbe raggiungere la piena densità a 630°C. Questa temperatura è sufficientemente alta per attivare una rapida diffusione ma abbastanza bassa da evitare la fusione e la perdita di forma.

Sotto la Temperatura Ottimale: Densificazione Incompleta

Se la temperatura di sinterizzazione è troppo bassa, la diffusione atomica sarà lenta. Si formeranno dei colli, ma il processo sarà troppo lento per chiudere la maggior parte dei pori.

Il risultato è un pezzo con un'elevata porosità residua, uno scarso legame tra le particelle e, di conseguenza, scarse proprietà meccaniche.

Sopra la Temperatura Ottimale: Il Rischio di Crescita dei Grani

Se la temperatura è troppo alta, si introduce un meccanismo concorrente: la crescita dei grani. La stessa mobilità atomica che chiude i pori permette anche che i grani più piccoli (cristalli individuali) vengano consumati da quelli più grandi.

Sebbene il pezzo possa essere denso, grani eccessivamente grandi possono spesso rendere un materiale più fragile e ridurne la resistenza e la tenacità complessive.

Comprendere i Compromessi

Densità vs. Dimensione del Grano

Questo è il classico compromesso nella sinterizzazione. Spingere per la massima densità assoluta usando temperature molto elevate spesso comporta un aumento della dimensione del grano. Nelle applicazioni in cui le prestazioni meccaniche sono critiche, è necessario trovare un equilibrio, accettando a volte una densità leggermente inferiore per mantenere una struttura a grana fine e resistente.

Temperatura vs. Tempo

La densità è una funzione sia della temperatura che del tempo. Spesso è possibile ottenere la stessa densità finale sinterizzando a una temperatura più bassa per un periodo più lungo. Questo approccio è frequentemente utilizzato per limitare la crescita dei grani quando si desiderano microstrutture a grana fine.

Costi Energetici e Attrezzature

Temperature di sinterizzazione più elevate richiedono più energia, aumentando i costi operativi. Possono anche rendere necessari forni più avanzati con elementi riscaldanti e atmosfere specializzate, rappresentando un significativo investimento di capitale.

Ottimizzare la Sinterizzazione per il Tuo Obiettivo

Per controllare correttamente il tuo processo, devi considerare la temperatura non come una semplice manopola da alzare, ma come uno strumento preciso da bilanciare con altre variabili come il tempo e il materiale di partenza.

- Se il tuo obiettivo principale è raggiungere la massima densità: Il tuo obiettivo è identificare la temperatura ottimale che fornisce una rapida densificazione appena prima che inizi una significativa crescita dei grani, e mantenerla per un tempo sufficiente.

- Se il tuo obiettivo principale è massimizzare la resistenza meccanica: Potrebbe essere necessario utilizzare la temperatura pratica più bassa per un tempo più lungo, spesso combinata con polveri di partenza più fini, per ottenere una buona densità mantenendo la dimensione finale del grano piccola.

- Se il tuo obiettivo principale è l'efficienza del processo: Dovrai bilanciare i tempi di ciclo più brevi della sinterizzazione ad alta temperatura con i maggiori costi energetici e il potenziale di proprietà del materiale compromesse.

Padroneggiare la sinterizzazione significa comprendere e controllare queste variabili interconnesse per produrre in modo affidabile un pezzo che soddisfi l'intento progettuale.

Tabella Riepilogativa:

| Temperatura di Sinterizzazione | Effetto sulla Densità | Meccanismo Chiave | Rischio Potenziale |

|---|---|---|---|

| Troppo Bassa | Densificazione Incompleta (Alta Porosità) | Diffusione Atomica Lenta | Scarse proprietà meccaniche |

| Intervallo Ottimale | Massima Densità | Efficiente Eliminazione dei Pori | Crescita dei grani minima, controllata |

| Troppo Alta | Potenziale Perdita di Densità | Eccessiva Crescita dei Grani / Fusione | Fragilità, perdita di integrità strutturale |

Ottieni un controllo preciso sui tuoi risultati di sinterizzazione con KINTEK.

Che il tuo obiettivo sia la massima densità, una resistenza meccanica superiore o un'efficienza di processo ottimale, l'attrezzatura da laboratorio giusta è fondamentale. KINTEK è specializzata in forni di sinterizzazione ad alte prestazioni e materiali di consumo per laboratori, fornendo il controllo preciso della temperatura e l'uniformità di cui hai bisogno per padroneggiare i compromessi tra densità, dimensione del grano e tempo di ciclo.

Lasciaci aiutarti a ottimizzare il tuo processo. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di materiale e applicazione.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Idrogeno Inertee Controllato all'Azoto

Domande frequenti

- Quali sono i vantaggi di un forno a pressatura a caldo sottovuoto? Ottenere ceramiche NTC ad alta densità con stabilità superiore.

- Quali sono le funzioni chiave di un forno di sinterizzazione a pressa calda sottovuoto? Produzione di pellet ceramici di nitruro di uranio ad alta densità

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere il 98,9% di densità in ceramiche laminate Al2O3-TiC

- Come contribuisce un sistema di ambiente sotto vuoto alla sinterizzazione per pressatura a caldo di B4C-CeB6? Sblocca la massima densità ceramica

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6