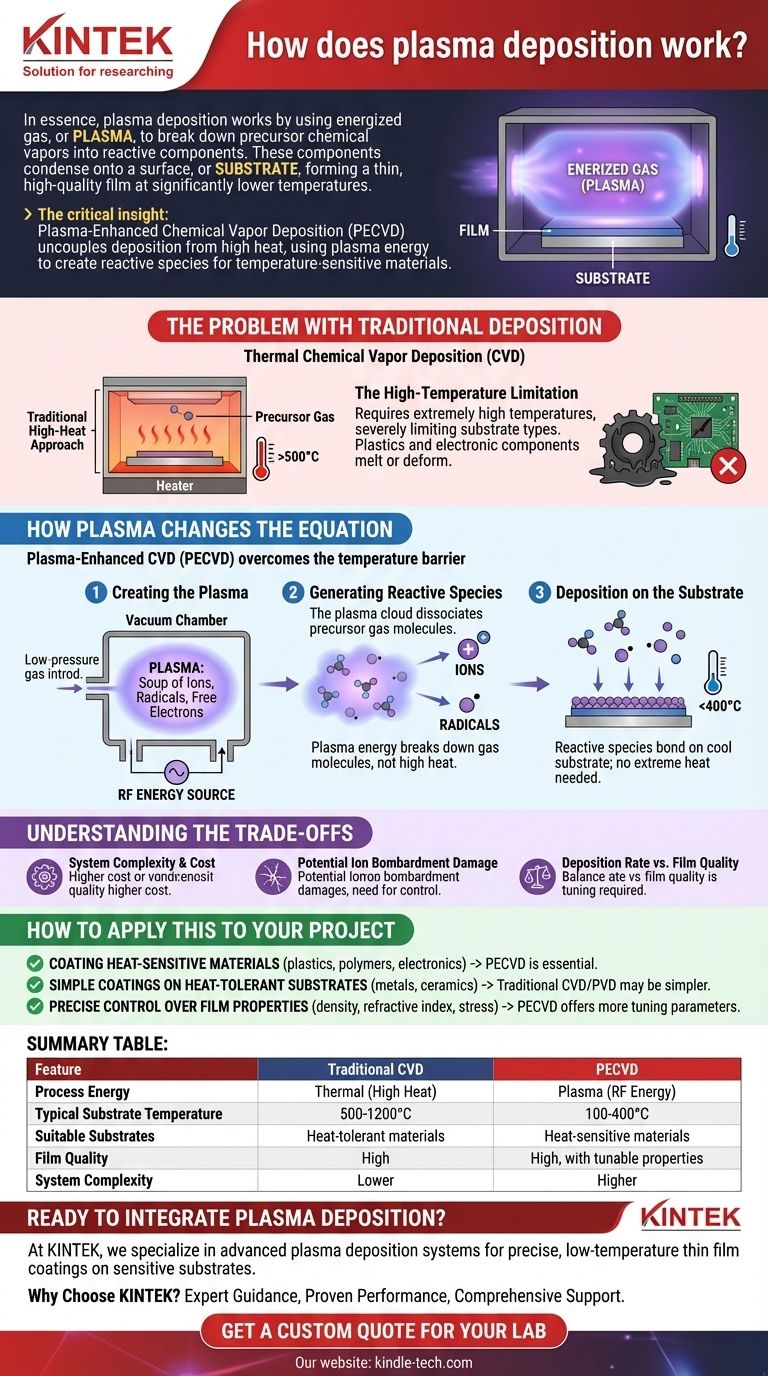

In sostanza, la deposizione al plasma funziona utilizzando un gas energizzato, o plasma, per scomporre i vapori chimici precursori in componenti reattivi. Questi componenti si condensano quindi su una superficie, o substrato, formando un film sottile e di alta qualità a temperature significativamente più basse rispetto a quelle richieste dai metodi di deposizione convenzionali.

L'intuizione critica è che la deposizione al plasma, in particolare la Deposizione Chimica da Vapore Assistita da Plasma (PECVD), disaccoppia il processo di deposizione dall'alta temperatura. Utilizzando l'energia del plasma anziché l'energia termica, crea specie chimiche altamente reattive che possono formare film su materiali termosensibili che altrimenti verrebbero danneggiati o distrutti.

Il problema con la deposizione tradizionale

Per comprendere il valore del plasma, dobbiamo prima esaminare il suo predecessore: la Deposizione Chimica da Vapore (CVD) termica.

L'approccio tradizionale ad alta temperatura

Nella CVD standard, un gas precursore contenente gli atomi che si desidera depositare viene fatto passare su un substrato riscaldato.

L'intenso calore fornisce l'energia termica necessaria per rompere i legami chimici nel gas, consentendo agli atomi desiderati di depositarsi e formare un film sulla superficie del substrato.

La limitazione dell'alta temperatura

Lo svantaggio principale della CVD termica è la necessità di temperature estremamente elevate, spesso molte centinaia o addirittura oltre mille gradi Celsius.

Questo requisito di calore limita gravemente i tipi di materiali che possono essere utilizzati come substrato. Plastiche, molti componenti elettronici e altri polimeri si scioglierebbero, si deformerebbero o verrebbero distrutti, rendendoli incompatibili con questo processo.

Come il plasma cambia l'equazione

La CVD assistita da plasma (PECVD) è stata sviluppata specificamente per superare questa barriera di temperatura. Introduce una nuova forma di energia nel sistema.

Fase 1: Creazione del plasma

All'interno di una camera a vuoto, viene introdotto un gas precursore a bassa pressione. Una fonte di energia, tipicamente un campo elettrico a radiofrequenza (RF), viene quindi applicata a questo gas.

Questa energia strappa gli elettroni dagli atomi del gas, creando una "zuppa" di elettroni liberi, ioni caricati positivamente e particelle neutre ma altamente reattive note come radicali. Questo gas energizzato e ionizzato è il plasma.

Fase 2: Generazione di specie reattive

È l'energia del plasma stesso – non l'alto calore – che scompone le molecole del gas precursore.

Questa dissociazione crea gli ioni e i radicali chimicamente aggressivi necessari per la reazione di deposizione. Queste specie sono chimicamente "desiderose" di legarsi e formare un film solido stabile.

Fase 3: Deposizione sul substrato

Queste specie reattive viaggiano quindi verso il substrato relativamente freddo e lo bombardano. All'arrivo, reagiscono, si legano tra loro e si accumulano strato dopo strato in un film sottile denso e uniforme.

Poiché l'energia di attivazione è stata fornita dal plasma, il substrato non ha bisogno di essere riscaldato a temperature estreme affinché il film si formi efficacemente.

Comprendere i compromessi

Sebbene potente, la PECVD non è una soluzione universale. Comporta un chiaro insieme di compromessi ingegneristici.

Complessità e costi del sistema

I sistemi PECVD sono intrinsecamente più complessi dei forni CVD termici. Richiedono camere a vuoto sofisticate, generatori RF ad alta potenza e sistemi di controllo del gas precisi, il che aumenta sia il costo iniziale che la complessità di manutenzione.

Potenziale danno da bombardamento ionico

Gli stessi ioni ad alta energia che consentono la deposizione a bassa temperatura possono, se non controllati attentamente, causare lievi danni strutturali al reticolo superficiale del substrato. Questo è un parametro critico che deve essere gestito per applicazioni sensibili come la produzione di semiconduttori.

Velocità di deposizione vs. qualità del film

Gli ingegneri devono spesso bilanciare la velocità di deposizione con la qualità del film risultante. L'aumento della potenza del plasma può accelerare il processo, ma può anche portare a una maggiore sollecitazione interna all'interno del film o a una ridotta uniformità su tutto il substrato.

Come applicare questo al tuo progetto

La tua scelta tra deposizione al plasma e altri metodi dipende interamente dai tuoi vincoli materiali e dagli obiettivi di prestazione.

- Se il tuo obiettivo principale è il rivestimento di materiali termosensibili (come plastiche, polimeri o dispositivi elettronici finiti): la PECVD è la tecnologia essenziale e spesso l'unica praticabile.

- Se il tuo obiettivo principale è ottenere rivestimenti semplici e robusti su substrati termoresistenti (come metalli o ceramiche): la CVD termica tradizionale o la deposizione fisica da vapore (PVD) possono essere una soluzione più semplice ed economica.

- Se il tuo obiettivo principale è il controllo preciso delle proprietà del film (come densità, indice di rifrazione o sollecitazione interna): la PECVD offre più parametri di regolazione (potenza, pressione, flusso di gas) per ottenere caratteristiche del materiale altamente specifiche.

In definitiva, la deposizione al plasma è una tecnologia fondamentale che consente la creazione di materiali avanzati critici per l'elettronica moderna, l'ottica e i dispositivi medici.

Tabella riassuntiva:

| Caratteristica | CVD tradizionale | CVD assistita da plasma (PECVD) |

|---|---|---|

| Energia di processo | Termica (alto calore) | Plasma (energia RF) |

| Temperatura tipica del substrato | 500-1200°C | 100-400°C |

| Substrati idonei | Materiali termoresistenti (metalli, ceramiche) | Materiali termosensibili (plastiche, polimeri, elettronica) |

| Qualità del film | Alta | Alta, con proprietà regolabili |

| Complessità del sistema | Inferiore | Superiore (richiede vuoto, generatori RF) |

Pronto a integrare la deposizione al plasma nel tuo flusso di lavoro di laboratorio?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati per la ricerca e la produzione all'avanguardia. I nostri sistemi di deposizione al plasma sono progettati per fornire rivestimenti a film sottile precisi e a bassa temperatura per i tuoi substrati più sensibili.

Perché scegliere KINTEK per le tue esigenze di deposizione al plasma?

- Guida esperta: il nostro team ti aiuta a selezionare il sistema PECVD giusto per i tuoi requisiti specifici di materiale e applicazione.

- Prestazioni comprovate: ottieni film uniformi e di alta qualità su plastiche, polimeri e componenti elettronici senza danni termici.

- Supporto completo: dall'installazione alla manutenzione, garantiamo che il tuo laboratorio operi con la massima efficienza.

Contattaci oggi per discutere come le nostre soluzioni di deposizione al plasma possono far progredire le tue capacità di ricerca o produzione. Progettiamo la soluzione a film sottile perfetta per i tuoi materiali termosensibili.

Richiedi un preventivo personalizzato per il tuo laboratorio

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione