Al suo centro, la lavorazione a fascio di elettroni è un metodo di produzione altamente preciso che utilizza un fascio focalizzato di elettroni ad alta velocità per modificare i materiali all'interno di un vuoto. Questo fascio agisce come una potente fonte di energia, convertendo l'energia cinetica degli elettroni in calore intenso e localizzato all'impatto. Questo calore può sia vaporizzare un materiale sorgente per creare un sottile rivestimento su un substrato, sia vaporizzare il pezzo stesso per il taglio e la foratura.

Il principio essenziale della tecnologia a fascio di elettroni è il controllo preciso di un'immensa energia. Dirigendo un flusso di elettroni, è possibile aggiungere materiale atomo per atomo per costruire una superficie (deposizione) o sottrarre materiale con precisione chirurgica per tagliarlo (lavorazione).

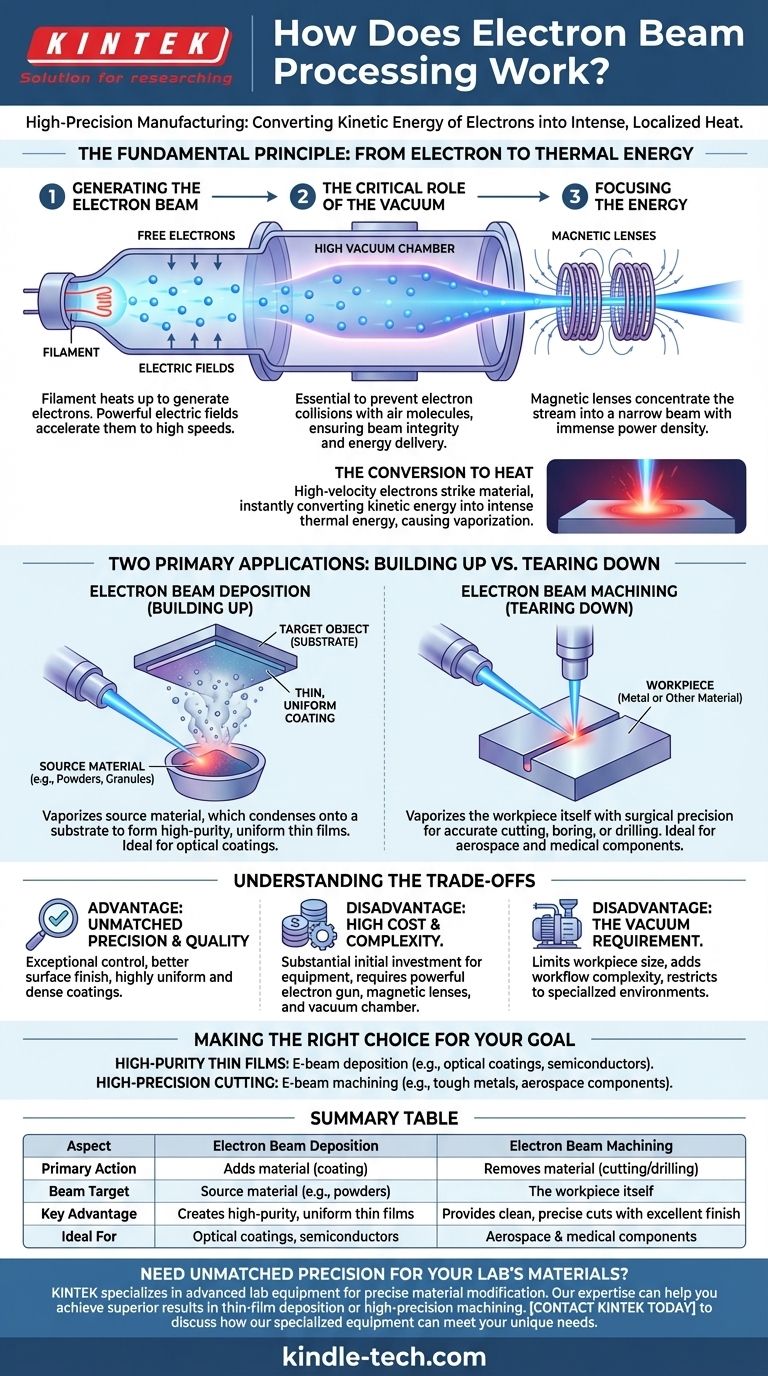

Il Principio Fondamentale: Dall'Elettrone all'Energia Termica

Per capire come funziona la lavorazione a fascio di elettroni, è fondamentale comprendere le tre fasi chiave: generazione, focalizzazione e impatto. Questi principi sono coerenti in tutte le sue applicazioni.

Generazione del Fascio di Elettroni

Il processo inizia generando elettroni liberi, tipicamente riscaldando un filamento. Questi elettroni vengono quindi accelerati a velocità molto elevate utilizzando potenti campi elettrici, creando un flusso di particelle ad alta energia.

Il Ruolo Critico del Vuoto

L'intero processo deve avvenire in una camera ad alto vuoto. Questo è non negoziabile perché gli elettroni altrimenti colliderebbero con le molecole d'aria, disperdendo il fascio e perdendo la loro energia prima di raggiungere il bersaglio.

Focalizzazione dell'Energia

Lenti magnetiche vengono utilizzate per focalizzare questo flusso di elettroni in un fascio incredibilmente stretto. Questa concentrazione è ciò che crea una densità di potenza molto elevata, consentendo la fornitura precisa di energia a un punto microscopico sul materiale bersaglio.

La Conversione in Calore

Quando gli elettroni ad alta velocità colpiscono il materiale, la loro energia cinetica viene istantaneamente convertita in energia termica. Questo trasferimento di energia è così rapido e intenso da far sì che il materiale bersaglio si riscaldi e vaporizzi quasi istantaneamente.

Due Applicazioni Primarie: Costruire vs. Demolire

Lo stesso principio fondamentale di conversione da elettrone a calore viene applicato in due modi opposti: per aggiungere materiale o per rimuoverlo.

Deposizione a Fascio di Elettroni (Costruire)

Nella deposizione, il fascio di elettroni è puntato su un materiale sorgente, come polveri o granuli, contenuto in un recipiente. L'energia del fascio vaporizza questo materiale sorgente. Questo vapore viaggia quindi attraverso la camera a vuoto e si condensa su un oggetto bersaglio (il substrato), formando un rivestimento estremamente sottile, uniforme e di elevata purezza. Questo metodo è comune per la creazione di rivestimenti ottici avanzati.

Lavorazione a Fascio di Elettroni (Demolire)

Nella lavorazione, il fascio di elettroni è puntato direttamente sul pezzo stesso. Il calore intenso e focalizzato vaporizza il materiale lungo un percorso preciso. Controllando il movimento del fascio, questo processo può essere utilizzato per tagliare, alesare o forare con precisione una vasta gamma di metalli con un danno termico minimo all'area circostante.

Comprendere i Compromessi

Come ogni tecnologia avanzata, la lavorazione a fascio di elettroni presenta vantaggi e limitazioni distinti che ne definiscono i casi d'uso ideali.

Vantaggio: Precisione e Qualità Ineguagliabili

Il processo offre un controllo eccezionale. Per la lavorazione, si traduce in una migliore finitura superficiale e un taglio più stretto rispetto alla maggior parte degli altri metodi di taglio termico. Per la deposizione, consente la creazione di rivestimenti altamente uniformi, densi e robusti.

Svantaggio: Costo Elevato e Complessità

La barriera principale a una più ampia adozione è l'alto costo dell'attrezzatura. La necessità di un potente cannone elettronico, lenti di focalizzazione magnetiche e una camera ad alto vuoto rende l'investimento iniziale sostanziale.

Svantaggio: Il Requisito del Vuoto

La necessità di una camera a vuoto limita le dimensioni del pezzo e aggiunge complessità al flusso di lavoro di produzione. Questo non è un processo che può essere eseguito in un ambiente a cielo aperto, limitandolo ad applicazioni specializzate e di alto valore.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere se utilizzare la tecnologia a fascio di elettroni dipende interamente dal livello di precisione richiesto e dal valore del prodotto finale.

- Se il tuo obiettivo principale è creare film sottili di elevata purezza e uniformità: la deposizione a fascio di elettroni offre un controllo superiore per applicazioni avanzate come rivestimenti ottici di precisione e produzione di semiconduttori.

- Se il tuo obiettivo principale è il taglio di alta precisione di metalli tenaci: la lavorazione a fascio di elettroni fornisce un taglio pulito e accurato con un'eccellente finitura superficiale, rendendola ideale per componenti di alto valore nelle industrie aerospaziale e medica.

In definitiva, la lavorazione a fascio di elettroni offre un livello ineguagliabile di controllo energetico per la manipolazione dei materiali a livello microscopico.

Tabella Riepilogativa:

| Aspetto | Deposizione a Fascio di Elettroni | Lavorazione a Fascio di Elettroni |

|---|---|---|

| Azione Primaria | Aggiunge materiale (rivestimento) | Rimuove materiale (taglio/foratura) |

| Bersaglio del Fascio | Materiale sorgente (es. polveri) | Il pezzo stesso |

| Vantaggio Chiave | Crea film sottili di elevata purezza e uniformità | Fornisce tagli puliti e precisi con eccellente finitura |

| Ideale Per | Rivestimenti ottici, semiconduttori | Componenti aerospaziali e medici |

Hai bisogno di una precisione ineguagliabile per i materiali del tuo laboratorio?

La lavorazione a fascio di elettroni offre il controllo microscopico richiesto per applicazioni di alto valore. KINTEK è specializzata in attrezzature da laboratorio avanzate, comprese soluzioni per la modifica precisa dei materiali. La nostra esperienza può aiutarti a ottenere risultati superiori nella deposizione di film sottili o nella lavorazione di alta precisione.

Contatta KINTEK oggi per discutere come le nostre attrezzature e i nostri materiali di consumo specializzati possono soddisfare le esigenze uniche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili