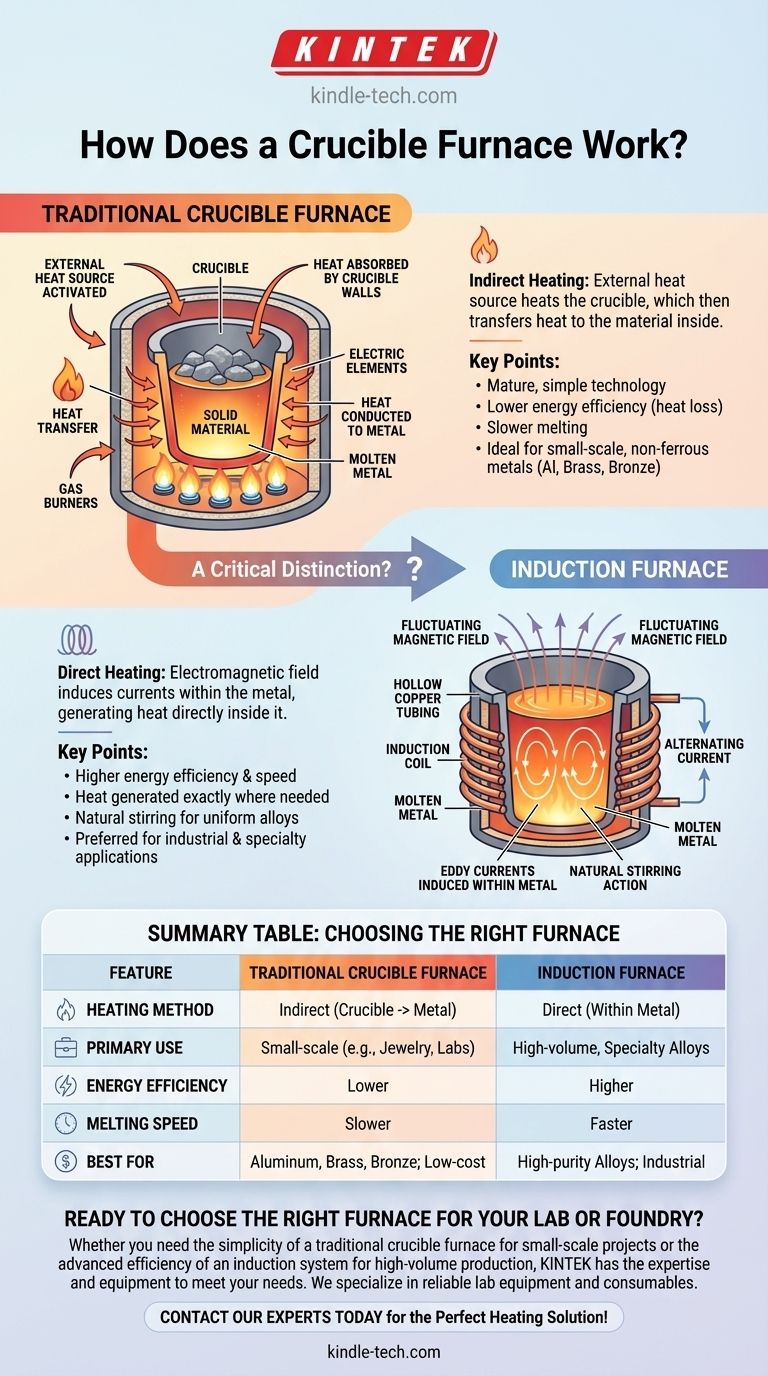

In sostanza, un forno a crogiolo funziona tramite riscaldamento indiretto. Utilizza una fonte di calore esterna, come un bruciatore a gas o un elemento elettrico, per riscaldare un contenitore durevole chiamato crogiolo. Questo calore viene quindi trasferito attraverso le pareti del crogiolo al materiale all'interno, aumentandone la temperatura fino a quando non raggiunge il punto di fusione e diventa fuso.

Il concetto più critico da afferrare è la differenza nel modo in cui viene generato il calore. Un forno a crogiolo tradizionale riscalda il contenitore dall'esterno, mentre un moderno forno a induzione utilizza un campo elettromagnetico per generare calore direttamente all'interno del metallo stesso.

Il Principio Fondamentale: Trasferimento di Calore Esterno

Il forno a crogiolo tradizionale è uno dei metodi più antichi e semplici per fondere i materiali. Il suo funzionamento si basa sul semplice principio di trasferire il calore da una fonte esterna al materiale tramite un contenitore.

Componenti Chiave: Il Crogiolo e la Fonte di Calore

Un forno a crogiolo di base ha due parti principali. La prima è il crogiolo, un contenitore a forma di vaso realizzato in materiale refrattario come grafite, argilla o carburo di silicio, in grado di sopportare temperature estreme.

La seconda è la fonte di calore. Nei modelli a gas, si tratta di un potente bruciatore che avvolge il crogiolo nella fiamma. Nelle versioni elettriche, elementi riscaldanti ad alta resistenza circondano il crogiolo, incandescenti per irradiare calore verso l'interno.

Il Processo di Fusione Passo-Passo

Il processo è metodico. Per prima cosa, il materiale solido, come rottami di alluminio o bronzo, viene posto all'interno del crogiolo.

Successivamente, la fonte di calore esterna viene attivata. L'energia termica satura la camera del forno e viene assorbita dalle pareti del crogiolo.

Infine, il crogiolo conduce questo calore al metallo all'interno. La temperatura del metallo aumenta costantemente fino a liquefarsi, a quel punto può essere versato in uno stampo.

Una Distinzione Critica: Il Forno a Induzione

Mentre un forno tradizionale riscalda il crogiolo, un forno a induzione riscalda il metallo direttamente, spesso usando un crogiolo semplicemente come contenitore. Questo rappresenta un significativo salto tecnologico.

Come l'Induzione Cambia le Regole del Gioco

Un forno a induzione utilizza una bobina di tubi di rame cavi con una corrente elettrica alternata che scorre al suo interno. Questo crea un campo magnetico potente e rapidamente fluttuante attorno al crogiolo.

Questo campo magnetico penetra nel metallo conduttivo all'interno del crogiolo e induce forti correnti elettriche (note come correnti parassite) all'interno del metallo stesso.

La resistenza naturale del metallo a queste correnti interne genera calore intenso molto rapidamente, causando la fusione del materiale dall'interno verso l'esterno. Le pareti del forno e il crogiolo rimangono molto più freddi perché il calore ha origine all'interno del materiale di carica.

Comprendere i Compromessi

La scelta tra un forno a crogiolo tradizionale e un sistema a induzione dipende interamente dalla scala dell'applicazione, dal budget e dai requisiti di prestazione.

La Semplicità dei Forni Tradizionali

I forni a crogiolo tradizionali sono meccanicamente semplici e rappresentano una tecnologia matura. Sono spesso la soluzione più economica per piccole fonderie, laboratori, gioiellieri e hobbisti.

Eccellono nella fusione di metalli non ferrosi con punti di fusione più bassi, come alluminio, ottone e bronzo.

Le Inefficienze del Calore Esterno

Lo svantaggio principale di questo metodo è la sua inefficienza energetica. Una quantità significativa di energia viene sprecata per riscaldare il corpo del forno, l'aria circostante e il crogiolo stesso prima che inizi la fusione effettiva.

Questo processo di riscaldamento indiretto è anche più lento e offre un controllo della temperatura meno preciso rispetto ai metodi più moderni.

I Vantaggi del Riscaldamento a Induzione

I forni a induzione sono molto più efficienti dal punto di vista energetico e più veloci perché non sprecano energia riscaldando componenti intermedi. Il calore viene generato esattamente dove è necessario.

Il campo elettromagnetico crea anche un'azione di agitazione naturale nel metallo fuso, il che è molto vantaggioso per creare leghe uniformi e consistenti. Questo rende l'induzione il metodo preferito per applicazioni industriali e metalli speciali.

Come Applicare Questo al Tuo Progetto

Comprendere il metodo di riscaldamento principale è la chiave per selezionare lo strumento giusto per il tuo obiettivo specifico.

- Se il tuo obiettivo principale è la fusione a basso costo e su piccola scala di metalli non ferrosi: Un forno a crogiolo tradizionale a gas o a resistenza elettrica è una scelta affidabile ed economica.

- Se il tuo obiettivo principale è la produzione ad alto volume, la velocità e l'efficienza energetica: Un forno a induzione è la tecnologia superiore, che offre un controllo preciso e tempi di fusione più rapidi.

- Se il tuo obiettivo principale è la creazione di leghe ad alta purezza o speciali: Il riscaldamento diretto e l'azione di agitazione intrinseca di un forno a induzione offrono qualità e consistenza ineguagliabili.

In definitiva, sapere se è necessario riscaldare il contenitore o riscaldare il metallo direttamente ti guiderà alla soluzione più efficace.

Tabella Riepilogativa:

| Caratteristica | Forno a Crogiolo Tradizionale | Forno a Induzione |

|---|---|---|

| Metodo di Riscaldamento | Riscalda indirettamente il crogiolo | Riscalda direttamente il metallo tramite induzione elettromagnetica |

| Uso Primario | Fusione su piccola scala (es. gioielli, laboratori) | Produzione ad alto volume, leghe speciali |

| Efficienza Energetica | Inferiore (calore disperso nel crogiolo/forno) | Superiore (calore generato all'interno del metallo) |

| Velocità di Fusione | Più lento | Più veloce |

| Ideale Per | Alluminio, ottone, bronzo; progetti a basso costo | Leghe ad alta purezza, applicazioni industriali |

Pronto a scegliere il forno giusto per il tuo laboratorio o fonderia?

Sia che tu abbia bisogno della semplicità di un forno a crogiolo tradizionale per progetti su piccola scala o dell'efficienza avanzata di un sistema a induzione per la produzione ad alto volume, KINTEK ha l'esperienza e l'attrezzatura per soddisfare le tue esigenze. Siamo specializzati nella fornitura di attrezzature da laboratorio affidabili e materiali di consumo su misura per le tue specifiche applicazioni di fusione e colata.

Contatta i nostri esperti oggi per discutere le tue esigenze e trovare la soluzione di riscaldamento perfetta per i tuoi materiali!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

Domande frequenti

- Quali sono i vantaggi della fusione a induzione sotto vuoto? Ottieni la massima purezza e precisione per leghe ad alte prestazioni

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni