Nella sua essenza, un forno a tubo sotto vuoto è un forno ad alta temperatura che riscalda un campione all'interno di un tubo sigillato. Funziona circondando il tubo con elementi riscaldanti esterni mentre un potente sistema di vuoto rimuove l'aria dall'interno del tubo, creando un ambiente ultra-puro per la lavorazione dei materiali.

Lo scopo fondamentale di un forno a tubo sotto vuoto è ottenere una lavorazione termica precisa impedendo al materiale di reagire con i gas atmosferici come l'ossigeno. Ciò si ottiene isolando fisicamente il campione all'interno di un tubo sigillato e isolandolo chimicamente creando un vuoto.

I componenti principali e i loro ruoli

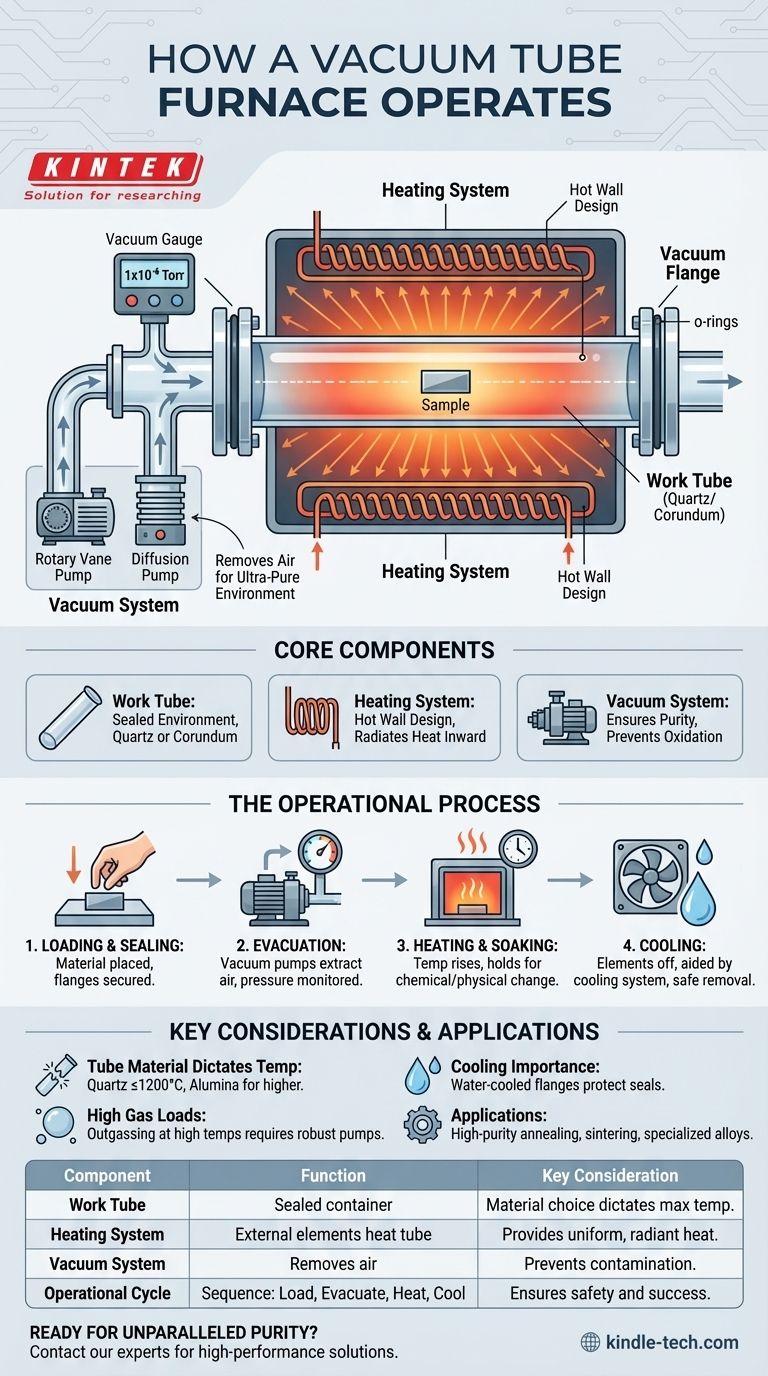

Comprendere come funziona un forno a tubo sotto vuoto inizia con i suoi tre sistemi principali: la camera di riscaldamento, il tubo di lavoro e il sistema di vuoto.

Il tubo di lavoro: l'ambiente sigillato

Il campione non è mai esposto direttamente agli elementi riscaldanti del forno. Viene invece posto all'interno di un tubo di lavoro, tipicamente realizzato in quarzo o corindone (allumina).

Questo tubo funge da contenitore sigillato. Le sue estremità sono dotate di flange per vuoto che creano una tenuta ermetica, isolando l'ambiente interno dall'aria esterna.

Il sistema di riscaldamento: applicazione del calore esterno

Il forno stesso contiene elementi riscaldanti che circondano l'esterno del tubo di lavoro. Questo è noto come design del forno a "parete calda".

Quando un utente imposta una temperatura, il controller dirige questi elementi esterni a riscaldarsi. Questo calore si irradia verso l'interno, riscaldando le pareti del tubo di lavoro, che a sua volta riscalda il campione all'interno attraverso irraggiamento e convezione.

Il sistema di vuoto: garantire la purezza

Il sistema di vuoto è ciò che lo distingue da un normale forno a tubo. È collegato a una delle flange per pompare attivamente tutta l'aria e gli altri gas dall'interno del tubo di lavoro.

Un sistema tipico utilizza una pompa a palette rotanti per ottenere un vuoto preliminare, spesso supportata da una pompa a diffusione ad alta velocità per raggiungere livelli di vuoto molto profondi (ad esempio, 1x10⁻⁶ Torr). Un vacuometro monitora la pressione, garantendo che l'ambiente rimanga puro.

Il processo operativo passo dopo passo

Un tipico ciclo operativo segue una sequenza precisa per garantire sia la sicurezza che la riuscita della lavorazione del materiale.

Passaggio 1: Caricamento e sigillatura

Innanzitutto, il materiale da lavorare viene posto all'interno del tubo di lavoro. Le flange per vuoto vengono quindi fissate a entrambe le estremità del tubo, creando una sigillatura completa.

Passaggio 2: Evacuazione (pompare via)

Il sistema di vuoto viene attivato. Le pompe iniziano a estrarre aria dal tubo sigillato e l'operatore monitora il vacuometro fino a raggiungere il livello di pressione desiderato.

Passaggio 3: Riscaldamento e mantenimento

Una volta stabilito il vuoto, l'utente programma un profilo di temperatura nel controller del forno. Gli elementi riscaldanti si attivano, aumentando la temperatura al punto di riferimento impostato.

Il forno quindi "mantiene" o conserva questa temperatura per un periodo predeterminato per consentire il completamento del cambiamento chimico o fisico desiderato nel materiale.

Passaggio 4: Raffreddamento

Una volta terminato il ciclo di riscaldamento, gli elementi riscaldanti vengono spenti. Il forno inizia a raffreddarsi, spesso aiutato da un sistema di raffreddamento (come flange raffreddate ad acqua) per riportare il campione a temperatura ambiente in sicurezza prima della rimozione.

Comprendere i compromessi e le considerazioni chiave

Sebbene potenti, i forni a tubo sotto vuoto hanno principi operativi che introducono compromessi importanti.

Il materiale del tubo determina la temperatura

La scelta del materiale del tubo di lavoro è fondamentale. I tubi di quarzo sono comuni ma tipicamente limitati a temperature intorno ai 1100-1200°C. Per temperature più elevate, è necessario un tubo di corindone (allumina) più resistente e costoso.

Alti carichi di gas a temperature elevate

Quando i materiali diventano molto caldi, possono "degassare", rilasciando gas intrappolati dalla loro superficie. È necessario un robusto sistema di vuoto con un'elevata velocità di pompaggio per rimuovere questi gas e mantenere l'ambiente a bassa pressione durante il ciclo di riscaldamento.

L'importanza del raffreddamento

L'estrema differenza di temperatura tra il centro caldo del tubo e le estremità a temperatura ambiente crea uno stress termico significativo. Molti sistemi richiedono il raffreddamento ad acqua per le flange per proteggere le guarnizioni o-ring dallo scioglimento, il che causerebbe una perdita di vuoto catastrofica.

Fare la scelta giusta per la tua applicazione

La selezione e il funzionamento di un forno a tubo sotto vuoto dipendono interamente dal tuo materiale e dagli obiettivi di lavorazione.

- Se il tuo obiettivo principale è la ricottura o la sinterizzazione ad alta purezza: è essenziale un sistema con una pompa a diffusione ad alte prestazioni in grado di raggiungere un vuoto profondo per prevenire qualsiasi ossidazione.

- Se il tuo obiettivo principale è la lavorazione a temperature superiori a 1200°C: la tua configurazione deve basarsi su un tubo di lavoro in corindone (allumina), poiché il quarzo fallirà a queste temperature.

- Se il tuo obiettivo principale è la creazione di leghe o materiali speciali: l'ambiente di vuoto è non negoziabile, poiché impedisce ai gas atmosferici di contaminare il prodotto finale.

In definitiva, un forno a tubo sotto vuoto offre un controllo impareggiabile sull'ambiente termico e chimico per lo sviluppo di materiali avanzati.

Tabella riassuntiva:

| Componente | Funzione | Considerazione chiave |

|---|---|---|

| Tubo di lavoro | Contenitore sigillato per il campione (quarzo o allumina) | La scelta del materiale determina la temperatura massima (ad es. quarzo ≤1200°C) |

| Sistema di riscaldamento | Gli elementi esterni riscaldano il tubo tramite design a "parete calda" | Fornisce calore radiante uniforme al campione |

| Sistema di vuoto | Rimuove l'aria per creare un ambiente ultra-puro | Previene ossidazione e contaminazione; gestisce il degassamento |

| Ciclo operativo | Sequenza: Carico, Evacuazione, Riscaldamento/Mantenimento, Raffreddamento | Garantisce sicurezza e successo nella lavorazione dei materiali |

Pronto a ottenere purezza e precisione impareggiabili nella lavorazione dei tuoi materiali? KINTEK è specializzata in forni a tubo sotto vuoto ad alte prestazioni e attrezzature di laboratorio, fornendo l'ambiente affidabile e privo di contaminazioni di cui le tue attività di ricerca e sviluppo o produzione hanno bisogno. Contatta i nostri esperti oggi stesso per trovare la soluzione perfetta per le tue applicazioni ad alta temperatura!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Perché si dovrebbe brasare invece di saldare? Per una resistenza superiore del giunto e prestazioni ad alta temperatura

- Come influisce l'ambiente sottovuoto sulla sinterizzazione dei compositi diamante-rame? Protezione contro i danni termici

- Cosa succede al calore generato nel vuoto? Padroneggiare il controllo termico per materiali superiori

- Cos'è un forno a vuoto? La guida definitiva alla lavorazione termica senza contaminazioni

- Perché viene utilizzato un forno a elementi riscaldanti in grafite ad alto vuoto per la sinterizzazione di HAp? Ottenere rivestimenti puri e ad alta adesione