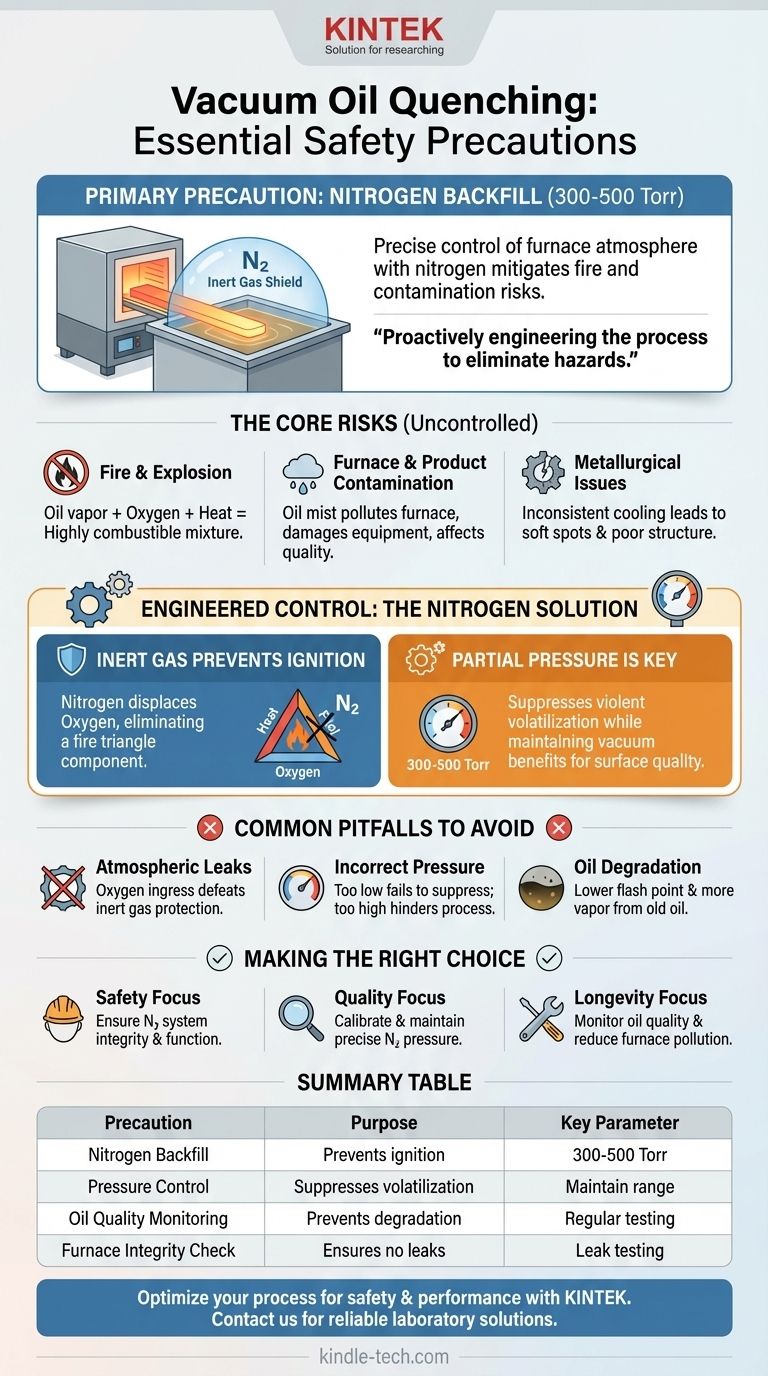

Una precauzione di sicurezza primaria durante la tempra in olio sottovuoto è il controllo preciso dell'atmosfera del forno. In particolare, la camera di raffreddamento dell'olio dovrebbe essere riempita con azoto fino a una pressione parziale di 300-500 Torr (circa 0,4-0,67 x 10⁵ Pa). Questo controllo ingegnerizzato è progettato per mitigare i rischi intrinseci di incendio e contaminazione associati all'introduzione di pezzi caldi nell'olio di tempra.

L'aspetto più critico della sicurezza nella tempra non è semplicemente reagire ai pericoli, ma ingegnerizzare proattivamente il processo per eliminarli. Il controllo dell'atmosfera del forno con un gas inerte come l'azoto è un controllo ingegneristico fondamentale che impedisce la formazione di un ambiente infiammabile o contaminato fin dall'inizio.

I Rischi Fondamentali della Tempra Non Controllata

Per implementare misure di sicurezza efficaci, è necessario prima comprendere i pericoli fondamentali derivanti dall'introduzione di un componente caldo in un mezzo di tempra come l'olio, specialmente all'interno di un forno sottovuoto chiuso.

Il Pericolo di Volatilizzazione e Nebbia d'Olio

Quando un pezzo caldo entra nell'olio di tempra, l'intenso calore fa vaporizzare istantaneamente l'olio all'interfaccia. Questo crea vapore oleoso e una fine nebbia.

In un'atmosfera non controllata, questo vapore e questa nebbia possono mescolarsi con qualsiasi ossigeno residuo, creando una miscela altamente combustibile o esplosiva. Una singola scintilla o il calore stesso del componente potrebbero essere sufficienti per innescarla.

La Minaccia di Contaminazione del Forno e del Prodotto

Il vapore oleoso non pone solo un rischio di incendio. Può viaggiare attraverso il forno, condensandosi sulle superfici più fredde.

Ciò porta a un significativo inquinamento del forno, aumentando i requisiti di manutenzione e potenzialmente danneggiando apparecchiature sensibili. Può anche contaminare i lotti successivi, influenzando negativamente la qualità e la consistenza del prodotto.

L'Impatto sulle Proprietà Metallurgiche

La sicurezza e la qualità del prodotto sono direttamente collegate. La contropressione di azoto menzionata nella procedura fa più che prevenire incendi.

Applicando questa pressione parziale, l'azoto migliora la capacità di raffreddamento dell'olio. Ciò assicura una tempra più efficace, consentendo al pezzo di raggiungere la durezza e la struttura metallurgica desiderate. Una tempra non controllata può portare a punti molli o risultati incoerenti.

Controlli Ingegnerizzati: La Contropressione di Azoto

Le misure di sicurezza più efficaci sono quelle progettate nel processo stesso. L'uso di una contropressione di azoto è un perfetto esempio di tale controllo ingegneristico.

Come il Gas Inerte Previene l'Accensione

L'azoto è un gas inerte, il che significa che non reagisce né supporta la combustione. Riempendo la camera, esso sposta qualsiasi ossigeno residuo.

Questo elimina uno dei tre componenti del triangolo del fuoco (calore, combustibile, ossigeno). Senza ossigeno, il vapore e la nebbia d'olio semplicemente non possono incendiarsi, neutralizzando il pericolo di sicurezza primario.

Perché la Pressione Parziale è Fondamentale

La procedura specifica una pressione di 300-500 Torr, che è un vuoto parziale, non una pressurizzazione atmosferica completa.

Questa pressione specifica è sufficientemente alta per sopprimere la volatilizzazione violenta dell'olio di tempra, riducendo la quantità di vapore e nebbia generati. Tuttavia, è ancora sufficientemente bassa per mantenere i vantaggi di un ambiente sottovuoto, prevenendo ossidazioni indesiderate sulla superficie del pezzo.

Errori Comuni da Evitare

Implementare correttamente questa procedura richiede attenzione ai dettagli. I fallimenti spesso derivano dall'ignorare parametri chiave del processo.

Trascurare l'Integrità Atmosferica

Presumere che il vuoto stesso sia sufficiente per la sicurezza è un errore critico. Le perdite nel forno possono introdurre ossigeno e, senza la contropressione protettiva di azoto, una miscela infiammabile può formarsi inaspettatamente.

Impostazioni di Pressione Errate

Utilizzare una pressione troppo bassa non riesce a sopprimere adeguatamente la volatilizzazione dell'olio. Utilizzare una pressione troppo alta può ostacolare l'efficacia del processo sottovuoto. L'adesione all'intervallo specificato (300-500 Torr) è inderogabile per ottenere sia sicurezza che qualità.

Ignorare il Degrado dell'Olio

Nel tempo, l'olio di tempra si degrada, specialmente quando sottoposto a cicli ripetuti di calore elevato. L'olio degradato ha un punto di infiammabilità più basso e produce più vapore. Non monitorare la qualità dell'olio e non sostituirlo quando necessario introduce un rischio di sicurezza significativo e spesso trascurato.

Fare la Scelta Giusta per il Tuo Processo

Applicare questi principi richiede di allineare le tue azioni con i tuoi obiettivi operativi primari.

- Se la tua attenzione principale è la sicurezza dell'operatore e della struttura: Il primo passo inderogabile è garantire l'integrità e il corretto funzionamento del sistema di contropressione di azoto per prevenire la formazione di un'atmosfera infiammabile.

- Se la tua attenzione principale è la qualità costante del prodotto: La calibrazione e il mantenimento della pressione precisa dell'azoto sono fondamentali, poiché ciò influenza direttamente le prestazioni di raffreddamento dell'olio e la durezza finale del pezzo.

- Se la tua attenzione principale è la longevità e l'efficienza delle apparecchiature: Implementare un rigoroso programma di monitoraggio della qualità dell'olio e garantire il corretto funzionamento del sistema di azoto ridurrà drasticamente l'inquinamento del forno, minimizzando i tempi di inattività e i costi di manutenzione.

In definitiva, un processo di tempra sicuro è un risultato ingegnerizzato, non una questione di fortuna.

Tabella Riassuntiva:

| Precauzione di Sicurezza | Scopo | Parametro Chiave |

|---|---|---|

| Contropressione di Azoto | Previene l'accensione del vapore oleoso spostando l'ossigeno | 300-500 Torr (0,4-0,67 x 10⁵ Pa) |

| Controllo della Pressione | Sopprime la volatilizzazione violenta dell'olio mantenendo i benefici del vuoto | Mantenere l'intervallo specificato |

| Monitoraggio della Qualità dell'Olio | Previene il degrado che abbassa il punto di infiammabilità e aumenta il vapore | Test e sostituzione regolari |

| Controllo dell'Integrità del Forno | Garantisce che nessun ossigeno penetri nella camera | Test di tenuta e manutenzione |

Ottimizza il tuo processo di tempra per la massima sicurezza e prestazioni. KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio, fornendo soluzioni affidabili per forni sottovuoto e sistemi di tempra. La nostra esperienza assicura che le tue operazioni soddisfino i più elevati standard di sicurezza pur ottenendo risultati metallurgici coerenti. Contattaci oggi per discutere come possiamo migliorare la sicurezza e l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Perché la sinterizzazione per plasma a scintilla (SPS) è preferita per le leghe a base di ferro ODS? Raggiungere il 95% di densità e resistenza a grana fine

- Qual è il principio di un forno ad arco per la fusione? Sfruttare archi elettrici ad alta corrente per la fusione dei metalli

- Perché un forno sottovuoto da laboratorio è necessario per la preparazione dei LIPS? Attivazione dei pori ZIF-8 e infusione di lubrificante

- Qual è la funzione principale di un forno a vuoto ad alte prestazioni nel trattamento termico di acciai per utensili come H11 o acciaio per lavorazione a freddo da metallurgia delle polveri?

- Qual è lo scopo dell'utilizzo di un sistema di pompe per vuoto per la riduzione termica del magnesio? Garantire la produzione di titanio ad alta purezza

- Qual è la differenza tra ricottura e tempra? Padroneggia il processo di trattamento termico per i tuoi metalli

- Cos'è il processo termico di sinterizzazione? Una guida alla metallurgia delle polveri e alla produzione di ceramiche

- Come funziona la tempra in chimica? Padroneggiare la corsa atomica per un acciaio più duro