In sostanza, un forno sottovuoto viene utilizzato per processi di trattamento termico ad alta temperatura in cui prevenire reazioni chimiche con i gas atmosferici è fondamentale. Le sue applicazioni principali includono la brasatura di assemblaggi complessi, la sinterizzazione di metalli in polvere e la ricottura o la tempra di leghe ad alte prestazioni. Questi processi sono essenziali in settori come l'aerospaziale, la produzione di dispositivi medici e la produzione di utensili di fascia alta.

Un forno sottovuoto non è solo un forno più caldo; è un ambiente altamente controllato. Viene scelto rispetto ad altri metodi di trattamento termico quando la purezza assoluta del materiale e il controllo preciso delle sue proprietà finali sono più importanti della velocità di lavorazione o del costo iniziale dell'attrezzatura.

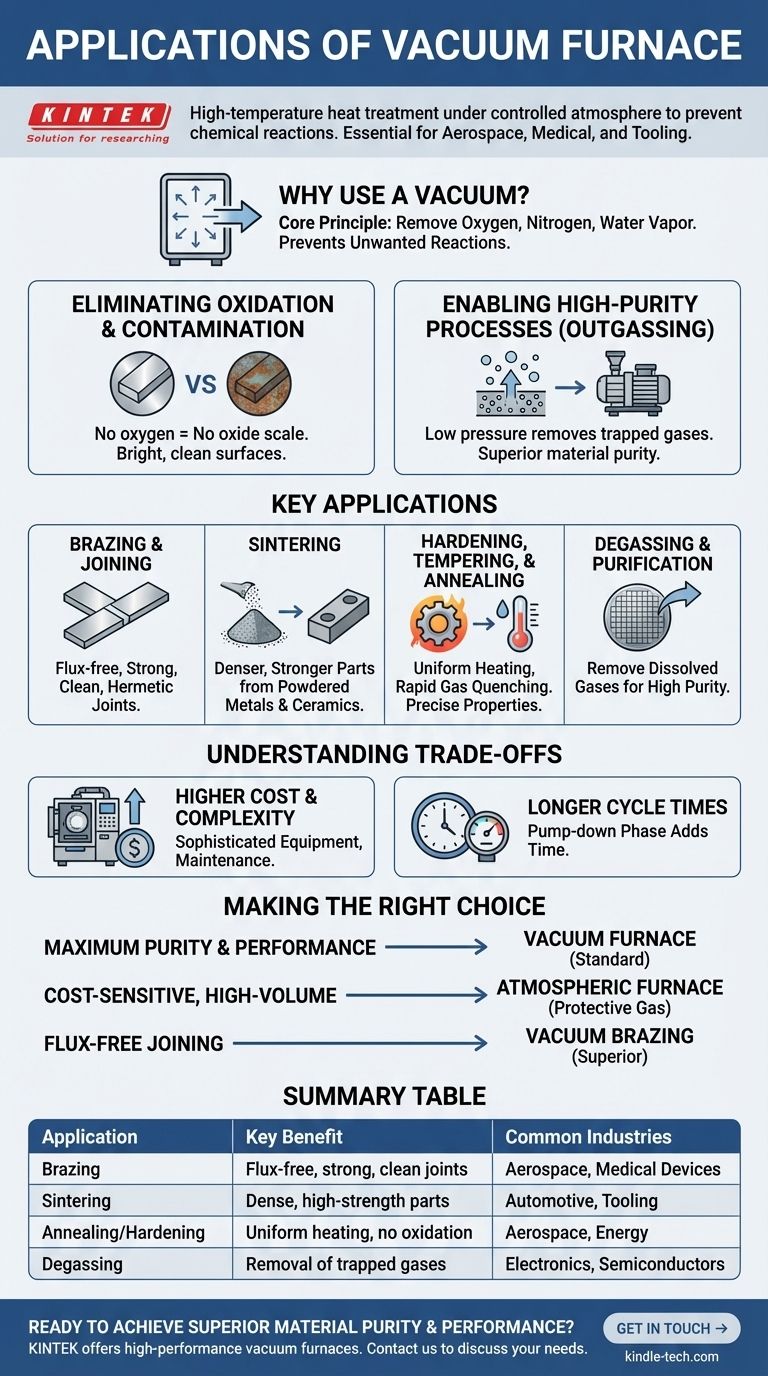

Il principio fondamentale: perché usare il vuoto?

Lo scopo fondamentale di un forno sottovuoto è rimuovere l'atmosfera – principalmente ossigeno, azoto e vapore acqueo – dalla camera di riscaldamento. Questo semplice atto di rimuovere l'aria sblocca diversi vantaggi critici di processo impedendo reazioni chimiche indesiderate ad alte temperature.

Eliminare ossidazione e contaminazione

Quando i metalli vengono riscaldati, reagiscono prontamente con l'ossigeno presente nell'aria, formando uno strato di scaglia di ossido sulla superficie. Questa ossidazione può rovinare la finitura superficiale di un pezzo, alterarne le dimensioni e creare un punto debole.

Un ambiente sottovuoto elimina efficacemente l'ossigeno, consentendo di riscaldare i materiali a temperature estreme mantenendoli brillanti, puliti e privi di contaminazione superficiale.

Abilitare processi ad alta purezza

Oltre a prevenire la contaminazione, un vuoto può purificare attivamente i materiali. L'ambiente a bassa pressione incoraggia il rilascio di gas intrappolati e altre impurità volatili dall'interno del materiale, un processo noto come degasaggio (outgassing).

Questi elementi indesiderati vengono quindi rimossi dal sistema di pompaggio del vuoto, ottenendo un prodotto finale con maggiore purezza e caratteristiche prestazionali superiori.

Applicazioni chiave guidate dai benefici fondamentali

L'ambiente controllato e pulito di un forno sottovuoto lo rende la scelta ideale per applicazioni esigenti in cui l'integrità del materiale non è negoziabile.

Brasatura e giunzione

La brasatura utilizza un metallo d'apporto per unire due componenti. In un'atmosfera normale, gli ossidi sulle superfici dei componenti impedirebbero al metallo d'apporto di bagnare e legare correttamente, richiedendo flussi chimici aggressivi.

La brasatura sottovuoto elimina la necessità di flussi, poiché le superfici incontaminate e prive di ossido consentono al metallo d'apporto di fluire liberamente e creare una giunzione eccezionalmente forte, pulita e a tenuta stagna. Ciò è fondamentale per i componenti aerospaziali e gli impianti medici.

Sinterizzazione di metalli in polvere e ceramiche

La sinterizzazione è il processo di fusione di particelle fini insieme tramite calore, appena al di sotto del loro punto di fusione. Viene utilizzata per creare componenti solidi da metalli in polvere o ceramiche.

L'uso di un vuoto impedisce che i gas rimangano intrappolati tra le particelle e assicura che nessuna impurità venga introdotta durante il riscaldamento. Ciò si traduce in un pezzo finale più denso e resistente, essenziale per la realizzazione di utensili da taglio, componenti automobilistici e filtri porosi.

Tempra, rinvenimento e ricottura

Questi processi alterano la microstruttura di un metallo per ottenere le proprietà meccaniche desiderate come durezza, tenacità o duttilità. Un forno sottovuoto offre due vantaggi chiave.

In primo luogo, offre un'eccezionale uniformità di temperatura, garantendo che l'intero pezzo venga riscaldato in modo uniforme. In secondo luogo, la capacità di eseguire un rapido raffreddamento a gas (riempiendo nuovamente la camera con un gas inerte come argon o azoto) consente velocità di raffreddamento precise e ripetibili senza il rischio di ossidazione o decarburazione superficiale.

Degasaggio e purificazione

Alcune applicazioni, in particolare nell'elettronica e nella ricerca scientifica, richiedono materiali che siano quasi completamente privi di gas disciolti.

Riscaldare un materiale sotto un vuoto spinto è il modo più efficace per estrarre questi gas intrappolati. Ciò è essenziale per i componenti utilizzati in altri sistemi a vuoto, come acceleratori di particelle o apparecchiature per la produzione di semiconduttori, dove qualsiasi degasaggio potrebbe rovinare il processo.

Comprendere i compromessi

Sebbene potenti, i forni sottovuoto non sono la soluzione universale per tutti i trattamenti termici. I loro vantaggi comportano costi e limitazioni specifici.

Costo iniziale più elevato e complessità

I forni sottovuoto sono macchine sofisticate che coinvolgono pompe per il vuoto, sistemi di controllo complessi e progetti di camere specializzati. Ciò li rende significativamente più costosi da acquistare e mantenere rispetto ai forni atmosferici standard.

Tempi di ciclo più lunghi

Raggiungere un alto vuoto non è istantaneo. La fase di "pompage" (pump-down), in cui l'aria viene evacuata dalla camera prima che il riscaldamento possa iniziare, aggiunge tempo al ciclo di processo complessivo. Per la produzione ad alto volume di pezzi semplici, questo può rappresentare un collo di bottiglia significativo.

Limitazioni dei materiali

Non tutti i materiali sono adatti per la lavorazione sottovuoto. Gli elementi con un elevato punto di vaporizzazione, come zinco, magnesio, cadmio o piombo, possono trasformarsi in gas (vaporizzare) in una combinazione di calore elevato e bassa pressione. Ciò può danneggiare il pezzo e contaminare gravemente l'interno del forno.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un forno sottovuoto dipende da una chiara comprensione dei requisiti tecnici e dei vincoli economici del tuo progetto.

- Se la tua attenzione principale è la massima purezza e prestazione: Per applicazioni critiche nell'aerospaziale, nel medicale o nella difesa dove il fallimento non è un'opzione, l'ambiente pulito e controllato di un forno sottovuoto è lo standard.

- Se la tua attenzione principale è la produzione ad alto volume sensibile ai costi: Un forno atmosferico che utilizza un gas protettivo (come azoto o argon) può essere una scelta più economica se è accettabile una leggera ossidazione superficiale o contaminazione.

- Se la tua attenzione principale è unire assemblaggi complessi senza flussi: La brasatura sottovuoto è il metodo superiore per creare giunzioni forti, pulite e prive di vuoti in componenti intricati.

In definitiva, la scelta di un forno sottovuoto è una decisione strategica per dare priorità al controllo metallurgico perfetto rispetto a tutti gli altri fattori.

Tabella riassuntiva:

| Applicazione | Vantaggio chiave | Industrie comuni |

|---|---|---|

| Brasatura | Giunzioni senza flusso, forti e pulite | Aerospaziale, Dispositivi medici |

| Sinterizzazione | Pezzi densi e ad alta resistenza dalla polvere | Automotive, Utensili |

| Ricottura/Tempra | Riscaldamento uniforme, nessuna ossidazione | Aerospaziale, Energia |

| Degasaggio | Rimozione dei gas intrappolati per alta purezza | Elettronica, Semiconduttori |

Pronto a ottenere purezza e prestazioni superiori del materiale nel tuo laboratorio?

In KINTEK, siamo specializzati in forni sottovuoto ad alte prestazioni progettati per le applicazioni più esigenti nei settori aerospaziale, della produzione di dispositivi medici e della ricerca sui materiali avanzati. Le nostre apparecchiature garantiscono un controllo preciso della temperatura, una lavorazione priva di contaminazioni e risultati affidabili per la brasatura, la sinterizzazione, la ricottura e altro ancora.

Contattaci oggi stesso per discutere come un forno sottovuoto KINTEK può migliorare le capacità del tuo laboratorio e fornire la qualità che i tuoi progetti richiedono.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- A cosa serve un forno a vuoto? Sblocca il trattamento termico ad alta purezza per materiali superiori

- Perché si esegue il trattamento termico sotto vuoto? Ottenere componenti metallici impeccabili e ad alte prestazioni

- Il calore non può viaggiare nel vuoto. Vero o falso? Scopri come il calore attraversa il vuoto dello spazio

- Qual è la temperatura massima in un forno a vuoto? Dipende dai materiali e dalle esigenze del processo