In sostanza, la sinterizzazione sotto vuoto è un processo termico altamente controllato che offre vantaggi significativi eliminando le interferenze atmosferiche. I suoi benefici principali sono la prevenzione dell'ossidazione e della contaminazione, la rimozione attiva dei gas intrappolati e delle impurità dal materiale e la capacità di ottenere proprietà finali e finiture superficiali superiori.

Il valore fondamentale della sinterizzazione sotto vuoto non è semplicemente riscaldare un materiale, ma cambiarne fondamentalmente l'ambiente. Rimuovendo i gas reattivi, si prevengono reazioni superficiali indesiderate e si purifica attivamente il materiale dall'interno, raggiungendo un livello di qualità spesso impossibile in un'atmosfera standard.

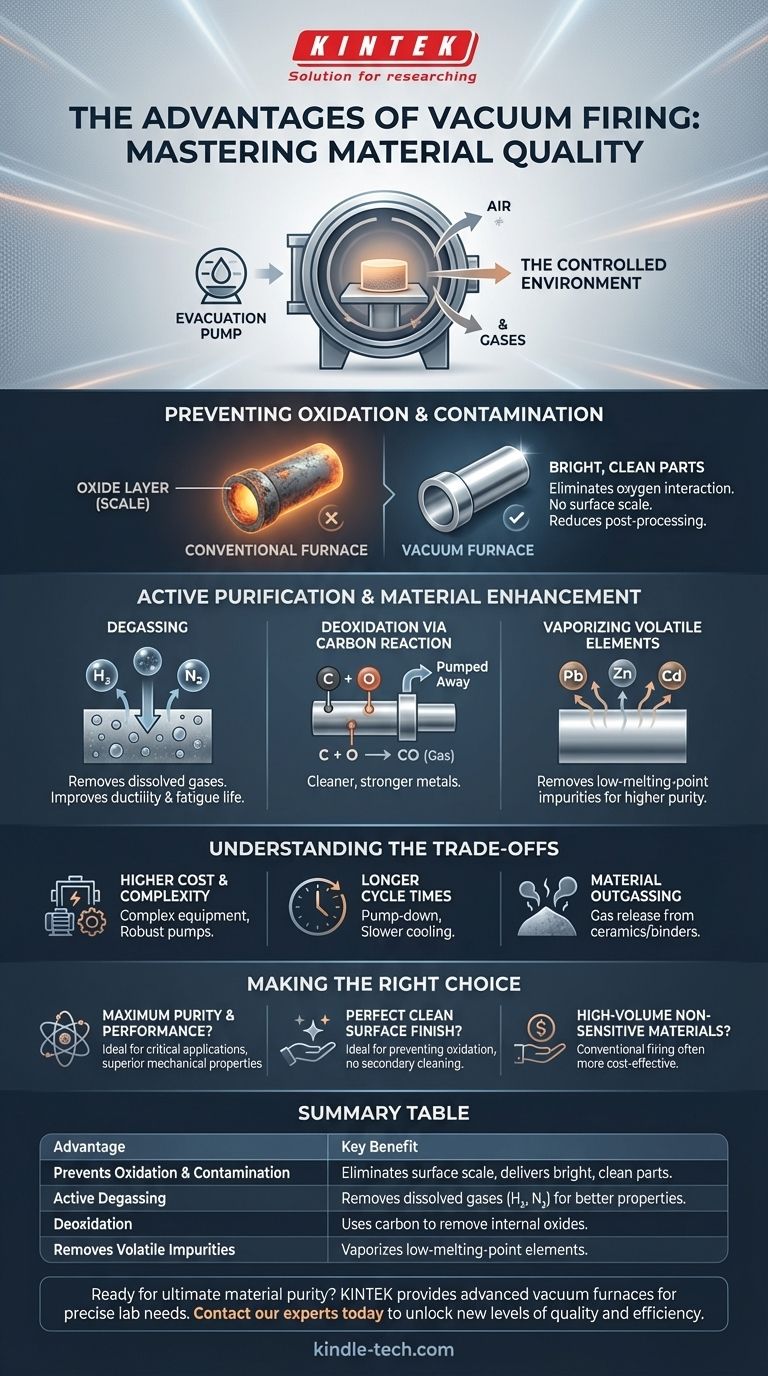

Il vantaggio fondamentale: controllare l'ambiente

Il beneficio più significativo della sinterizzazione sotto vuoto deriva dalla rimozione dell'aria — e dei suoi componenti reattivi — dalla camera di riscaldamento. Questo crea un ambiente inerte che previene reazioni chimiche indesiderate.

Prevenire l'ossidazione e la contaminazione

In un forno convenzionale, l'ossigeno presente nell'aria reagisce con una superficie metallica calda, formando uno strato di ossido, o calamina. Questa decolorazione deve spesso essere rimossa in una fase secondaria.

La sinterizzazione sotto vuoto elimina praticamente tutto l'ossigeno, impedendo che questa ossidazione si verifichi. Ciò si traduce in pezzi brillanti e puliti direttamente dal forno, riducendo la manodopera e i costi di post-lavorazione.

Creare uno spazio di lavoro ultra-pulito

Oltre all'ossigeno, l'atmosfera contiene azoto, vapore acqueo e altri elementi in traccia che possono contaminare un pezzo a temperature elevate. Un vuoto rimuove questi potenziali inquinanti, assicurando che il materiale interagisca solo con l'energia termica prevista.

Purificazione attiva e miglioramento del materiale

Un vuoto non crea solo uno scudo passivo; estrae attivamente elementi indesiderati dal materiale stesso, un processo che migliora significativamente l'integrità del prodotto finale.

Degasaggio: rimozione delle impurità intrappolate

Molti materiali contengono gas disciolti come idrogeno e azoto intrappolati all'interno della loro struttura molecolare. Sotto l'influenza combinata di calore elevato e bassa pressione, questi gas vengono estratti dal materiale e rimossi dalla pompa del vuoto.

La rimozione di questi gas migliora le proprietà meccaniche del materiale, come la duttilità e la vita a fatica, eliminando vuoti interni e fonti di fragilizzazione.

Deossidazione tramite reazione con il carbonio

Per alcuni metalli e leghe, un vuoto abilita un potente processo di purificazione. Il carbonio presente nella lega può reagire con gli ossidi metallici per formare gas monossido di carbonio (CO).

Sotto vuoto, questo gas CO viene continuamente pompato via. Questa azione estrae efficacemente l'ossigeno dalla chimica del materiale, risultando in un metallo deossidato molto più pulito con prestazioni superiori.

Vaporizzazione degli elementi volatili

L'ambiente a bassa pressione abbassa anche il punto di ebollizione di molti elementi. Questo può essere utilizzato strategicamente per rimuovere impurità indesiderate a basso punto di fusione come piombo, zinco o cadmio da una lega, poiché vaporizzeranno e verranno pompati fuori dal sistema.

Comprendere i compromessi

Sebbene potente, la sinterizzazione sotto vuoto non è la soluzione per ogni applicazione. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Costi e complessità più elevati

I forni a vuoto sono significativamente più complessi delle loro controparti atmosferiche. La necessità di pompe per vuoto robuste, guarnizioni precise e sistemi di controllo sofisticati li rende più costosi da acquistare, utilizzare e mantenere.

Tempi di ciclo più lunghi

Raggiungere un alto vuoto non è istantaneo. Il tempo di "pompaggio" prima che il ciclo di riscaldamento possa iniziare, combinato con rampe di raffreddamento spesso più lente e controllate, significa che i tempi totali del processo sono tipicamente più lunghi rispetto a un forno convenzionale.

Sfogo dei gas (Outgassing) del materiale

Alcuni materiali, in particolare alcune ceramiche o leganti di metallo in polvere, possono rilasciare grandi volumi di gas durante il riscaldamento. Questo sfogo di gas (outgassing) può sopraffare il sistema di vuoto o, in casi estremi, il materiale stesso può vaporizzare e rivestire l'interno del forno.

Fare la scelta giusta per il tuo processo

Il tuo obiettivo specifico determina se i benefici della sinterizzazione sotto vuoto giustificano i costi e la complessità.

- Se il tuo obiettivo principale è la massima purezza e prestazione del materiale: La sinterizzazione sotto vuoto è la scelta definitiva per rimuovere i gas disciolti e gli ossidi interni per ottenere proprietà meccaniche superiori.

- Se il tuo obiettivo principale è una finitura superficiale perfetta e pulita: Il processo sotto vuoto è ideale, poiché previene l'ossidazione e fornisce pezzi brillanti che non richiedono pulizia secondaria.

- Se il tuo obiettivo principale è l'elaborazione ad alto volume di materiali non sensibili: La sinterizzazione in atmosfera convenzionale è spesso la soluzione più pratica ed economicamente vantaggiosa.

In definitiva, scegliere la sinterizzazione sotto vuoto è un investimento nel controllo assoluto della qualità e dell'integrità finale del tuo materiale.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Previene ossidazione e contaminazione | Elimina la calamina superficiale, fornisce pezzi brillanti e puliti senza post-lavorazione. |

| Degasaggio attivo | Rimuove i gas disciolti (H₂, N₂) per migliorare la duttilità e la vita a fatica. |

| Deossidazione | Utilizza il carbonio per rimuovere gli ossidi interni, risultando in metalli più puliti e resistenti. |

| Rimuove impurità volatili | Vaporizza elementi a basso punto di fusione come zinco o piombo per una maggiore purezza. |

Pronto a ottenere la massima purezza e prestazione del materiale nel tuo laboratorio?

La sinterizzazione sotto vuoto è la soluzione definitiva per le applicazioni che richiedono la massima integrità del materiale, dalla prevenzione dell'ossidazione alla rimozione attiva delle impurità interne. Se il tuo lavoro richiede finiture superficiali superiori e proprietà meccaniche migliorate, l'ambiente controllato di un forno a vuoto è essenziale.

KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi forni a vuoto, per soddisfare le esigenze precise dei laboratori focalizzati sulla scienza dei materiali e sulla lavorazione ad alta purezza.

Contatta oggi i nostri esperti per discutere come una soluzione di sinterizzazione sotto vuoto possa essere personalizzata per il tuo processo specifico e aiutarti a sbloccare nuovi livelli di qualità ed efficienza.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Perché il controllo ambientale all'interno di un forno sottovuoto è importante per l'incollaggio per diffusione? Laminati di leghe di titanio master

- Qual è il tasso di perdita per un forno a vuoto? Garantire la purezza e la ripetibilità del processo

- A cosa serve un forno a vuoto? Sblocca il trattamento termico ad alta purezza per materiali superiori

- Come si confrontano il raffreddamento ad argon e azoto nei forni a vuoto? Una guida alla tempra più veloce ed economica

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo