In sostanza, un forno a muffola funziona riscaldando dall'esterno un recipiente sigillato e a tenuta di gas, la muffola. Questo design isola il materiale in lavorazione dalla fonte di riscaldamento esterna e dai suoi sottoprodotti di combustione. Questa separazione è fondamentale, poiché consente un controllo preciso sull'atmosfera gassosa all'interno della muffola, il che è critico per molti processi avanzati di trattamento termico.

Lo scopo fondamentale di un forno a muffola non è solo riscaldare un materiale, ma farlo all'interno di un'atmosfera perfettamente controllata. Questo metodo di riscaldamento indiretto previene la contaminazione e consente modifiche chimiche alla superficie del materiale che sarebbero impossibili in un forno ad aria aperta o a fuoco diretto.

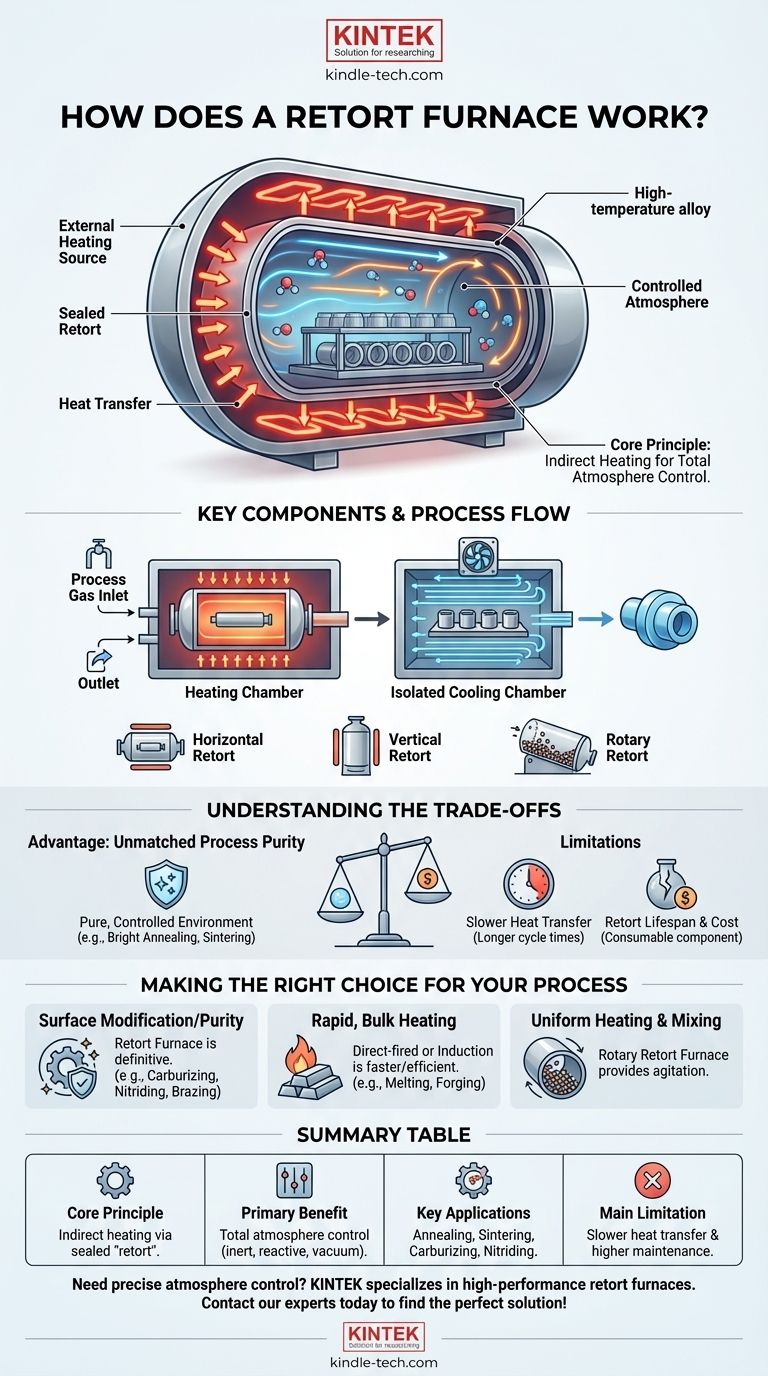

Il Principio Fondamentale: Riscaldamento Indiretto e Controllo dell'Atmosfera

Comprendere un forno a muffola inizia con il concetto di separazione. A differenza di un semplice forno in cui gli elementi riscaldanti e il pezzo da lavorare condividono lo stesso spazio, un forno a muffola utilizza un design a camera-dentro-camera.

La Muffola Sigillata

La "muffola" è il cuore del sistema. È un contenitore sigillato, spesso realizzato in una lega metallica ad alta temperatura o in ceramica, che contiene i pezzi da trattare.

Questo recipiente è completamente isolato dagli elementi riscaldanti del forno. Include porte che consentono l'introduzione e la purga di gas di processo specifici.

La Fonte di Riscaldamento Esterna

Il forno stesso è una scatola isolata che contiene il sistema di riscaldamento. Questo sistema riscalda l'esterno della muffola alla temperatura richiesta.

Il riscaldamento è tipicamente realizzato in uno dei due modi: tramite resistenze elettriche che circondano la muffola o con bruciatori a gas ad alta potenza che sparano nella camera attorno alla muffola.

Perché Questa Separazione è Importante

Questo design offre un vantaggio primario: il controllo totale dell'atmosfera. Poiché il pezzo da lavorare è sigillato all'interno della muffola, l'ambiente può essere gestito meticolosamente.

I gas di combustione di un bruciatore a gas non toccano mai il pezzo da lavorare, prevenendo ossidazione o contaminazione. Ciò consente processi che richiedono un ambiente specifico, come un'atmosfera inerte di argon, un'atmosfera reattiva di ammoniaca per la nitrurazione o un vuoto.

Componenti Chiave e Flusso del Processo

Sebbene i design varino, la maggior parte dei forni a muffola condivide un insieme comune di componenti che facilitano il ciclo controllato di riscaldamento e raffreddamento.

La Camera di Riscaldamento

Questo è il corpo principale isolato del forno. Ospita gli elementi riscaldanti e la muffola stessa. Il design si concentra sulla fornitura di calore uniforme e costante all'esterno della parete della muffola.

La Camera di Raffreddamento

Molti forni a muffola sono costruiti con una camera di raffreddamento annessa e isolata. Dopo che il ciclo di riscaldamento è completo, il pezzo da lavorare può essere trasferito in questa camera senza mai lasciare l'atmosfera controllata.

Questo raffreddamento rapido e controllato è cruciale per fissare le proprietà desiderate del materiale e prevenire l'ossidazione che si verificherebbe se il pezzo caldo fosse esposto all'aria.

Design e Orientamento

I forni a muffola possono essere costruiti in varie configurazioni per adattarsi all'applicazione. Gli orientamenti orizzontale e verticale sono comuni per la lavorazione di lotti di pezzi.

Per la lavorazione continua di polveri o piccole parti, viene utilizzato un forno a muffola rotante. Questo è un tubo che ruota lentamente e fa rotolare il materiale, assicurando che ogni particella sia riscaldata uniformemente mentre si muove attraverso il forno.

Comprendere i Compromessi

Nessuna tecnologia è perfetta per ogni applicazione. Il design unico di un forno a muffola presenta chiari vantaggi ma anche limitazioni specifiche.

Vantaggio: Purezza di Processo Ineguagliabile

La capacità di mantenere un'atmosfera pura e controllata è il più grande punto di forza del forno a muffola. È essenziale per processi sensibili come la ricottura brillante, la sinterizzazione e la tempra superficiale.

Limitazione: Trasferimento di Calore Più Lento

Poiché il calore deve attraversare la parete della muffola per raggiungere il pezzo da lavorare, il processo di riscaldamento è intrinsecamente meno efficiente rispetto ai metodi di riscaldamento diretto. Ciò può comportare tempi di ciclo più lunghi rispetto ad altri tipi di forno.

Limitazione: Durata e Costo della Muffola

La muffola stessa è un componente consumabile. È costantemente soggetta a stress termici estremi e alla fine si deformerà, si creperà o si guasterà. La sostituzione di una grande muffola industriale è una spesa di manutenzione significativa.

Fare la Scelta Giusta per il Tuo Processo

La scelta della tecnologia di riscaldamento corretta dipende interamente dal tuo materiale e dal risultato desiderato. Il forno a muffola eccelle nelle applicazioni in cui l'ambiente di processo è tanto importante quanto la temperatura.

- Se il tuo obiettivo principale è la modifica superficiale o la purezza: Il forno a muffola è la scelta definitiva per processi come la carburazione, la nitrurazione o la brasatura brillante che richiedono un'atmosfera specifica e pulita.

- Se il tuo obiettivo principale è il riscaldamento rapido e di massa: Un forno a fuoco diretto o un riscaldatore a induzione elettrica saranno spesso una soluzione più rapida ed efficiente dal punto di vista energetico per la semplice fusione o forgiatura.

- Se il tuo obiettivo principale è il riscaldamento uniforme e la miscelazione di granuli: Un forno a muffola rotante è specificamente progettato per fornire l'agitazione necessaria all'interno di un ambiente controllato.

In definitiva, scegliere un forno a muffola significa dare priorità alla precisione e al controllo atmosferico rispetto alla velocità e all'efficienza del riscaldamento puro.

Tabella Riepilogativa:

| Caratteristica | Descrizione |

|---|---|

| Principio Fondamentale | Riscaldamento indiretto tramite un recipiente sigillato 'muffola', isolando il pezzo da lavorare dalla fonte di riscaldamento. |

| Beneficio Primario | Controllo totale sull'atmosfera interna (es. inerte, reattiva, vuoto). |

| Applicazioni Chiave | Ricottura Brillante, Sinterizzazione, Carburazione, Nitrurazione, Brasatura. |

| Limitazione Principale | Trasferimento di calore più lento e maggiore manutenzione a causa del recipiente della muffola. |

Hai bisogno di un controllo preciso dell'atmosfera per i tuoi processi di trattamento termico? KINTEK è specializzata in forni a muffola ad alte prestazioni e attrezzature da laboratorio, fornendo la purezza e l'affidabilità che il tuo laboratorio richiede. Contatta i nostri esperti oggi stesso per trovare la soluzione perfetta per la tua applicazione!

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Cos'è un trattamento termico in atmosfera inerte? Proteggi i tuoi metalli da ossidazione e decarburazione

- Cosa fornisce un'atmosfera inerte? Ottieni sicurezza e purezza con azoto, argon o CO2

- Come si crea un'atmosfera inerte? Padroneggia processi sicuri e puri con l'inertizzazione

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio