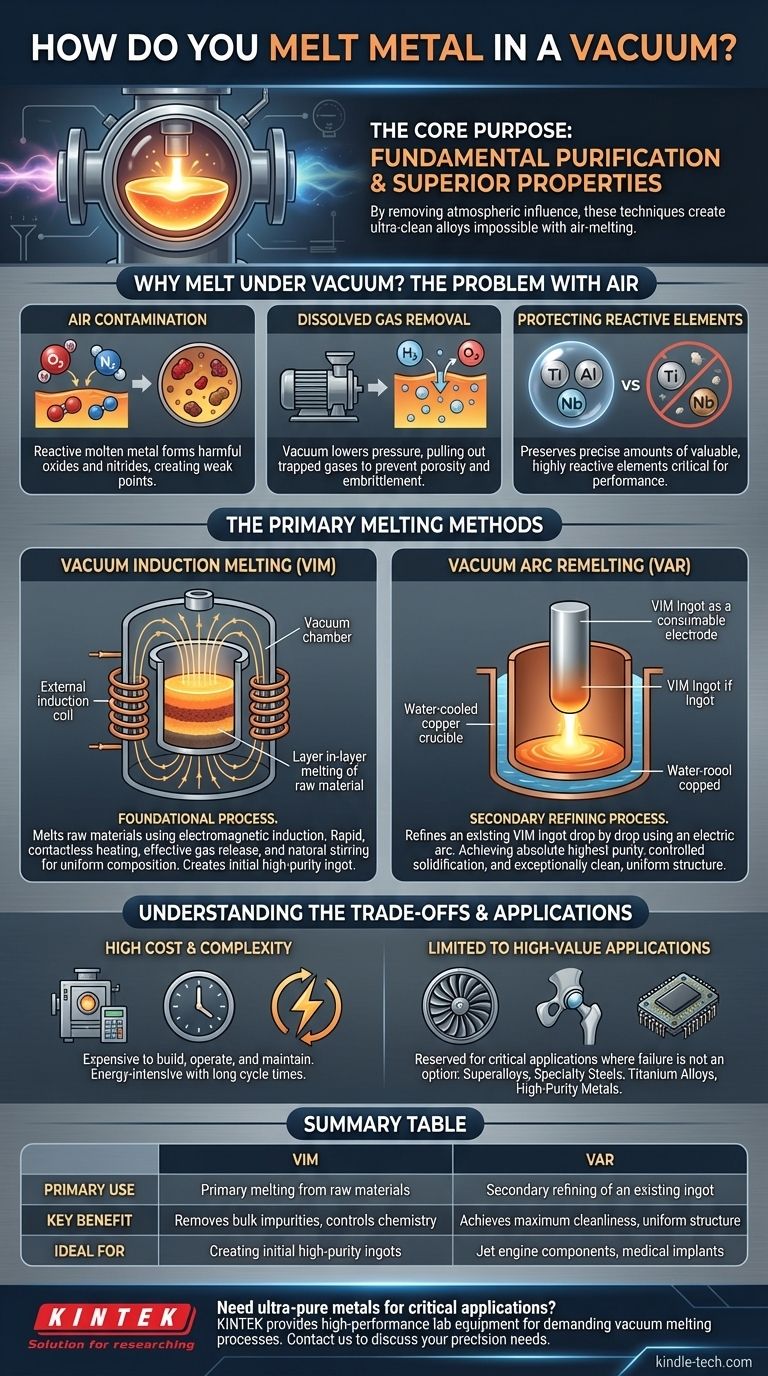

I metodi principali per fondere il metallo sottovuoto sono la Fusione a Induzione Sottovuoto (VIM) e la Rifusione ad Arco Sottovuoto (VAR). Questi processi utilizzano una camera a vuoto per rimuovere aria e altri gas prima e durante la fusione, impedendo al metallo fuso di reagire con ossigeno e azoto. Questo ambiente estrae anche i gas disciolti e le impurità dal metallo stesso, dando come risultato un prodotto finale più pulito, più resistente e più affidabile.

Lo scopo fondamentale della fusione del metallo sottovuoto non è semplicemente liquefarlo, ma purificarlo fondamentalmente. Rimuovendo l'influenza dei gas atmosferici, queste tecniche creano leghe ultra-pulite con proprietà superiori impossibili da ottenere con i metodi convenzionali di fusione all'aria.

Perché fondere il metallo sottovuoto?

Prima di descrivere i metodi, è fondamentale capire perché questo complesso processo sia necessario. La fusione del metallo all'aria aperta introduce problemi significativi che un ambiente sottovuoto è specificamente progettato per risolvere.

Il problema della contaminazione da aria

Quando il metallo è fuso, è altamente reattivo. L'ossigeno e l'azoto presenti nell'aria si dissolvono facilmente nel metallo liquido o reagiscono con esso formando inclusioni non metalliche come ossidi e nitruri. Queste impurità rimangono intrappolate nel materiale mentre solidifica, creando punti deboli microscopici che possono portare a cricche e guasti prematuri sotto stress.

Rimozione dei gas disciolti

Le materie prime spesso contengono gas disciolti come idrogeno e ossigeno. Un vuoto abbassa drasticamente la pressione sopra il metallo fuso, creando una potente forza trainante che estrae questi gas intrappolati dalla soluzione. Questo è simile al modo in cui una bottiglia di soda sfrigola quando viene aperta: la minore pressione esterna permette alla CO₂ disciolta di fuoriuscire. La rimozione di questi gas previene la porosità (bolle di gas) e l'infragilimento nel prodotto finale.

Protezione degli elementi reattivi

Molte leghe ad alte prestazioni si basano su quantità precise di elementi altamente reattivi come titanio, alluminio e niobio. In una fusione all'aria, questi preziosi elementi si ossiderebbero rapidamente e andrebbero persi come scoria. Un vuoto li protegge, assicurando che la lega finale abbia esattamente la composizione chimica e le proprietà per cui è stata progettata.

I metodi di fusione principali

Sebbene esistano variazioni, i due processi industriali dominanti per la fusione sottovuoto servono scopi distinti: fusione primaria e raffinazione secondaria.

Fusione a Induzione Sottovuoto (VIM)

La VIM è il processo fondamentale utilizzato per fondere le materie prime e creare un lingotto iniziale ad alta purezza. La carica metallica viene posta in un crogiolo all'interno di una camera a vuoto. Una bobina a induzione circonda il crogiolo e una corrente elettrica che la attraversa crea un potente campo elettromagnetico.

Questo campo induce correnti parassite all'interno del metallo stesso, facendolo riscaldare e fondere rapidamente senza alcun contatto diretto con un elemento riscaldante. Come indica il materiale di riferimento, la fusione iniziale avviene strato per strato, il che è molto efficace nel rilasciare i gas intrappolati. Il campo elettromagnetico mescola anche naturalmente il bagno fuso, promuovendo una temperatura e una composizione chimica uniformi.

Rifusione ad Arco Sottovuoto (VAR)

La VAR è un processo di raffinazione secondaria utilizzato per raggiungere il livello più assoluto di purezza e integrità strutturale. Non inizia con materie prime; piuttosto, raffina un lingotto esistente, spesso uno già prodotto tramite il processo VIM.

Nella VAR, il lingotto prodotto con VIM viene utilizzato come un grande elettrodo di consumo. Questo elettrodo è sospeso all'interno di un crogiolo di rame raffreddato ad acqua all'interno di una camera a vuoto. Un arco elettrico ad alta corrente viene innescato tra la parte inferiore dell'elettrodo e una piccola quantità di materiale di avviamento nel crogiolo. Il calore intenso dell'arco fonde la punta dell'elettrodo e il metallo cade goccia a goccia nel crogiolo sottostante, solidificandosi in modo altamente controllato e progressivo. Questo secondo ciclo di fusione rimuove ulteriormente le impurità e si traduce in una struttura interna eccezionalmente pulita e uniforme.

Comprendere i compromessi

La fusione sottovuoto offre una qualità senza pari, ma questa prestazione comporta considerazioni significative.

Costi elevati e complessità

I forni sottovuoto sono costosi da costruire, operare e mantenere. Il processo richiede molta energia e i tempi ciclo sono molto più lunghi rispetto alla fusione convenzionale a causa del tempo necessario per evacuare la camera al livello di vuoto richiesto.

Limitato ad applicazioni di alto valore

A causa dell'alto costo, VIM e VAR sono riservati ad applicazioni in cui il cedimento del materiale non è un'opzione. Ciò include superleghe per pale di turbine di motori a reazione, acciai speciali per strutture aerospaziali, leghe di titanio per impianti medici e metalli ad alta purezza per l'industria elettronica. Non viene utilizzato per materiali comuni come acciaio strutturale o ghisa.

Scegliere l'opzione giusta per il tuo obiettivo

La scelta tra questi processi dipende interamente dalla qualità del materiale richiesta e dal materiale di partenza.

- Se il tuo obiettivo principale è creare una lega ad alta purezza a partire da materie prime: La VIM è il primo passo essenziale per rimuovere le impurità principali e controllare la chimica.

- Se il tuo obiettivo principale è ottenere la massima pulizia e una struttura cristallina priva di difetti: La VAR è il processo secondario necessario utilizzato per raffinare un lingotto VIM precedentemente fuso.

- Se il tuo obiettivo principale è la produzione ad alto volume ed economicamente vantaggiosa per uso generale: Nessuno dei due processi è adatto; la fusione convenzionale all'aria è lo standard industriale.

In definitiva, la fusione sottovuoto è uno strumento strategico per ingegnerizzare materiali in cui la purezza e le prestazioni assolute non sono negoziabili.

Tabella riassuntiva:

| Metodo | Uso principale | Vantaggio chiave | Ideale per |

|---|---|---|---|

| Fusione a Induzione Sottovuoto (VIM) | Fusione primaria da materie prime | Rimuove impurità principali, controlla la chimica | Creazione di lingotti iniziali ad alta purezza |

| Rifusione ad Arco Sottovuoto (VAR) | Raffinazione secondaria di un lingotto esistente | Ottiene la massima pulizia, struttura uniforme | Componenti di motori a reazione, impianti medici |

Hai bisogno di reperire o sviluppare metalli ultra-puri per le tue applicazioni critiche? Le tecniche avanzate di fusione sottovuoto sono essenziali per ottenere l'integrità del materiale richiesta nei settori aerospaziale, medico ed elettronico. KINTEK è specializzata nel fornire le attrezzature da laboratorio ad alte prestazioni e i materiali di consumo necessari per questi processi esigenti. Contatta oggi i nostri esperti per discutere di come possiamo supportare la missione del tuo laboratorio per la precisione e l'affidabilità.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata