Scegliere la giusta temperatura di calcinazione è una decisione fondamentale nella lavorazione dei materiali, poiché detta direttamente le proprietà finali del materiale. Non esiste un'unica temperatura universale; il valore ideale è determinato dalla specifica decomposizione chimica, transizione di fase o purificazione che si intende ottenere. Sebbene molti processi industriali operino tra 800°C e 1300°C, la temperatura corretta per la tua specifica applicazione è un attento equilibrio tra l'induzione della trasformazione desiderata e la prevenzione di effetti indesiderati come la crescita delle particelle o la decomposizione.

La temperatura di calcinazione ideale è la temperatura minima richiesta per ottenere il cambiamento fisico o chimico desiderato entro un lasso di tempo pratico. Superare questa temperatura introduce spesso conseguenze negative, come la perdita di area superficiale o la formazione di fasi indesiderate.

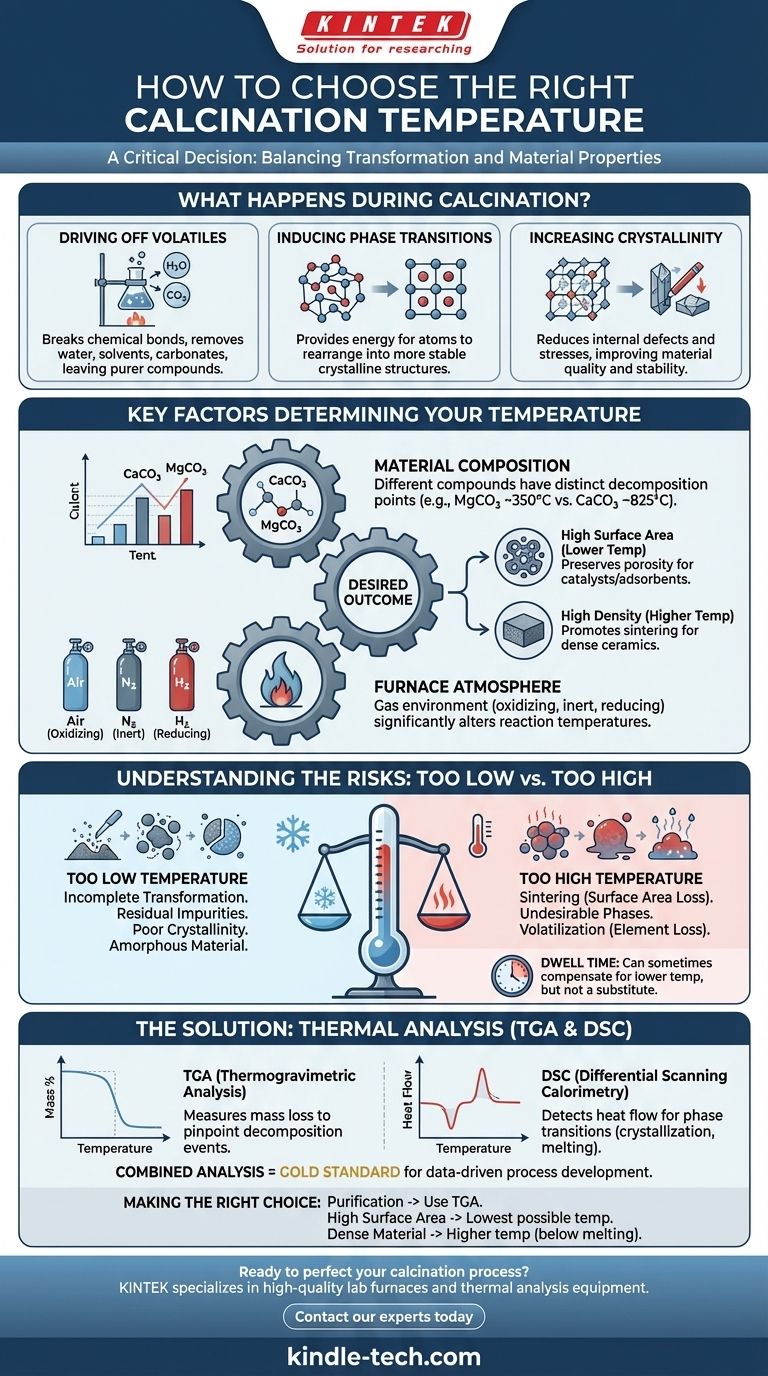

Cosa succede durante la calcinazione?

Per scegliere una temperatura, devi prima capire cosa stai cercando di realizzare. La calcinazione è un processo di trattamento termico utilizzato per indurre un cambiamento nella struttura chimica o fisica di un materiale tramite riscaldamento controllato in un'atmosfera specifica.

Eliminazione dei volatili

Molti materiali precursori contengono acqua (sia libera che legata), solventi derivanti dalla sintesi o componenti volatili come carbonati e idrossidi. Un obiettivo primario della calcinazione è riscaldare il materiale a sufficienza per rompere questi legami chimici ed espellere i gas risultanti, lasciando un composto più puro e stabile.

Induzione di transizioni di fase

La temperatura fornisce l'energia necessaria affinché gli atomi di un materiale si riorganizzino. Questo viene spesso utilizzato per convertire un materiale amorfo (disordinato) in uno cristallino (ordinato) o per trasformare un materiale da una struttura cristallina (polimorfo) a un'altra più stabile a temperature più elevate.

Aumento della cristallinità e rimozione dei difetti

Anche se un materiale è già nella fase cristallina corretta, può contenere tensioni interne o difetti derivanti dalla sua sintesi iniziale. Mantenendolo a una temperatura elevata, un processo noto come ricottura, gli atomi possono migrare verso posizioni più stabili nel reticolo cristallino. Ciò riduce i difetti e aumenta la qualità e la stabilità complessiva del materiale.

Fattori chiave che determinano la temperatura

La scelta della temperatura non viene fatta a caso. È una funzione del materiale stesso, del tuo obiettivo finale e dell'ambiente di lavorazione.

La composizione chimica del materiale

Composti chimici diversi hanno diversa stabilità termica. Ad esempio, il carbonato di calcio ($\text{CaCO}_3$) inizia a decomporsi in ossido di calcio ($\text{CaO}$) e anidride carbonica ($\text{CO}_2$) intorno agli 825°C. Al contrario, il carbonato di magnesio ($\text{MgCO}_3$) si decompone a una temperatura molto più bassa, a partire da circa 350°C. Devi conoscere le proprietà termiche del tuo precursore specifico.

Il tuo risultato desiderato

L'obiettivo finale è il fattore più importante.

- Elevata area superficiale: Se stai producendo un catalizzatore o un adsorbente, vuoi preservare un'elevata area superficiale. Ciò richiede l'utilizzo della temperatura più bassa possibile che completi la decomposizione, poiché temperature più elevate causeranno la fusione delle particelle (sinterizzazione), distruggendo la porosità.

- Alta densità: Se stai preparando una polvere per creare una ceramica densa, una temperatura di calcinazione più elevata può essere vantaggiosa. Crea polveri meno reattive e più facili da maneggiare e può essere considerata il primo passo del processo di sinterizzazione.

Il ruolo dell'atmosfera

L'ambiente gassoso all'interno del forno è fondamentale. Calcinare all'aria (un'atmosfera ossidante) è diverso dal calcinare in azoto (un'atmosfera inerte) o idrogeno (un'atmosfera riducente). L'atmosfera può cambiare la temperatura alla quale avvengono le reazioni e prevenire o promuovere determinati cambiamenti chimici.

Comprendere i compromessi: troppo alta rispetto a troppo bassa

Scegliere una temperatura è un processo di ottimizzazione. Deviare dall'intervallo ideale in entrambe le direzioni comprometterà i risultati.

Il problema di una temperatura troppo bassa

Se la temperatura è insufficiente, la trasformazione sarà incompleta. Ciò può lasciare impurità residue, un materiale amorfo o a fase mista e una scarsa cristallinità. Il materiale semplicemente non ha ricevuto energia sufficiente per completare il suo cambiamento.

I pericoli di una temperatura troppo alta

Il calore eccessivo è spesso più dannoso del calore insufficiente.

- Sinterizzazione: Questo è il problema più comune. Le particelle iniziano a fondersi, portando a una drastica riduzione dell'area superficiale e della reattività.

- Cambiamenti di fase indesiderati: Riscaldare troppo un materiale può causare il "superamento" della struttura cristallina desiderata e la trasformazione in una fase diversa e indesiderata o addirittura la fusione.

- Volatilizzazione: Nei materiali multicomponente, una temperatura eccessivamente alta può causare l'evaporazione di uno degli elementi più volatili (come piombo, zinco o bismuto) dal campione, alterandone la composizione finale.

L'influenza del tempo di permanenza

Temperatura e tempo sono interconnessi. Una reazione lenta a una temperatura più bassa può talvolta essere completata mantenendo il materiale a quella temperatura per un periodo più lungo (un "tempo di permanenza" più lungo). Tuttavia, questo non può compensare una temperatura fondamentalmente troppo bassa per avviare la reazione richiesta.

Un metodo pratico: l'analisi termica

Invece di tirare a indovinare, il modo più affidabile per determinare la temperatura di calcinazione ideale è tramite misurazione empirica utilizzando tecniche di analisi termica.

Utilizzo dell'analisi termogravimetrica (TGA)

La TGA misura la massa di un materiale in funzione della temperatura. Riscaldando un piccolo campione e monitorandone il peso, è possibile individuare le temperature esatte a cui vengono espulsi i componenti volatili. Ogni brusco calo nella curva TGA rappresenta un evento di decomposizione e fornisce un obiettivo chiaro per la temperatura di calcinazione.

Utilizzo della calorimetria a scansione differenziale (DSC)

La DSC misura il flusso di calore in entrata o in uscita da un campione durante il riscaldamento. È eccezionalmente efficace nel rilevare transizioni di fase che non comportano un cambiamento di massa, come la cristallizzazione o la fusione. Un picco esotermico (rilascio di calore) su una curva DSC indica spesso la cristallizzazione, fornendo una temperatura target per ottenere tale struttura.

Combinare TGA/DSC per un quadro completo

I moderni strumenti analitici eseguono spesso TGA e DSC contemporaneamente. Ciò fornisce un'"impronta termica" completa del tuo materiale, mostrando sia gli eventi di perdita di massa che le transizioni di fase energetiche su un unico grafico. Questo è il gold standard per sviluppare un processo di calcinazione robusto.

Fare la scelta giusta per il tuo obiettivo

Usa questa struttura per guidare il tuo processo decisionale.

- Se il tuo obiettivo principale è la purificazione e la decomposizione: Utilizza l'analisi termica (TGA) per identificare la temperatura alla quale la perdita di massa è completa, quindi imposta la temperatura di calcinazione leggermente al di sopra di quel punto (ad esempio, 25-50°C in più) per garantire una reazione completa.

- Se il tuo obiettivo principale è massimizzare l'area superficiale: Utilizza la temperatura più bassa possibile che raggiunga la fase e la purezza desiderate. Ciò minimizza la sinterizzazione e preserva la natura a particelle fini del tuo materiale.

- Se il tuo obiettivo principale è creare un materiale denso e cristallino: Puoi utilizzare una temperatura più elevata per promuovere la crescita dei grani e la rimozione dei difetti, ma assicurati di rimanere ben al di sotto di eventuali punti di decomposizione secondaria o di fusione identificati dalla DSC.

- In caso di dubbio: Inizia sempre eseguendo l'analisi termica (TGA/DSC) sul materiale precursore. I dati di questa analisi forniranno un punto di partenza chiaro e basato sull'evidenza.

In definitiva, un approccio metodico e basato sui dati trasforma la calcinazione da un'ipotesi a un processo ingegneristico controllato con precisione.

Tabella riassuntiva:

| Fattore | Impatto sulla scelta della temperatura |

|---|---|

| Composizione del materiale | Determina i punti di decomposizione (es. $\text{CaCO}_3$ a ~825°C). |

| Risultato desiderato | Area superficiale elevata (temperatura più bassa) rispetto a densità elevata (temperatura più alta). |

| Atmosfera del forno | Ambienti ossidanti, inerti o riducenti alterano le temperature di reazione. |

| Tempo di permanenza | Tempi più lunghi possono compensare temperature leggermente più basse. |

| Analisi termica (TGA/DSC) | Fornisce dati empirici per un targeting preciso della temperatura. |

Pronto a perfezionare il tuo processo di calcinazione? Il forno da laboratorio giusto è fondamentale per ottenere un controllo preciso della temperatura e risultati coerenti. KINTEK è specializzata in forni da laboratorio e apparecchiature per l'analisi termica di alta qualità, aiutando laboratori come il tuo a ottimizzare la sintesi e la lavorazione dei materiali.

Contatta oggi i nostri esperti per discutere la tua applicazione specifica e trovare la soluzione ideale per le tue esigenze di calcinazione.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Come è cambiato il design dei forni a muffola con l'avvento degli elementi riscaldanti elettrici? L'evoluzione verso precisione e purezza

- Cos'è un forno a muffola? Una guida al riscaldamento ad alta temperatura e senza contaminazioni

- Qual è lo scopo di una fornace a muffola in laboratorio? Ottieni calore puro e ad alta temperatura per i tuoi materiali

- Cosa si usa comunemente durante un esperimento di calcinazione a secco? Attrezzatura essenziale per un'analisi accurata delle ceneri

- Qual è la differenza tra una fornace a muffola e un forno? Scegli lo strumento per alte temperature giusto