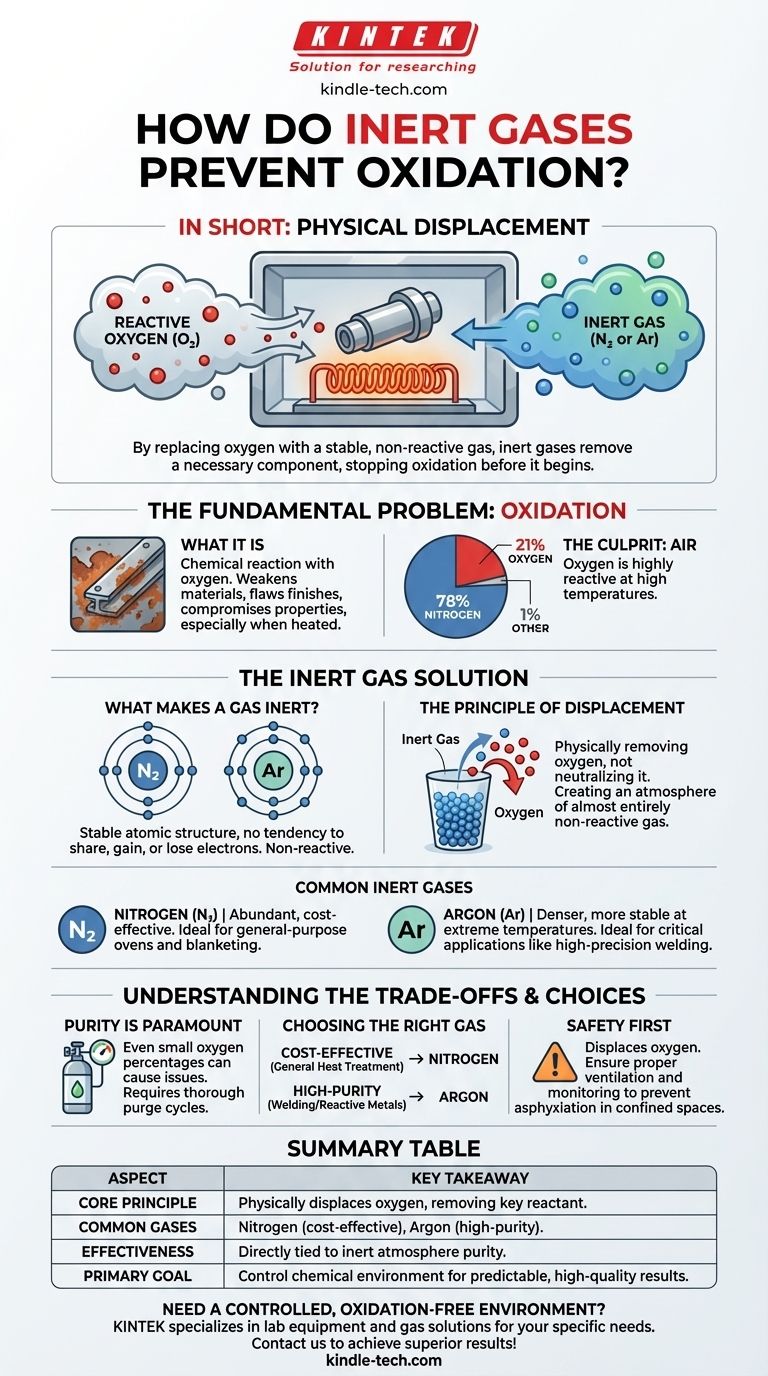

In sintesi, i gas inerti prevengono l'ossidazione spostando fisicamente l'ossigeno. Vengono pompati in un ambiente sigillato, espellendo l'aria ricca di ossigeno reattivo e sostituendola con un gas stabile e non reattivo che forma una barriera protettiva attorno al materiale.

Il principio fondamentale è semplice: l'ossidazione è una reazione chimica che richiede l'ossigeno come ingrediente chiave. Sostituendo l'ossigeno con un gas chimicamente stabile che rifiuta di partecipare alle reazioni, si rimuove efficacemente un componente necessario, arrestando l'ossidazione prima che possa iniziare.

Il Problema Fondamentale: L'Ossidazione

Cos'è l'Ossidazione?

L'ossidazione è un processo chimico che si verifica quando una sostanza reagisce con l'ossigeno. Questa è la stessa reazione che fa arrugginire il ferro, annerire una mela tagliata o bruciare un fuoco.

Negli ambienti industriali, specialmente quando i materiali vengono riscaldati, questo processo accelera drasticamente. L'ossidazione indesiderata può indebolire i materiali, comprometterne le proprietà elettriche o creare una finitura superficiale difettosa.

Perché l'Aria è la Colpevole

L'aria intorno a noi è composta per circa il 78% di azoto e il 21% di ossigeno. Sebbene l'azoto sia abbastanza stabile, l'ossigeno è altamente reattivo e si combina facilmente con altri elementi, specialmente ad alte temperature.

Pertanto, l'obiettivo in molti processi scientifici o di produzione sensibili è creare un ambiente completamente privo di questo ossigeno reattivo.

La Soluzione del Gas Inerte

Cosa Rende un Gas "Inerte"?

Un gas è considerato "inerte" o "nobile" a causa della sua struttura atomica. Gas come l'argon e l'azoto hanno un guscio elettronico esterno completo.

Questa configurazione stabile significa che non hanno alcuna tendenza a condividere, acquisire o perdere elettroni. Di conseguenza, non partecipano a reazioni chimiche nella maggior parte delle condizioni.

Il Principio di Spostamento

L'uso di un gas inerte non consiste nel neutralizzare l'ossigeno; consiste nel rimuoverlo fisicamente. Immagina di riempire una tazza piena d'acqua con sabbia: la sabbia sposta l'acqua, spingendola fuori finché la tazza non contiene solo sabbia.

Allo stesso modo, un gas inerte come l'azoto o l'argon viene immesso in una camera (come un forno o un'area di saldatura), spurgando l'ossigeno e creando una nuova atmosfera composta quasi interamente dal gas non reattivo.

Gas Inerti Comuni

I gas inerti più comunemente usati a questo scopo sono l'Azoto (N₂) e l'Argon (Ar).

L'azoto è abbondante ed economico, il che lo rende la scelta preferita per molte applicazioni. L'argon è più denso dell'aria e ancora più inerte dell'azoto, rendendolo ideale per applicazioni critiche come la saldatura TIG di alta precisione dove è richiesta una protezione assoluta.

Comprendere i Compromessi

La Purezza è Fondamentale

L'efficacia di un'atmosfera inerte è direttamente collegata alla sua purezza. Anche una piccola percentuale di ossigeno residuo può essere sufficiente a causare ossidazione indesiderata, specialmente ad alte temperature.

Questo è il motivo per cui i processi spesso prevedono un "ciclo di spurgo" per lavare accuratamente la camera prima che inizi l'operazione principale (come il riscaldamento).

Scegliere il Gas Giusto

Sebbene sia l'azoto che l'argon siano inerti, non sono intercambiabili per tutte le attività. L'azoto è un cavallo di battaglia conveniente per forni di uso generale e per il "blanketing" (copertura).

L'argon, essendo più denso e più stabile a temperature estreme, fornisce uno scudo più robusto. È preferito per la saldatura di metalli esotici o nella produzione avanzata dove anche la minima reazione con l'azoto potrebbe essere un problema.

Sicurezza e Manipolazione

È fondamentale ricordare che, sebbene i gas inerti siano atossici, essi spostano l'ossigeno. In uno spazio confinato, una perdita può creare un'atmosfera carente di ossigeno che pone un grave rischio di asfissia. Una ventilazione e un monitoraggio adeguati sono essenziali.

Prendere la Decisione Giusta per il Tuo Obiettivo

La selezione dell'approccio corretto dipende interamente dalla sensibilità e dall'obiettivo del tuo processo.

- Se la tua priorità principale è la prevenzione dell'ossidazione a costi contenuti per il trattamento termico generale: L'azoto è quasi sempre la scelta migliore grazie al suo basso costo e all'alta disponibilità.

- Se la tua priorità principale è la saldatura o la lavorazione di metalli reattivi ad alta purezza a temperature estreme: L'argon fornisce uno scudo più affidabile e completamente non reattivo, giustificandone il costo più elevato.

In definitiva, l'uso di un gas inerte consiste nel prendere un controllo deliberato dell'ambiente chimico per garantire un risultato prevedibile e di alta qualità.

Tabella Riassuntiva:

| Aspetto | Concetto Chiave |

|---|---|

| Principio Fondamentale | Sposta fisicamente l'ossigeno, rimuovendo un reagente chiave necessario per l'ossidazione. |

| Gas Comuni | Azoto (conveniente), Argon (alta purezza per applicazioni critiche). |

| Efficacia | Direttamente legata alla purezza dell'atmosfera inerte; anche piccole quantità di ossigeno possono causare problemi. |

| Obiettivo Primario | Controllare l'ambiente chimico per prevenire reazioni indesiderate e garantire risultati prevedibili. |

Hai bisogno di creare un ambiente controllato e privo di ossidazione per i tuoi processi di laboratorio? KINTEK è specializzata nel fornire le attrezzature da laboratorio e le soluzioni di gas giuste per soddisfare le tue esigenze specifiche. Sia che tu abbia bisogno di un "blanketing" con azoto conveniente o di sistemi ad argon ad alta purezza per applicazioni sensibili, la nostra esperienza garantisce che i tuoi materiali siano protetti. Contattaci oggi per discutere come possiamo aiutarti a ottenere risultati superiori!

Guida Visiva

Prodotti correlati

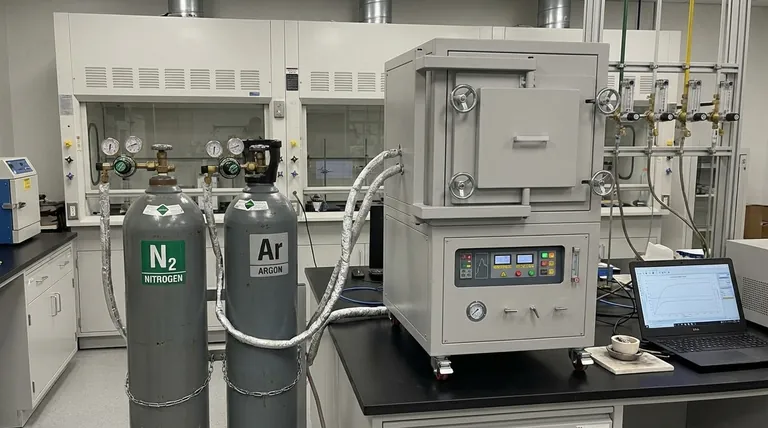

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Cosa fornisce un'atmosfera inerte? Ottieni sicurezza e purezza con azoto, argon o CO2

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio

- Qual è lo scopo dell'atmosfera inerte? Una guida per proteggere i tuoi materiali e processi

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi