Ridurre il consumo energetico di un forno a induzione si ottiene minimizzando sistematicamente le perdite di energia e ottimizzando il processo di fusione. Le strategie più efficaci includono il miglioramento della qualità e della densità del materiale di carica, il mantenimento dell'integrità fisica del forno—specialmente il rivestimento refrattario e il coperchio—e la semplificazione delle procedure operative per ridurre i tempi di fusione e di mantenimento.

I veri risparmi energetici in un forno a induzione derivano da un approccio olistico che tratta il forno non come una singola macchina, ma come un sistema termico completo. L'obiettivo fondamentale è massimizzare l'energia utile assorbita dal metallo, minimizzando aggressivamente ogni forma di perdita di energia, dalla radiazione di calore al trasferimento elettrico inefficiente.

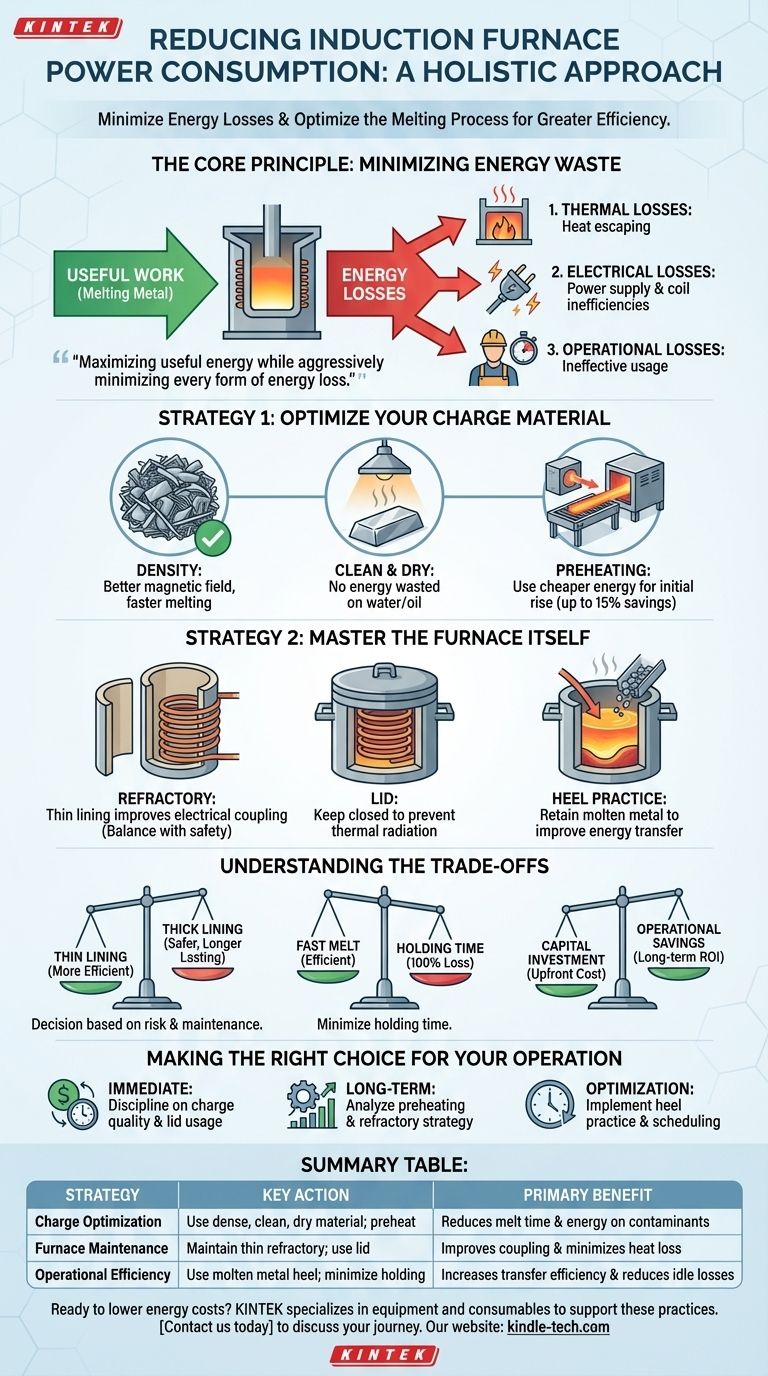

Il Principio Fondamentale: Minimizzare lo Spreco di Energia

Un forno a induzione consuma energia per due scopi principali: il lavoro utile di fusione del metallo e il lavoro non produttivo di superamento delle perdite di energia. La bolletta elettrica riflette entrambi.

Capire Dove Va l'Energia

L'energia (misurata in kWh) necessaria per fondere una tonnellata di metallo è una combinazione dell'energia teorica necessaria per il cambiamento di fase e della significativa energia sprecata a causa di varie perdite. Per ridurre il consumo, è necessario attaccare le perdite.

I Tre Pilastri della Perdita di Energia

Lo spreco di energia in un forno a induzione può essere categorizzato in tre aree principali:

- Perdite Termiche: Calore che fuoriesce dal forno.

- Perdite Elettriche: Inefficienze nell'alimentazione e nella bobina.

- Perdite Operative: Inefficienze nel modo in cui il forno viene utilizzato.

Strategia 1: Ottimizzare il Materiale di Carica

La condizione del metallo che si introduce nel forno ha un impatto diretto e significativo sul consumo energetico. Questa è spesso l'area con il maggior potenziale di risparmio immediato.

L'Importanza della Densità della Carica

Una carica densamente imballata fornisce un percorso migliore per il campo magnetico indotto, portando a un trasferimento di energia più efficiente e a una fusione più rapida. Rottami sciolti e leggeri contengono molti spazi d'aria, che ostacolano il riscaldamento e possono aumentare il tempo di fusione del 15-20%.

Mantenerlo Pulito e Asciutto

Qualsiasi acqua, olio o fluido da taglio sui rottami deve essere fatto evaporare prima che il metallo possa fondere. Questo processo consuma un'enorme quantità di energia senza contribuire alla fusione. Una pratica di "carica a secco" è un passo fondamentale per l'efficienza energetica.

Considerare il Preriscaldamento della Carica

Il preriscaldamento del materiale di carica prima che entri nel forno è uno dei metodi più efficaci per ridurre il consumo di elettricità. L'uso di un preriscaldatore a gas può ridurre l'uso di energia elettrica del 15% o più, trasferendo l'aumento iniziale della temperatura a una fonte di energia più economica.

Strategia 2: Padroneggiare il Forno Stesso

Lo stato fisico e il funzionamento dell'hardware del forno sono critici. Un forno ben mantenuto è un forno efficiente.

Il Ruolo Critico del Rivestimento Refrattario

La parete refrattaria separa la bobina di induzione dal metallo fuso. Un rivestimento più sottile significa che la bobina è più vicina alla carica, il che migliora l'accoppiamento elettrico e aumenta l'efficienza di fusione. Tuttavia, questo deve essere bilanciato con l'usura del refrattario e la sicurezza.

Il Coperchio Non È Opzionale

Un bagno di forno aperto perde un'enorme quantità di energia attraverso la radiazione termica dalla superficie del metallo fuso. Mantenere il coperchio chiuso ogni volta che è possibile è un'abitudine semplice e a costo zero che conserva direttamente il calore e riduce l'assorbimento di energia.

Utilizzare la Pratica del "Tacco"

Iniziare una fusione da un forno completamente vuoto (un "avvio a freddo") è inefficiente. Mantenendo una piccola quantità di metallo fuso—un "tacco"—dal lotto precedente, la nuova carica viene aggiunta a un bagno già liquido, migliorando drasticamente il trasferimento di energia e riducendo il tempo di fusione.

Comprendere i Compromessi

Perseguire l'efficienza richiede decisioni informate, poiché alcune strategie implicano il bilanciamento di priorità contrastanti.

Spessore del Refrattario vs. Efficienza

Un rivestimento più sottile è più efficiente dal punto di vista energetico ma richiede un monitoraggio e una sostituzione più frequenti. Un rivestimento più spesso e conservativo è più sicuro e dura più a lungo, ma comporta una penalità energetica diretta su ogni fusione. Questa è una decisione operativa fondamentale basata sulla tolleranza al rischio e sul programma di manutenzione.

Velocità di Fusione vs. Tempo di Mantenimento

Fondere il metallo il più rapidamente possibile alla potenza nominale del forno è generalmente più efficiente. Una volta che il metallo è fuso, mantenerlo a temperatura è una perdita di energia al 100%, poiché non viene svolto alcun lavoro produttivo. Ciò evidenzia la necessità di una stretta programmazione tra il forno e la linea di colata per minimizzare il mantenimento.

Investimento di Capitale vs. Risparmi Operativi

L'implementazione di tecnologie come preriscaldatori di carica, sistemi di caricamento automatizzati o alimentatori moderni ad alta efficienza richiede un capitale iniziale. Questo investimento deve essere valutato rispetto alla riduzione a lungo termine dei kilowattora per tonnellata, che può fornire un chiaro ritorno sull'investimento.

Fare la Scelta Giusta per la Tua Operazione

Usa questi punti per guidare la tua strategia di risparmio energetico in base alle tue specifiche capacità e obiettivi.

- Se il tuo obiettivo principale sono miglioramenti immediati e a basso costo: Applica una rigorosa disciplina operativa sull'uso di cariche pulite, asciutte e dense e mantieni il coperchio del forno sempre chiuso.

- Se il tuo obiettivo principale è un'efficienza significativa a lungo termine: Analizza il ritorno sull'investimento per un sistema di preriscaldamento della carica e rivedi la tua strategia di rivestimento refrattario per vedere se una parete leggermente più sottile è fattibile.

- Se il tuo obiettivo principale è l'ottimizzazione del processo: Implementa una pratica di "tacco" di metallo fuso e coordina i programmi del forno e della colata per eliminare qualsiasi tempo di mantenimento a temperatura non necessario.

In definitiva, trattare ogni kilowattora come una risorsa preziosa è la chiave per un'operazione di fusione più efficiente e redditizia.

Tabella Riepilogativa:

| Strategia | Azione Chiave | Beneficio Primario |

|---|---|---|

| Ottimizzazione della Carica | Utilizzare materiale denso, pulito, asciutto; considerare il preriscaldamento | Riduce il tempo di fusione e l'energia sprecata per i contaminanti |

| Manutenzione del Forno | Mantenere un rivestimento refrattario sottile; usare sempre il coperchio | Migliora l'accoppiamento elettrico e minimizza la perdita di calore |

| Efficienza Operativa | Utilizzare un "tacco" di metallo fuso; minimizzare il tempo di mantenimento | Aumenta l'efficienza del trasferimento di energia e riduce le perdite a vuoto |

Pronto a ridurre significativamente i costi energetici e migliorare l'efficienza della tua fusione? Le strategie delineate sono solo l'inizio. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le precise esigenze di laboratori e operazioni di fusione dei metalli. I nostri esperti possono aiutarti a selezionare l'attrezzatura e i materiali di consumo giusti per implementare efficacemente queste pratiche di risparmio energetico. Contattaci oggi per discutere come possiamo supportare il tuo percorso verso un'operazione più efficiente e redditizia.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

Domande frequenti

- A cosa serve la fusione a induzione sotto vuoto? Creazione di metalli ultrapuri per industrie esigenti

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Quali sono i vantaggi della fusione a induzione sotto vuoto? Ottieni la massima purezza e precisione per leghe ad alte prestazioni

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Qual è il processo di fusione sotto vuoto? Ottenere metalli ultra-puri per applicazioni critiche