Per aumentare l'efficienza del tuo forno a induzione, devi trattarlo come un sistema completo, non solo come un singolo pezzo di attrezzatura. I guadagni più significativi derivano dall'ottimizzazione dell'erogazione di energia elettrica, dal mantenimento delle condizioni fisiche del forno stesso e dal perfezionamento delle procedure operative per ridurre al minimo l'energia sprecata.

La vera efficienza del forno a induzione è un processo olistico. Implica un approccio disciplinato alla gestione del sistema elettrico, dei componenti fisici e del flusso di lavoro operativo per minimizzare ogni forma di spreco termico, elettrico e procedurale.

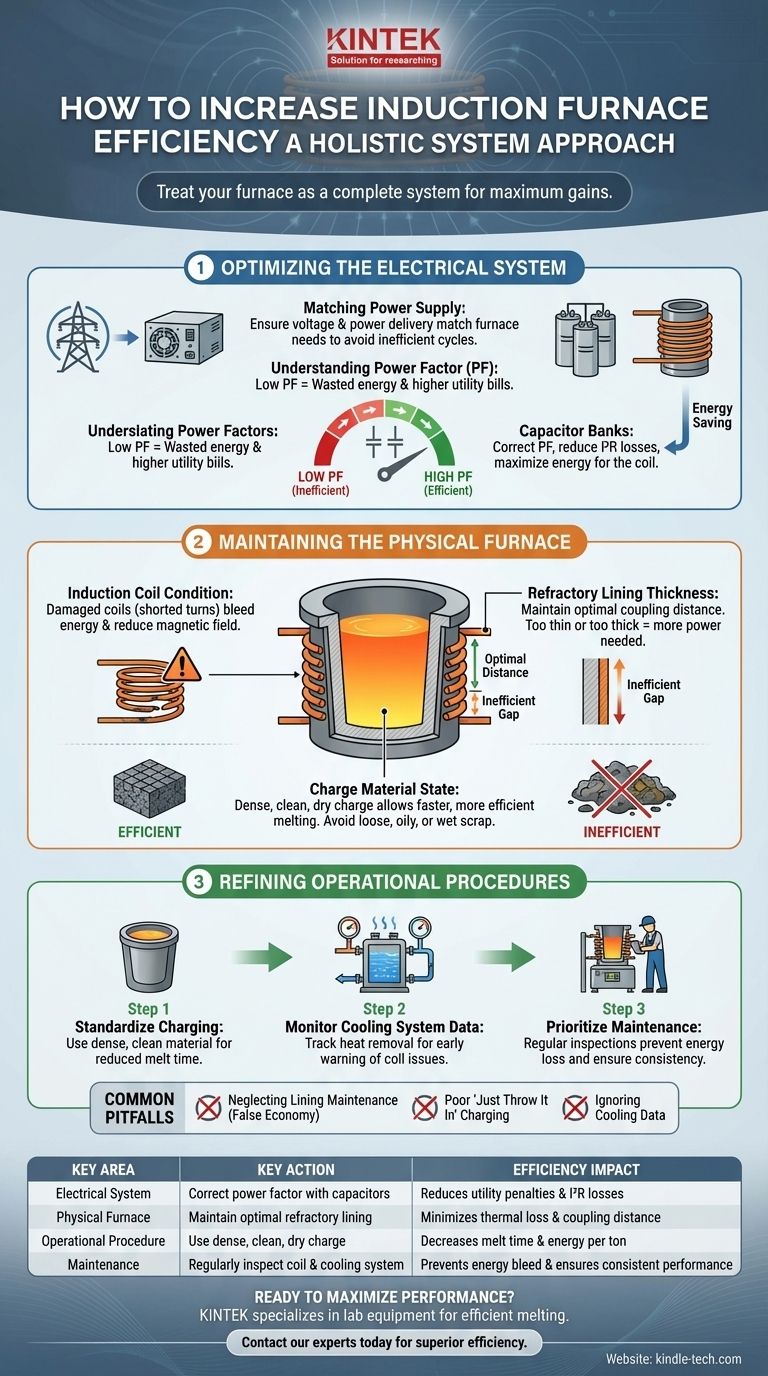

Ottimizzazione del Sistema Elettrico

Il percorso dell'energia dalla rete al metallo fuso è dove si verificano le prime grandi perdite di efficienza. Un sistema elettrico ben sintonizzato è la base di un'operazione di fusione efficiente.

Abbinare l'Alimentazione alle Proprie Esigenze

L'alimentazione deve essere dimensionata correttamente per il tuo forno e le tue esigenze di produzione. Un'unità sottodimensionata sarà costantemente in difficoltà, portando a tempi di fusione più lunghi e a un significativo spreco di energia poiché opera al di fuori della sua curva di efficienza ideale.

Assicurarsi che l'alimentazione possa fornire la tensione e la potenza richieste è il primo controllo critico. Ciò garantisce che il forno abbia l'energia necessaria per fondere efficacemente il metallo senza cicli di riscaldamento prolungati e inefficienti.

Comprendere il Fattore di Potenza

Il fattore di potenza è una misura dell'efficacia con cui il tuo forno utilizza la corrente elettrica che gli viene fornita. Un basso fattore di potenza significa che stai prelevando più corrente dalla rete di quanta ne stai effettivamente utilizzando per eseguire il lavoro, con conseguenti bollette più alte e perdite di calore nei cavi.

La maggior parte delle utility penalizza gli utenti industriali per un fattore di potenza scadente, rendendolo un costo operativo diretto e spesso nascosto.

Il Ruolo Critico dei Condensatori

I banchi di condensatori vengono utilizzati per correggere un basso fattore di potenza. Agiscono come un serbatoio locale di energia reattiva, riducendo la quantità di corrente che il tuo sistema deve prelevare dalla rete.

Condensatori ben mantenuti e dimensionati correttamente sono essenziali per minimizzare le perdite elettriche (note come perdite I²R) e garantire che la massima quantità di energia fornita sia disponibile per la bobina a induzione.

Il Forno Fisico: Dove l'Energia Diventa Calore

Il forno stesso è dove l'energia elettrica viene convertita in calore utile. La condizione e la configurazione dei suoi componenti principali hanno un impatto diretto e immediato sull'efficienza.

La Bobina a Induzione

La bobina a induzione crea il campo magnetico che riscalda il metallo. Qualsiasi danno, come cortocircuiti dovuti a detriti o guasti all'isolamento, crea un cortocircuito elettrico. Ciò riduce drasticamente la capacità della bobina di generare un campo magnetico focalizzato, disperdendo energia e riducendo le prestazioni di fusione.

Il Rivestimento Refrattario

Il rivestimento refrattario è uno dei fattori più critici nell'efficienza quotidiana. Il suo spessore determina la distanza tra la bobina e la carica metallica, uno spazio noto come distanza di accoppiamento.

Un rivestimento troppo usurato aumenta questa distanza, indebolendo il campo magnetico e richiedendo più potenza per fondere la carica. Al contrario, un nuovo rivestimento eccessivamente spesso crea anch'esso un ampio spazio. Esiste uno spessore ottimale che deve essere mantenuto.

Il Materiale di Carica

Lo stato fisico del metallo che carichi (la carica) è fondamentale. Una carica densamente impacchettata con spazi d'aria minimi consente al campo magnetico di agire su più metallo contemporaneamente, portando a una fusione rapida ed efficiente.

Rottami sciolti, oleosi o bagnati sono altamente inefficienti. L'energia viene prima sprecata bruciando contaminanti e umidità prima ancora di iniziare a riscaldare il metallo.

Comprendere i Compromessi e le Trappole Comuni

Raggiungere la massima efficienza richiede di evitare le comuni trappole operative che privilegiano la convenienza a breve termine rispetto alle prestazioni a lungo termine.

Trascurare la Manutenzione dei Refrattari

Spingere un rivestimento refrattario al suo limite assoluto per evitare tempi di inattività è una falsa economia. Sebbene possa far risparmiare sulla manodopera a breve termine, l'efficienza elettrica del forno diminuisce costantemente con l'usura del rivestimento, costando molto di più in energia sprecata nel tempo.

Scarse Pratiche di Carica

L'approccio del "basta buttarlo dentro" è una delle principali fonti di inefficienza. Prendendosi qualche momento in più per garantire una carica densa e ben impacchettata si ottengono dividendi significativi riducendo il tempo di fusione e il consumo totale di energia per tonnellata.

Ignorare i Dati del Sistema di Raffreddamento

Il sistema di raffreddamento ad acqua per la bobina e l'alimentazione non è solo una protezione; è uno strumento diagnostico. Il calore che rimuove è una misura diretta delle perdite elettriche e termiche del sistema. Il monitoraggio di questi dati può fornire avvisi precoci di problemi emergenti, come un elemento della bobina difettoso.

Come Applicare Questo al Tuo Progetto

Le tue azioni specifiche dovrebbero essere guidate dal tuo obiettivo operativo principale.

- Se il tuo obiettivo principale è ridurre i costi energetici: Dai priorità alla correzione del fattore di potenza e al monitoraggio diligente dei refrattari per minimizzare le perdite elettriche e termiche.

- Se il tuo obiettivo principale è aumentare la produttività: Concentrati sull'ottimizzazione delle procedure di carica con materiale denso e pulito per ridurre al minimo i tempi del ciclo di fusione.

- Se il tuo obiettivo principale è migliorare la qualità e la consistenza della fusione: Standardizza le tue procedure operative e assicurati che l'alimentazione fornisca energia costante ad ogni ciclo.

Trattando il tuo forno come un sistema integrato, puoi trasformare sistematicamente le perdite di energia in produzione utile.

Tabella Riassuntiva:

| Area Chiave | Azione Chiave | Impatto sull'Efficienza |

|---|---|---|

| Sistema Elettrico | Correggere il fattore di potenza con i condensatori | Riduce le penalità delle utenze e le perdite I²R |

| Forno Fisico | Mantenere uno spessore ottimale del rivestimento refrattario | Minimizza la perdita termica e la distanza di accoppiamento |

| Procedura Operativa | Utilizzare materiale di carica denso, pulito e asciutto | Diminuisce il tempo di fusione e l'energia per tonnellata |

| Manutenzione | Ispezionare regolarmente la bobina a induzione e il sistema di raffreddamento | Previene la dispersione di energia e garantisce prestazioni costanti |

Pronto a massimizzare le prestazioni del tuo forno a induzione?

KINTEK è specializzata nelle attrezzature da laboratorio e nei materiali di consumo che supportano operazioni di fusione efficienti. Sia che tu ti concentri sulla riduzione dei costi energetici, sull'aumento della produttività o sul miglioramento della qualità della fusione, la nostra esperienza può aiutarti a ottimizzare l'intero sistema.

Contatta oggi i nostri esperti per discutere come possiamo aiutarti a raggiungere un'efficienza e una produttività superiori nel tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente