Nella sua essenza, la creazione di un film sottile semiconduttore è un atto di costruzione controllata a livello atomico. Questi film sono realizzati mediante deposizione, un processo in cui il materiale viene trasferito con cura su una base, o substrato, per costruire uno o più strati che possono essere sottili quanto pochi atomi. Le due famiglie principali di tecniche utilizzate per raggiungere questo obiettivo sono la Deposizione Chimica da Vapore (CVD) e la Deposizione Fisica da Vapore (PVD).

La sfida fondamentale nella realizzazione di un film sottile semiconduttore non riguarda solo la creazione di uno strato sottile; riguarda la disposizione impeccabile degli atomi per costruire una struttura perfetta e ultrapura. La scelta del metodo di produzione è quindi dettata dal materiale specifico, dalla purezza richiesta e dalla complessità della struttura atomica necessaria per il dispositivo finale.

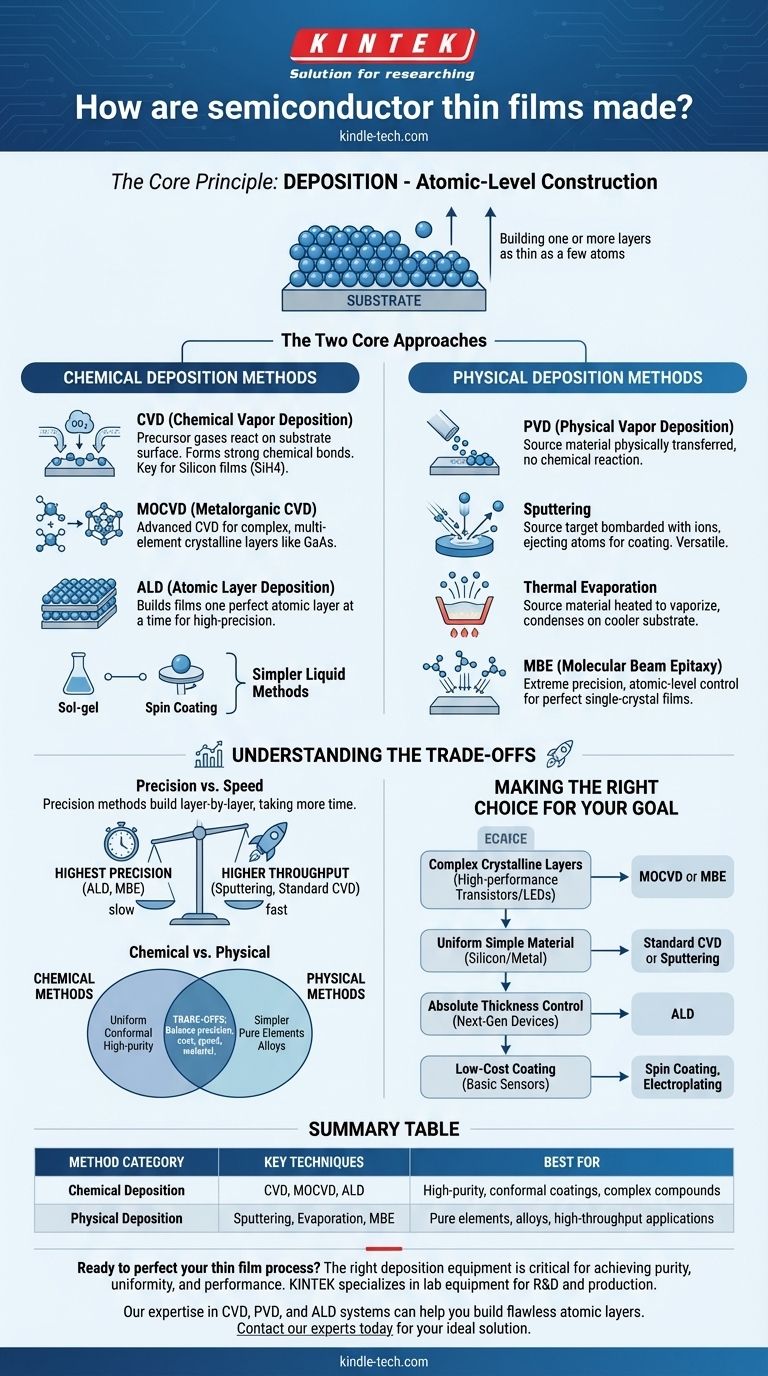

Il Principio Fondamentale: La Deposizione

Cos'è la Deposizione?

La deposizione è la sintesi controllata di un materiale sotto forma di film sottile. Pensala come dipingere con singoli atomi o molecole.

L'obiettivo è costruire uno strato, o più strati, su un substrato con un controllo preciso del suo spessore, della composizione chimica e della struttura fisica.

Perché è il Concetto Centrale?

Le proprietà di un dispositivo a semiconduttore, dal transistor di un chip per computer allo strato di assorbimento della luce di un pannello solare, sono definite dalla qualità dei suoi film sottili.

Anche pochi atomi fuori posto o una minima impurità possono creare un difetto che compromette completamente le prestazioni del dispositivo. Pertanto, l'intero processo di produzione è ottimizzato per una deposizione perfetta e ripetibile.

I Due Approcci Fondamentali: Chimico vs. Fisico

Quasi tutte le tecniche di produzione avanzate rientrano in due categorie, distinte dal modo in cui trasferiscono il materiale sul substrato.

Metodi di Deposizione Chimica

Nei metodi chimici, gas o liquidi precursori reagiscono sulla superficie del substrato, lasciando dietro di sé il materiale solido desiderato.

La Deposizione Chimica da Vapore (CVD) è una tecnica fondamentale. Gas precursori, come il silano (SiH4) per i film di silicio, vengono introdotti in un reattore dove si decompongono e depositano atomi sul substrato, formando forti legami chimici.

Per strati cristallini più complessi e multi-elemento come l'arseniuro di gallio, viene utilizzata una versione più avanzata chiamata CVD Metallo-Organica (MOCVD).

Altri metodi chimici includono la Deposizione a Strati Atomici (ALD), che costruisce i film un perfetto strato atomico alla volta, e tecniche più semplici basate su liquidi come il sol-gel o lo spin coating per applicazioni meno esigenti.

Metodi di Deposizione Fisica

Nei metodi fisici, il materiale sorgente viene spostato fisicamente e trasferito sul substrato senza una reazione chimica.

La Deposizione Fisica da Vapore (PVD) è una categoria ampia che include diverse tecniche chiave.

Un metodo comune è lo sputtering, in cui un bersaglio sorgente viene bombardato da ioni ad alta energia, sbalzando via atomi che poi viaggiano e rivestono il substrato.

Un altro è l'evaporazione termica, in cui il materiale sorgente (spesso in forma di pellet o granuli) viene riscaldato sottovuoto fino a quando non vaporizza. Questi atomi vaporizzati viaggiano quindi in linea retta e si condensano sul substrato più freddo, formando il film.

Metodi più sofisticati come l'Epitassia a Fascio Molecolare (MBE) offrono una precisione estrema, depositando materiale con controllo a livello atomico per far crescere film monocristallini perfetti.

Comprendere i Compromessi

Nessun singolo metodo è universalmente superiore. La scelta comporta il bilanciamento tra precisione, costo, velocità e i requisiti specifici del materiale.

Chimico contro Fisico

I metodi chimici come la CVD eccellono nella creazione di film uniformi e legati chimicamente che si conformano bene a topografie superficiali complesse. Sono ideali per produrre semiconduttori composti di elevata purezza.

I metodi fisici come lo sputtering sono spesso più semplici e versatili per depositare elementi puri e leghe. Tuttavia, possono essere meno efficaci nel rivestire superfici intricate e non piatte.

Precisione contro Velocità

Le tecniche che offrono la massima precisione, come la Deposizione a Strati Atomici (ALD) e l'Epitassia a Fascio Molecolare (MBE), sono intrinsecamente lente perché costruiscono il film un livello atomico alla volta.

I metodi ad alta produttività come lo sputtering o la CVD standard sono più veloci ed economici per applicazioni in cui la perfezione a livello atomico non è la priorità assoluta. La scelta finale dipende sempre dai requisiti di prestazione del dispositivo elettronico.

Fare la Scelta Giusta per il Tuo Obiettivo

Le esigenze specifiche della tua applicazione determineranno la strategia di deposizione ideale.

- Se la tua attenzione principale è creare strati cristallini complessi e di elevata purezza per transistor o LED ad alte prestazioni: MOCVD o MBE sono gli standard del settore per ottenere la perfezione strutturale necessaria.

- Se la tua attenzione principale è depositare uno strato uniforme di un materiale semplice come il silicio o un metallo: La CVD standard o un metodo PVD come lo sputtering offrono un equilibrio affidabile tra qualità ed efficienza di produzione.

- Se la tua attenzione principale è il controllo assoluto dello spessore con precisione a livello atomico per dispositivi di prossima generazione: ALD è la scelta superiore, fornendo una conformità e un controllo senza pari, uno strato alla volta.

- Se la tua attenzione principale è un rivestimento a basso costo per applicazioni meno critiche come sensori di base o strati protettivi: Metodi più semplici basati su liquidi come lo spin coating o persino l'elettrodeposizione possono essere sufficienti.

Padroneggiare la deposizione di film sottili è l'abilità fondamentale che abilita l'intera moderna industria elettronica.

Tabella Riassuntiva:

| Categoria del Metodo | Tecniche Chiave | Ideale Per |

|---|---|---|

| Deposizione Chimica | CVD, MOCVD, ALD | Rivestimenti conformi e di elevata purezza, composti complessi |

| Deposizione Fisica | Sputtering, Evaporazione, MBE | Elementi puri, leghe, applicazioni ad alta produttività |

Pronto a perfezionare il tuo processo di film sottili? La giusta attrezzatura di deposizione è fondamentale per ottenere la purezza, l'uniformità e le prestazioni richieste dalle tue applicazioni semiconduttrici. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, servendo le esigenze precise dei laboratori di R&S e produzione. La nostra esperienza nei sistemi CVD, PVD e ALD può aiutarti a costruire strati atomici impeccabili. Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e trovare la soluzione ideale per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD