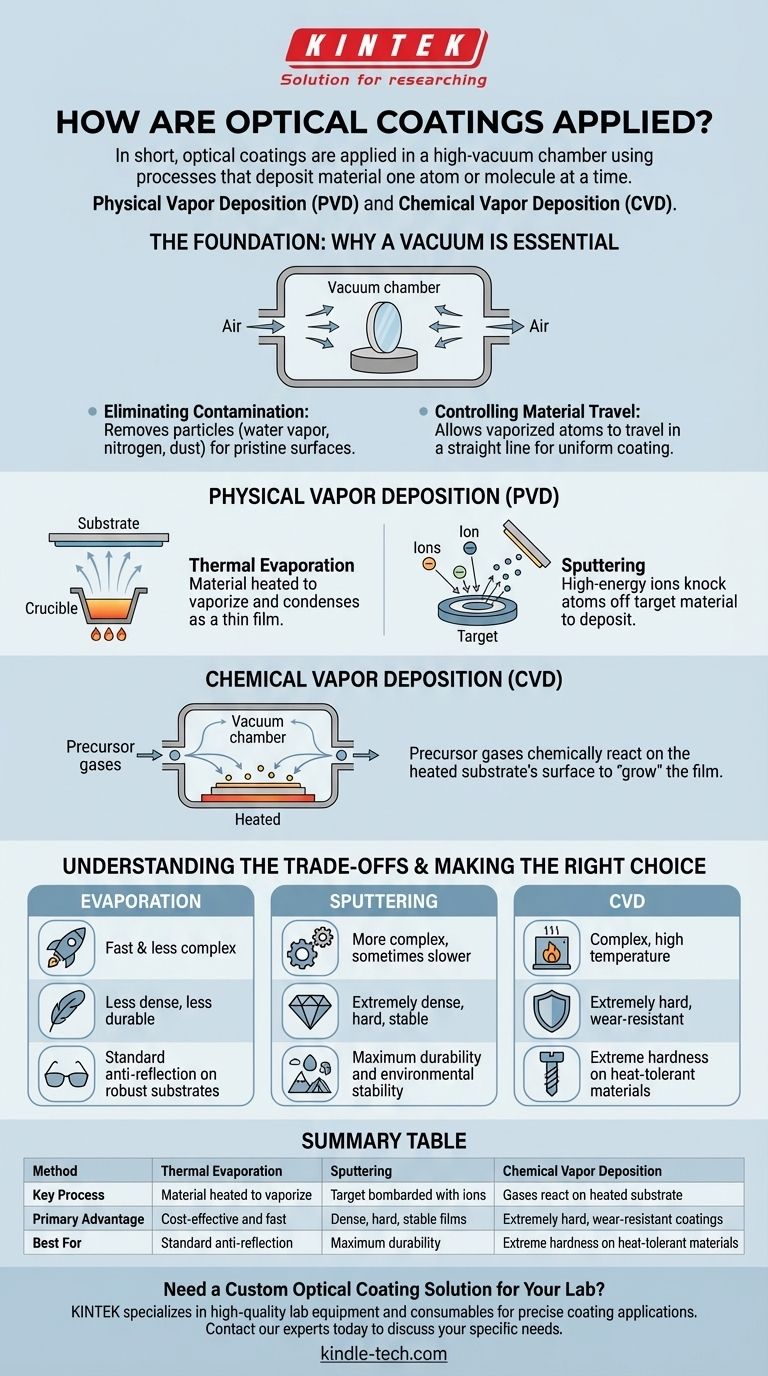

In sintesi, i rivestimenti ottici vengono applicati in una camera ad alto vuoto utilizzando processi che depositano il materiale un atomo o una molecola alla volta. Le due famiglie dominanti di metodi sono la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD). Questo controllo a livello atomico è ciò che consente la creazione di strati incredibilmente sottili e precisi che manipolano la luce.

Il principio fondamentale non è "dipingere" una superficie, ma costruirne una nuova. Tutti i metodi moderni di rivestimento ottico si basano su un ambiente a vuoto altamente controllato per depositare film di materiale ultra-sottili, consentendo un controllo preciso sulla struttura, la densità e le proprietà ottiche del rivestimento.

La Base: Perché il Vuoto è Essenziale

Prima che venga applicato qualsiasi rivestimento, il componente ottico (il substrato) viene posizionato all'interno di una camera a vuoto sigillata. L'aria viene quindi aspirata per creare un ambiente a pressione estremamente bassa. Questo passaggio è inderogabile per due ragioni fondamentali.

Eliminare la Contaminazione

L'atmosfera normale è piena di particelle come vapore acqueo, azoto e polvere. Queste particelle contaminerebbero il rivestimento, creando imperfezioni che degraderebbero o distruggerebbero le sue prestazioni ottiche. Un vuoto garantisce un ambiente incontaminato.

Controllare il Viaggio del Materiale

Nel vuoto, ci sono pochissime molecole d'aria con cui il materiale di rivestimento può collidere. Ciò consente agli atomi vaporizzati di viaggiare in linea retta dalla loro sorgente direttamente alla superficie ottica, garantendo un rivestimento uniforme e prevedibile.

Deposizione Fisica da Vapore (PVD): L'Approccio "Fisico"

La PVD comprende un gruppo di metodi in cui un materiale viene convertito in vapore attraverso mezzi puramente fisici e quindi condensato sul substrato. Questa è la categoria più comune per i rivestimenti ottici di precisione.

Evaporazione Termica

Questa è una tecnica PVD fondamentale. Il materiale di rivestimento, contenuto in una piccola crogiolo o "barchetta", viene riscaldato fino a quando non evapora. Il vapore risultante sale attraverso il vuoto e condensa sui componenti ottici più freddi, formando un film sottile.

Sputtering (Pulverizzazione Catodica)

Nello sputtering, un blocco solido del materiale di rivestimento, noto come "bersaglio", viene bombardato con ioni ad alta energia (tipicamente da un gas inerte come l'argon). Questa collisione energetica agisce come una sabbiatura subatomica, staccando singoli atomi dal bersaglio. Questi atomi espulsi viaggiano quindi e si depositano sul substrato.

Deposizione Chimica da Vapore (CVD): L'Approccio "Chimico"

A differenza della PVD, la Deposizione Chimica da Vapore (CVD) comporta una reazione chimica sulla superficie dell'ottica stessa.

Come Funziona la CVD

Nella CVD, uno o più gas precursori volatili vengono introdotti nella camera. Questi gas reagiscono o si decompongono sulla superficie del substrato riscaldato per produrre il rivestimento solido desiderato. Questo processo essenzialmente "fa crescere" il film chimicamente piuttosto che semplicemente depositarlo fisicamente.

Comprendere i Compromessi

La scelta del metodo è guidata dalle prestazioni richieste, dai costi e dal tipo di materiale ottico da rivestire. Ogni processo presenta vantaggi e svantaggi distinti.

Evaporazione: Velocità vs. Densità

L'evaporazione termica è spesso più veloce e meno complessa di altri metodi, rendendola economicamente vantaggiosa per molte applicazioni. Tuttavia, i film risultanti possono talvolta essere meno densi e durevoli, rendendoli più suscettibili ai cambiamenti ambientali.

Sputtering: Densità vs. Complessità

Lo sputtering produce rivestimenti estremamente densi, duri e stabili. Ciò li rende ideali per applicazioni che richiedono elevata durabilità. Il compromesso è spesso un processo di deposizione più complesso e talvolta più lento.

CVD: Durabilità vs. Alta Temperatura

La CVD può produrre alcuni dei rivestimenti più duri e resistenti all'usura disponibili. Tuttavia, il processo richiede tipicamente temperature del substrato molto elevate, che possono danneggiare molti materiali ottici sensibili come la plastica o alcuni tipi di vetro.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del processo di rivestimento corretto è fondamentale per ottenere il risultato desiderato per il tuo sistema ottico.

- Se la tua attenzione principale è l'antiriflesso standard su substrati robusti: L'evaporazione termica fornisce spesso il miglior equilibrio tra prestazioni e costo.

- Se la tua attenzione principale è la massima durabilità e stabilità ambientale: Lo sputtering è la scelta superiore per la sua struttura del film densa e stabile.

- Se la tua attenzione principale è la durezza estrema su un materiale resistente al calore: La CVD è il metodo di riferimento per creare superfici altamente resilienti e resistenti all'usura.

Comprendere questi processi fondamentali ti consente di specificare e reperire rivestimenti che soddisfino le esigenze precise della tua applicazione.

Tabella Riassuntiva:

| Metodo | Processo Chiave | Vantaggio Principale | Ideale Per |

|---|---|---|---|

| Evaporazione Termica | Il materiale viene riscaldato per vaporizzare nel vuoto | Economico e veloce | Antiriflesso standard su substrati robusti |

| Sputtering | Il materiale bersaglio viene bombardato con ioni per espellere gli atomi | Produce film densi, duri e stabili | Massima durabilità e stabilità ambientale |

| Deposizione Chimica da Vapore | I gas reagiscono sulla superficie del substrato riscaldato | Crea rivestimenti estremamente duri e resistenti all'usura | Durezza estrema su materiali resistenti al calore |

Hai bisogno di una soluzione di rivestimento ottico personalizzata per il tuo laboratorio?

La selezione del metodo di deposizione corretto è fondamentale per le prestazioni del tuo sistema ottico. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per applicazioni di rivestimento di precisione. La nostra esperienza assicura che tu ottenga la durabilità, la precisione e la stabilità che la tua ricerca richiede.

Lascia che ti aiutiamo a migliorare i tuoi componenti ottici. Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e scoprire la soluzione di rivestimento ideale per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace Tubolare per CVD Multi Zone Macchina Deposizione Chimica da Vapore Sistema Camera Attrezzatura

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura