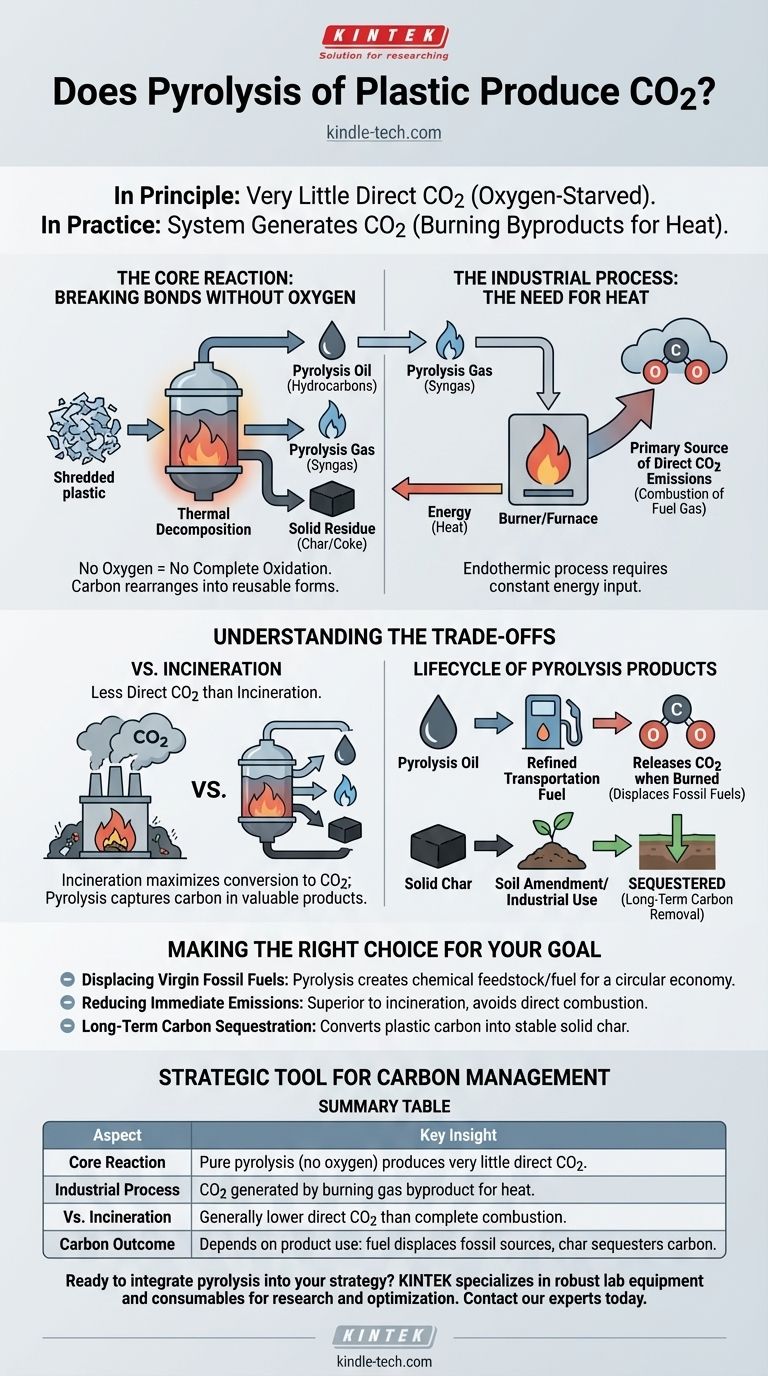

In linea di principio, la pirolisi pura della plastica produce pochissima CO2 diretta. Questo perché il processo prevede il riscaldamento dei rifiuti plastici in un ambiente con poco o nessun ossigeno. Tuttavia, in pratica, un sistema completo di pirolisi della plastica genera CO2, principalmente dalla combustione dei propri sottoprodotti gassosi per alimentare la reazione.

La distinzione critica è tra la reazione chimica centrale e l'impianto industriale nel suo complesso. Mentre la reazione di pirolisi stessa, priva di ossigeno, minimizza la formazione di CO2, l'energia necessaria per far funzionare il processo è tipicamente generata bruciando i sottoprodotti, che è la principale fonte di emissioni di CO2.

La Reazione vs. L'Impianto: Due Fonti di Emissioni

Comprendere il profilo ambientale della pirolisi della plastica richiede di separare il cambiamento chimico fondamentale dalle realtà ingegneristiche di un impianto operativo.

La Reazione Centrale: Rompere i Legami Senza Ossigeno

La pirolisi è un processo di decomposizione termica. Invece di bruciare la plastica (che richiede ossigeno), utilizza un calore intenso per rompere le lunghe catene polimeriche in molecole più piccole e più preziose.

Senza ossigeno sufficiente, gli atomi di carbonio nella plastica non possono ossidarsi completamente per formare anidride carbonica (CO2). Invece, si riorganizzano per formare tre prodotti primari:

- Olio di Pirolisi: Una miscela liquida di vari idrocarburi, simile al petrolio greggio.

- Gas di Pirolisi (Syngas): Una miscela di gas infiammabili come idrogeno, metano e monossido di carbonio.

- Residuo Solido (Char/Coke): Un materiale solido, ricco di carbonio.

Il Processo Industriale: La Necessità di Calore

La reazione di pirolisi è endotermica, il che significa che richiede un apporto costante di energia significativa per mantenere le alte temperature necessarie a scomporre la plastica.

Il modo più economicamente vantaggioso per fornire questo calore è utilizzare una parte del gas di pirolisi prodotto durante il processo. Questo gas viene reindirizzato a un bruciatore o a un forno per riscaldare il reattore principale. Quando questo gas combustibile viene bruciato, i suoi componenti contenenti carbonio (come metano e monossido di carbonio) reagiscono con l'ossigeno dell'aria, rilasciando la loro energia e producendo CO2. Questa è la principale fonte di emissioni dirette di CO2 da un impianto di pirolisi.

Comprendere i Compromessi

Nessuna tecnologia è una soluzione perfetta. Il valore della pirolisi risiede nel modo in cui si confronta con le alternative e nel modo in cui i suoi prodotti vengono utilizzati.

Pirolisi vs. Incenerimento

Rispetto all'incenerimento (bruciare la plastica per produrre energia), la pirolisi generalmente rilascia meno CO2 nell'impianto. L'intero scopo dell'incenerimento è la combustione completa dei rifiuti in un ambiente ricco di ossigeno, che massimizza la conversione immediata del carbonio della plastica in CO2. La pirolisi, al contrario, mira a catturare quel carbonio sotto forma di un olio riutilizzabile o di un char solido stabile.

Il Ciclo di Vita dei Prodotti di Pirolisi

L'impronta di carbonio finale dipende da cosa succede ai prodotti finali.

Se l'olio di pirolisi viene raffinato e utilizzato come combustibile per i trasporti, il carbonio che contiene verrà rilasciato come CO2 quando quel combustibile sarà infine bruciato. Il vantaggio, tuttavia, è lo spostamento dei combustibili fossili che altrimenti sarebbero stati estratti dal terreno.

Se il char solido viene utilizzato come ammendante del suolo (biochar) o per altri scopi industriali, quel carbonio viene effettivamente sequestrato, mantenendolo fuori dall'atmosfera per lunghi periodi. Questo rappresenta un vero percorso di rimozione del carbonio.

Fare la Scelta Giusta per il Tuo Obiettivo

La valutazione della pirolisi della plastica richiede chiarezza sull'esito ambientale desiderato.

- Se il tuo obiettivo principale è sostituire i combustibili fossili vergini: La pirolisi è uno strumento potente per convertire i rifiuti plastici in una materia prima chimica o in un combustibile, creando un'economia più circolare.

- Se il tuo obiettivo principale è ridurre le emissioni immediate dalla gestione dei rifiuti: La pirolisi è tipicamente superiore all'incenerimento perché evita la combustione diretta e completa della plastica in CO2 atmosferica.

- Se il tuo obiettivo principale è il sequestro a lungo termine del carbonio: Il processo offre un beneficio unico convertendo una parte significativa del carbonio della plastica in un char solido stabile che può essere immagazzinato.

In definitiva, considerare la pirolisi della plastica non come una panacea a zero emissioni, ma come uno strumento strategico per la gestione del carbonio e il recupero delle risorse, fornisce il percorso più chiaro da seguire.

Tabella Riepilogativa:

| Aspetto | Intuizione Chiave |

|---|---|

| Reazione Centrale | La pirolisi pura (senza ossigeno) produce pochissima CO2 diretta scomponendo la plastica in olio, gas e char. |

| Processo Industriale | La CO2 viene generata bruciando il sottoprodotto gassoso del processo per alimentare la reazione ad alta intensità energetica. |

| Vs. Incenerimento | La pirolisi evita la combustione completa e immediata della plastica, con conseguenti emissioni dirette di CO2 generalmente inferiori. |

| Esito del Carbonio | Dipende dall'uso del prodotto: l'olio sostituisce i combustibili fossili; il char stabile può sequestrare il carbonio a lungo termine. |

Pronto a integrare la pirolisi nella tua strategia di gestione dei rifiuti o di recupero delle risorse?

In KINTEK, siamo specializzati nella fornitura di robuste attrezzature da laboratorio e materiali di consumo per aiutarti a ricercare, sviluppare e ottimizzare i processi di pirolisi. Che tu sia un ricercatore focalizzato sul sequestro del carbonio o un ingegnere che sviluppa una soluzione per l'economia circolare, i nostri strumenti possono supportare i tuoi obiettivi per una gestione efficiente e sostenibile dei rifiuti plastici.

Contatta oggi i nostri esperti per discutere come KINTEK può attrezzare il tuo laboratorio per il successo.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Come i forni a reazione ad alta temperatura controllano gli MMC in situ? Padronanza della precisione del materiale e dell'integrità strutturale

- Qual è la differenza tra pirolisi, combustione e gassificazione? Una guida alle tecnologie di conversione termica

- Perché sono necessarie alte temperature durante la sinterizzazione degli acciai inossidabili? Ottieni risultati puri e ad alta densità

- Qual è la temperatura necessaria per la pirolisi dei rifiuti? Una guida per ottimizzare il processo di conversione dei rifiuti in valore

- Quali sono le caratteristiche delle modalità di movimento del letto a scorrimento, cedimento e rotolamento? Ottimizza il tuo processo rotativo