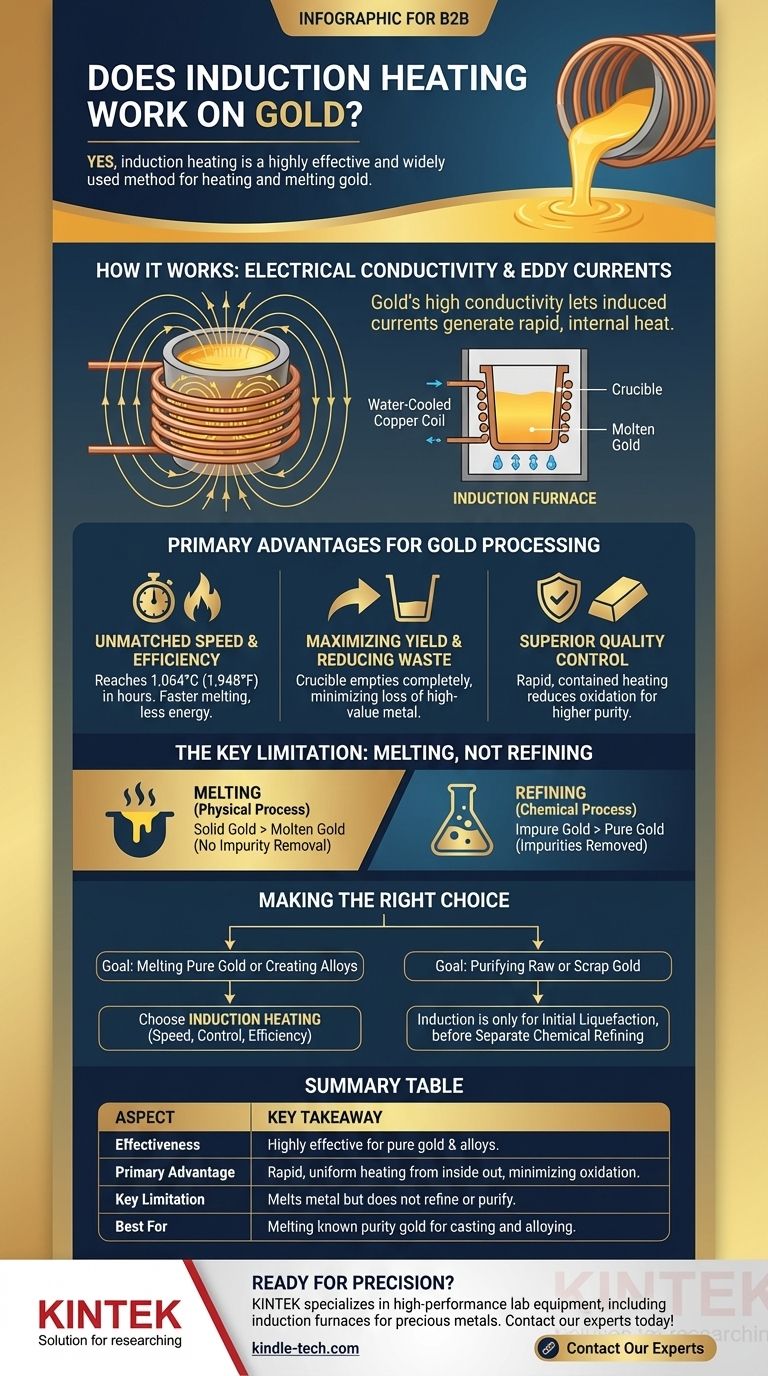

Sì, il riscaldamento a induzione è un metodo altamente efficace e ampiamente utilizzato per riscaldare e fondere l'oro. Il processo è apprezzato nelle applicazioni metallurgiche per la sua velocità, efficienza e l'alto grado di controllo che offre sul processo di fusione, il che aiuta a preservare la qualità del metallo.

La tecnologia a induzione è una scelta industriale preferita per la lavorazione dell'oro, non solo perché funziona, ma perché eccelle nella fusione dell'oro puro e nella creazione di leghe rapidamente e con sprechi minimi. La sua principale limitazione, tuttavia, è che fonde il metallo senza raffinarlo.

Come il riscaldamento a induzione interagisce con l'oro

Il riscaldamento a induzione è un processo senza contatto che utilizza campi elettromagnetici per generare calore direttamente all'interno di un materiale. La sua efficacia con l'oro deriva dalle proprietà fisiche intrinseche del metallo.

Il principio della conduttività elettrica

L'induzione funziona creando potenti campi magnetici alternati attorno a un crogiolo contenente l'oro. Questo campo induce forti correnti elettriche, note come correnti parassite, direttamente all'interno dell'oro stesso.

Poiché l'oro è un eccellente conduttore elettrico, queste correnti fluiscono facilmente, generando calore rapido e intenso attraverso la resistenza elettrica. Ciò consente all'oro di fondere dall'interno verso l'esterno, offrendo un riscaldamento uniforme ed efficiente.

L'attrezzatura standard: Forni a induzione

Il processo viene tipicamente eseguito in un forno a induzione. Questa attrezzatura consiste in una bobina di rame raffreddata ad acqua che genera il campo magnetico e un crogiolo (spesso fatto di grafite o ceramica) che contiene l'oro.

Il design assicura che l'energia venga trasferita direttamente all'oro con pochissimo spreco, rendendolo un metodo altamente efficiente dal punto di vista energetico.

I principali vantaggi per la lavorazione dell'oro

L'uso dell'induzione per la fusione dell'oro offre numerosi vantaggi distinti rispetto ai metodi tradizionali, in particolare in termini di velocità, riduzione degli sprechi e qualità del prodotto finale.

Velocità ed efficienza ineguagliabili

I forni a induzione possono portare l'oro al suo punto di fusione di 1.064°C (1.948°F) in poche ore, una riduzione significativa rispetto ad altri tipi di forni. Questo processo di fusione accelerato minimizza il consumo energetico e aumenta la produttività.

Massimizzare la resa e ridurre gli sprechi

Un vantaggio operativo chiave è che i forni a induzione possono essere completamente svuotati del loro contenuto fuso dopo una fusione. Questa caratteristica è fondamentale quando si lavora con un materiale di alto valore come l'oro, poiché garantisce una perdita minima di metallo tra i lotti.

Controllo qualità superiore

Il processo di riscaldamento rapido e contenuto riduce l'opportunità di ossidazione e contaminazione da gas atmosferici. Ciò si traduce in una maggiore qualità e purezza dell'oro fuso finale, essenziale per le applicazioni di legatura e fusione.

Comprendere la limitazione chiave: Nessuna raffinazione

Sebbene il riscaldamento a induzione sia eccezionale per la fusione, è fondamentale comprenderne il principale compromesso: non raffina il metallo.

Fusione vs. Raffinazione

La fusione è il processo di cambiamento di una sostanza dallo stato solido a quello liquido. La raffinazione, d'altra parte, è un processo chimico che rimuove le impurità per aumentare il grado o la purezza del metallo.

Il riscaldamento a induzione è un processo fisico. Fonderà efficientemente tutto ciò che si trova nel crogiolo—oro e qualsiasi altro metallo di base mescolato—senza separarli.

Quando l'induzione è lo strumento giusto

Poiché offre poca o nessuna capacità di raffinazione, l'induzione è più adatta per fondere oro di purezza nota. È ideale per applicazioni come la creazione di leghe d'oro specifiche (ad esempio, oro 14k o 18k) o per la fusione e la formazione di oro puro in nuove forme.

Scegliere il giusto per il tuo obiettivo

La scelta del metodo di riscaldamento giusto dipende interamente dal tuo materiale di partenza e dal risultato desiderato.

- Se il tuo obiettivo principale è fondere oro puro o creare leghe precise: Il riscaldamento a induzione è la scelta superiore per la sua velocità, controllo ed efficienza.

- Se il tuo obiettivo principale è purificare oro grezzo o di scarto: L'induzione è solo un passo iniziale per liquefare il materiale prima che subisca processi di raffinazione chimica separati.

In definitiva, comprendere questa distinzione è fondamentale per utilizzare efficacemente il riscaldamento a induzione nel tuo lavoro con i metalli preziosi.

Tabella riassuntiva:

| Aspetto | Punto chiave |

|---|---|

| Efficacia | Altamente efficace per fondere oro puro e creare leghe. |

| Vantaggio principale | Riscaldamento rapido e uniforme dall'interno verso l'esterno, minimizzando l'ossidazione. |

| Limitazione chiave | Fonde il metallo ma non lo raffina o purifica. |

| Ideale per | Fondere oro di purezza nota per la fusione e la legatura. |

Pronto a migliorare la tua lavorazione dell'oro con precisione ed efficienza?

KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi forni a induzione ideali per la fusione dell'oro e di altri metalli preziosi. Le nostre soluzioni offrono la velocità, il controllo e gli sprechi minimi di cui hai bisogno per risultati superiori nella creazione di leghe e nella fusione.

Contatta i nostri esperti oggi per trovare la soluzione di riscaldamento a induzione perfetta per le esigenze specifiche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Cos'è un forno per trattamento termico sottovuoto? La guida definitiva alla lavorazione in atmosfera controllata

- Come funziona il processo di trattamento termico? Personalizza le proprietà dei materiali per la tua applicazione

- Qual è il processo di tempra sottovuoto? Ottenere una durezza superiore con una finitura superficiale impeccabile

- Quali sono i diversi tipi di processo di trattamento termico per l'acciaio? Adattare resistenza, durezza e tenacità

- Qual è la differenza tra ricottura, tempra e rinvenimento? Padroneggiare le proprietà dei metalli per il tuo laboratorio