Sì, i forni a induzione non sono solo compatibili con l'alluminio, ma sono spesso la tecnologia preferita per fonderlo. Sono utilizzati in un'ampia gamma di applicazioni, dagli stabilimenti di fusione industriali su larga scala che convertono l'allumina in alluminio puro alle fonderie specializzate che creano leghe ad alte prestazioni. Il processo è apprezzato per la sua velocità, efficienza energetica e l'alto grado di controllo che offre.

Il vantaggio fondamentale dell'utilizzo di un forno a induzione per l'alluminio non è solo la sua capacità di fondere il metallo, ma la sua capacità di farlo con eccezionale efficienza e precisione, portando a leghe di qualità superiore e a un migliore controllo del processo rispetto ai metodi tradizionali a combustione.

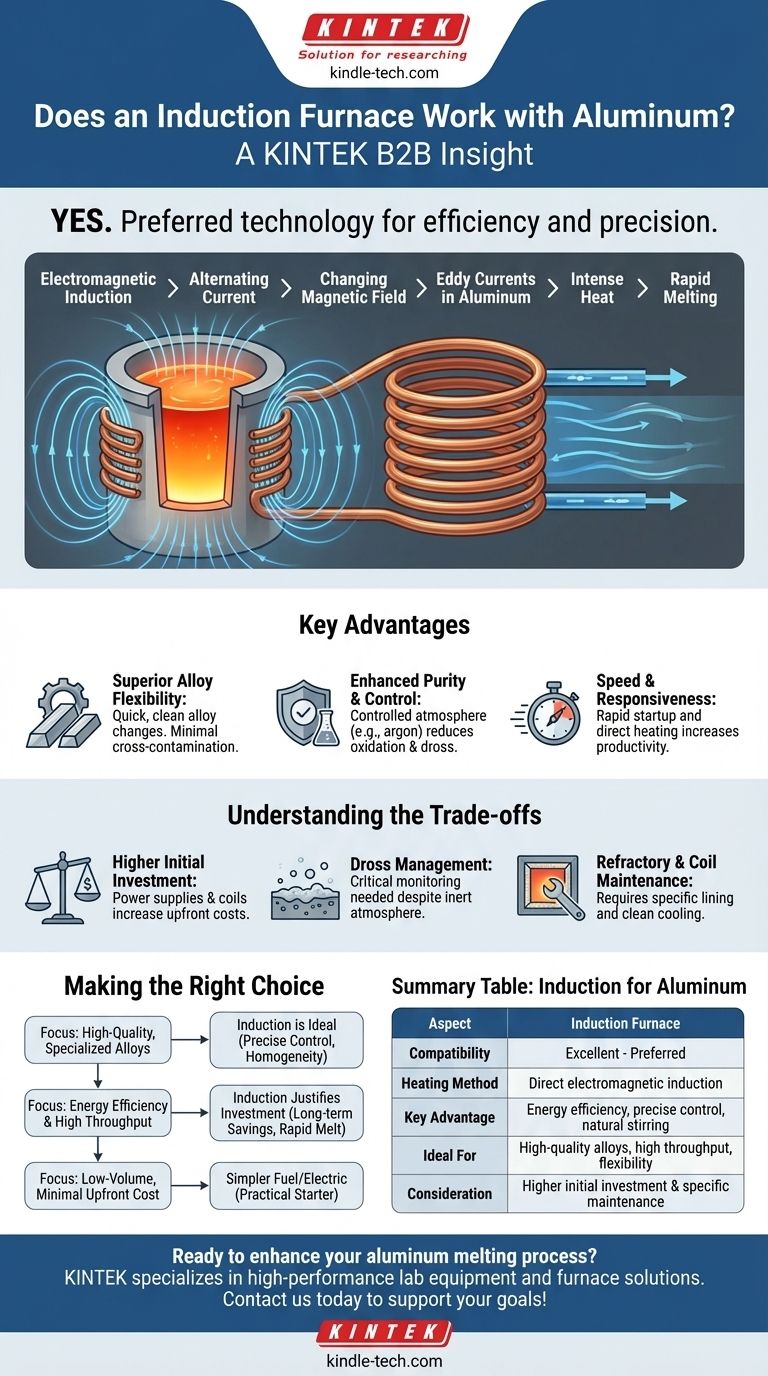

Come funziona il riscaldamento a induzione per l'alluminio

L'efficacia di un forno a induzione deriva dal suo metodo unico di generazione di calore direttamente all'interno del metallo stesso, anziché trasferirlo da una fonte esterna.

Il principio dell'induzione elettromagnetica

Un forno a induzione utilizza una bobina di tubo di rame raffreddato ad acqua. Quando una potente corrente alternata scorre attraverso questa bobina, crea un campo magnetico forte e in rapida evoluzione. Questo campo magnetico penetra nell'alluminio posto all'interno del forno, inducendo potenti correnti elettriche—note come correnti parassite (eddy currents)—all'interno del metallo. La naturale resistenza elettrica dell'alluminio fa sì che queste correnti generino un calore intenso, portando a una rapida fusione.

Efficienza energetica intrinseca

Poiché il calore viene generato direttamente all'interno della carica di alluminio, la perdita di energia verso l'ambiente circostante è ridotta al minimo. Ciò rende il processo significativamente più efficiente dal punto di vista energetico rispetto ai forni a combustione, dove una grande parte del calore viene dispersa attraverso le pareti del forno e i gas di scarico. Questa efficienza è fondamentale nella lavorazione dell'alluminio, che è notoriamente ad alta intensità energetica.

Il vantaggio dell'agitazione elettromagnetica

Una caratteristica unica della fusione a induzione è la naturale azione di agitazione creata dai campi magnetici. Questo movimento assicura che il bagno di alluminio fuso abbia una temperatura uniforme e che eventuali elementi leganti aggiunti siano mescolati in modo approfondito e omogeneo. Ciò si traduce in un prodotto finale più omogeneo e costante.

Vantaggi chiave per la lavorazione dell'alluminio

Per le applicazioni che richiedono alta qualità e flessibilità, i forni a induzione senza crogiolo offrono diversi vantaggi distinti.

Flessibilità superiore delle leghe

I forni a induzione consentono cambi molto rapidi e puliti tra diverse leghe di alluminio. Poiché non c'è combustione e il forno può essere svuotato completamente, il rischio di contaminazione incrociata tra i lotti è minimo. Questo è ideale per le fonderie che producono una varietà di materiali specializzati.

Purezza e controllo migliorati

Il processo consente la fusione in atmosfera controllata. Utilizzando una copertura di gas inerte (come l'argon), l'alluminio fuso può essere protetto dall'ossigeno presente nell'aria. Ciò riduce drasticamente la formazione di ossidi, o "scoria", migliorando la pulizia del metallo e la resa—un fattore critico per le applicazioni esigenti nell'aerospaziale e nella fusione commerciale.

Velocità e reattività

I forni a induzione possono essere avviati e arrestati molto rapidamente. Il metodo di riscaldamento diretto porta il metallo alla temperatura molto più velocemente rispetto ai forni che devono prima riscaldare una grande camera refrattaria. Questa velocità operativa aumenta la produttività e la flessibilità.

Comprendere i compromessi

Sebbene altamente efficaci, le tecnologie a induzione presentano una serie di considerazioni che devono essere gestite per risultati ottimali.

Maggiore investimento iniziale

Lo svantaggio principale dei sistemi a forno a induzione è il loro costo di capitale iniziale. Gli alimentatori, i sistemi di controllo e le bobine raffreddate ad acqua li rendono più costosi da acquistare e installare rispetto ai forni più semplici a gas o a resistenza.

La gestione della scoria è ancora critica

Sebbene un'atmosfera inerte aiuti, l'alta affinità dell'alluminio per l'ossigeno fa sì che la gestione della scoria sia sempre una preoccupazione. La vigorosa azione di agitazione, sebbene benefica per la miscelazione, può aumentare l'area superficiale esposta a qualsiasi ossigeno residuo, accelerando potenzialmente la formazione di scoria se il processo non è controllato attentamente.

Manutenzione del refrattario e della bobina

Il rivestimento interno del forno (il refrattario) deve essere scelto specificamente per resistere all'attacco chimico dell'alluminio fuso. Allo stesso modo, la bobina di induzione in rame è un componente critico che richiede acqua di raffreddamento pulita e ispezioni regolari per prevenire guasti, che possono essere costosi e pericolosi.

Fare la scelta giusta per il tuo obiettivo

In definitiva, la decisione di utilizzare un forno a induzione dipende dal bilanciamento dei costi rispetto ai requisiti di prestazione.

- Se la tua attenzione principale è la produzione di leghe di alluminio specializzate di alta qualità: Un forno a induzione è la scelta ideale grazie al suo preciso controllo della temperatura, all'omogeneità della lega e alle opzioni per il controllo dell'atmosfera.

- Se la tua attenzione principale è l'efficienza energetica e l'elevata produttività su scala industriale: I risparmi operativi a lungo termine e le rapide velocità di fusione della tecnologia a induzione spesso giustificano l'investimento iniziale.

- Se la tua attenzione principale è la fusione a basso volume con costi iniziali minimi: Un forno a combustione o a resistenza elettrica più semplice potrebbe essere un punto di partenza più pratico, sebbene mancherà del controllo avanzato e dell'efficienza dell'induzione.

Comprendendo questi fattori, puoi determinare se un forno a induzione è lo strumento strategico giusto per raggiungere i tuoi specifici obiettivi di fusione dell'alluminio.

Tabella riassuntiva:

| Aspetto | Forno a induzione per alluminio |

|---|---|

| Compatibilità | Eccellente - Preferito per molte applicazioni |

| Metodo di riscaldamento | Riscaldamento interno diretto tramite induzione elettromagnetica |

| Vantaggio chiave | Efficienza energetica, controllo preciso e agitazione naturale |

| Ideale per | Produzione di leghe di alta qualità, alta produttività e flessibilità |

| Considerazione | Investimento iniziale più elevato ed esigenze di manutenzione specifiche |

Pronto a migliorare il tuo processo di fusione dell'alluminio? KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, comprese soluzioni per forni a induzione su misura per le esigenze di laboratorio e fonderia. La nostra esperienza garantisce che otterrai l'efficienza, il controllo e la purezza necessari per risultati superiori. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi specifici di lavorazione dell'alluminio!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Come viene utilizzato il riscaldamento a induzione nell'industria e nei prodotti di consumo? Ottenere un riscaldamento rapido, pulito e preciso

- Quali sono i componenti chiave all'interno della camera a vuoto di un forno a induzione sottovuoto? Una guida all'assemblaggio di fusione centrale

- Qual è la differenza tra forno elettrico e forno a induzione? Una guida ai metodi di riscaldamento e alle applicazioni

- Qual è la differenza tra un forno a induzione a crogiolo (coreless) e un forno a induzione a canale (channel)? Una guida per ottimizzare il processo di fusione dei metalli

- Come i forni a induzione sottovuoto o ad arco facilitano la sintesi delle fasi MAX U-Al-C? Precision Heat & Purity

- Su quali materiali funziona il riscaldamento a induzione? Una guida ai metalli e alle leghe conduttive

- Come funziona il forno a induzione? Una guida alla fusione rapida e pulita dei metalli

- Qual è la funzione di un forno fusorio a induzione nella preparazione della lega FeCrAl? Garantire precisione e purezza