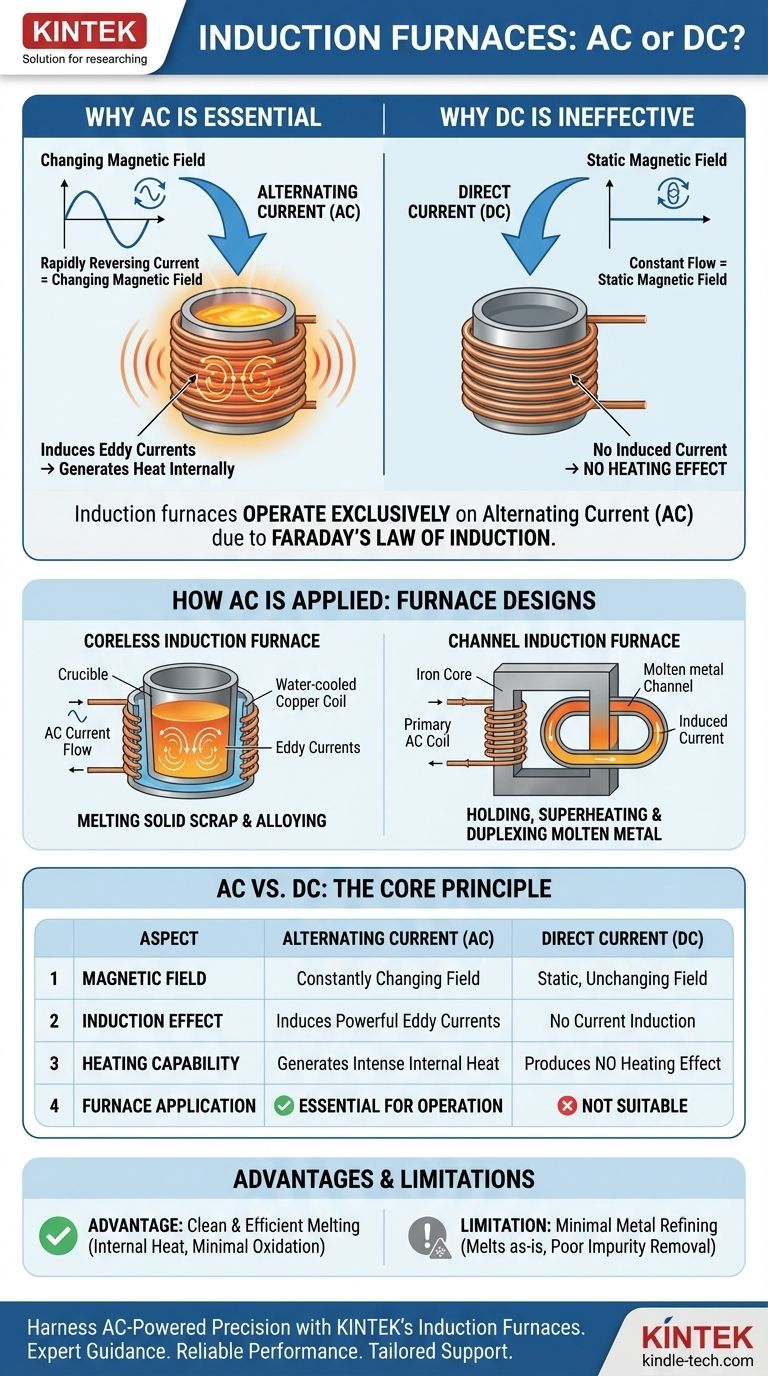

Nella loro essenza, i forni a induzione operano esclusivamente con Corrente Alternata (AC). Il loro intero principio di riscaldamento dipende fondamentalmente dai campi magnetici in continuo cambiamento che solo la CA può produrre. Un'alimentazione a Corrente Continua (DC), che crea un campo magnetico statico, sarebbe del tutto inefficace a tale scopo.

Un forno a induzione non utilizza l'elettricità come fonte di calore diretta come una semplice resistenza. Sfrutta invece le leggi dell'elettromagnetismo. La rapida e costante inversione di un flusso CA in una bobina primaria crea un potente campo magnetico mutevole che induce correnti elettriche secondarie direttamente all'interno del metallo stesso, generando un calore intenso dall'interno verso l'esterno.

Il Principio Fondamentale: Perché la CA è Essenziale

Il funzionamento di un forno a induzione è un'applicazione diretta della Legge di Induzione di Faraday. Comprendere questo principio chiarisce perché la CA non è solo una scelta, ma una necessità fisica affinché la tecnologia funzioni.

Legge di Induzione di Faraday

Questa legge fondamentale della fisica afferma che un campo magnetico mutevole indurrà una forza elettromotrice, o tensione, in qualsiasi conduttore posto al suo interno. Questa tensione indotta, a sua volta, guida una corrente elettrica.

Il Ruolo della Corrente Alternata

La Corrente Alternata è il motore di questo processo. Poiché la CA cambia rapidamente e continuamente la sua direzione e magnitudine, anche il campo magnetico che genera nella bobina primaria del forno è in costante mutamento e collasso.

Una Corrente Continua, al contrario, fluisce in un'unica direzione costante. Creerebbe un campo magnetico forte ma statico, immutabile. Questo campo statico non indurrebbe alcuna corrente nella carica metallica, non producendo alcun effetto di riscaldamento.

Generare Calore con le "Correnti Parassite" (Eddy Currents)

Le correnti indotte all'interno della carica metallica sono note come correnti parassite (eddy currents). Mentre queste potenti correnti turbinano attraverso il metallo, incontrano la naturale resistenza elettrica del materiale. Questa resistenza converte l'energia elettrica delle correnti parassite direttamente in energia termica, o calore, facendo fondere il metallo in modo efficiente.

Come Questo Principio Viene Applicato in Pratica

Sebbene il principio guidato dalla CA sia lo stesso, viene applicato in due principali configurazioni di forni menzionate nei riferimenti: il forno a crogiolo libero (coreless) e il forno a canale. Ognuno è ottimizzato per diverse applicazioni industriali.

Il Forno a Induzione a Crogiolo Libero (Coreless)

Nella configurazione a crogiolo libero, la carica metallica è posta all'interno di un crogiolo refrattario. Questo crogiolo è circondato da una bobina di rame pesante raffreddata ad acqua, attraverso la quale scorre una potente corrente alternata.

La bobina funge da avvolgimento primario di un trasformatore. La carica metallica stessa diventa l'avvolgimento secondario—una singola spira in cortocircuito. Le intense correnti parassite indotte nella carica portano a un riscaldamento rapido e diretto.

Il Forno a Induzione a Canale

Un forno a canale funziona più come un trasformatore convenzionale. Ha un nucleo di ferro con una bobina primaria a CA, che induce una corrente in un anello secondario di metallo fuso contenuto all'interno di un canale.

Questa configurazione è estremamente efficiente per mantenere, surriscaldare e legare metallo già fuso. Tuttavia, è meno adatta per fondere rottami solidi partendo da freddo rispetto al tipo a crogiolo libero.

Comprendere i Compromessi

Il metodo di riscaldamento diretto e interno dei forni a induzione offre vantaggi distinti, ma presenta anche una limitazione chiave che ne determina l'uso.

Vantaggio: Fusione Pulita ed Efficiente

Poiché il calore viene generato all'interno del metallo, il processo è incredibilmente efficiente e veloce. Consente inoltre una fusione pulita con minima perdita di leghe preziose per ossidazione, poiché non ci sono prodotti diretti di combustione.

Limitazione: Minima Raffinazione del Metallo

A differenza di un forno ad arco, un forno a induzione offre pochissima raffinazione metallurgica. Essenzialmente fonde ciò che viene inserito. Il processo non rimuove efficacemente impurità come zolfo o fosforo, il che significa che la qualità del rottame di materia prima determina direttamente la qualità del prodotto finale.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta tra i due principali tipi di forno dipende interamente dall'obiettivo operativo, poiché entrambi sono costruiti sullo stesso principio non negoziabile di induzione alimentata a CA.

- Se il tuo obiettivo principale è fondere rottami solidi e legare vari metalli: Il forno a crogiolo libero è lo standard, offrendo versatilità e potenti capacità di fusione diretta.

- Se il tuo obiettivo principale è mantenere, surriscaldare o trattare (duplexing) metallo già fuso: Il forno a canale offre una maggiore efficienza termica per mantenere la temperatura di un bagno liquido.

In definitiva, comprendere che il riscaldamento a induzione è un processo elettromagnetico dipendente dalla CA è la chiave per padroneggiarne l'applicazione in qualsiasi operazione metallurgica.

Tabella Riassuntiva:

| Aspetto | Corrente Alternata (AC) | Corrente Continua (DC) |

|---|---|---|

| Campo Magnetico | Crea un campo in costante cambiamento | Crea un campo statico, immutabile |

| Effetto di Induzione | Induce potenti correnti parassite nel metallo | Non si verifica induzione di corrente |

| Capacità di Riscaldamento | Genera intenso calore interno | Non produce alcun effetto di riscaldamento |

| Applicazione del Forno | Essenziale per tutte le operazioni dei forni a induzione | Non adatto per il riscaldamento a induzione |

Pronto a sfruttare la precisione del riscaldamento a induzione alimentato a CA per il tuo laboratorio o fonderia?

Noi di KINTEK siamo specializzati in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a induzione progettati per una fusione efficiente e pulita. Sia che tu stia lavorando metalli, leghe o materiali avanzati, le nostre soluzioni offrono un riscaldamento rapido e controllato con minima ossidazione.

Lascia che ti aiutiamo a ottenere risultati superiori:

- Guida Esperta: Scegli il tipo di forno giusto (a crogiolo libero o a canale) per la tua specifica applicazione.

- Prestazioni Affidabili: Beneficia di apparecchiature costruite per durabilità e precisione.

- Supporto Personalizzato: Ottieni soluzioni ottimizzate per le esigenze del tuo laboratorio o della tua produzione.

Contatta oggi i nostri esperti per discutere come i forni a induzione di KINTEK possono migliorare i tuoi processi metallurgici!

Guida Visiva

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Cos'è il trattamento termico in atmosfera di idrogeno? Ottenere una purezza superficiale e una brillantezza superiori

- Perché è necessaria una fornace ad atmosfera di idrogeno per il composito W-Cu? Sblocca un'infiltrazione e una densità superiori

- Perché è necessaria un'atmosfera riducente all'idrogeno per la ricottura del tungsteno? Garantire la purezza nella lavorazione ad alta temperatura

- Quando si dovrebbe usare un'atmosfera controllata? Prevenire la contaminazione e controllare le reazioni

- Qual è l'uso dell'idrogeno nei forni? Una chiave per la lavorazione ad alta temperatura priva di ossigeno