Sì, è assolutamente possibile fondere l'acciaio utilizzando il riscaldamento a induzione. Questo metodo non è solo possibile, ma è un processo industriale ampiamente utilizzato per creare leghe ad alta purezza e fondere pezzi di acciaio. A differenza di un forno tradizionale che utilizza fiamme esterne o elementi riscaldanti, l'induzione genera calore intenso direttamente all'interno dell'acciaio sfruttando campi magnetici potenti e rapidamente mutevoli.

La fusione a induzione è un processo senza contatto che trasforma efficacemente l'acciaio nel proprio elemento riscaldante. Il suo successo si basa su un sistema progettato con precisione che fornisce un'immensa potenza elettrica a una frequenza specifica per superare l'alto punto di fusione dell'acciaio in modo pulito e controllato.

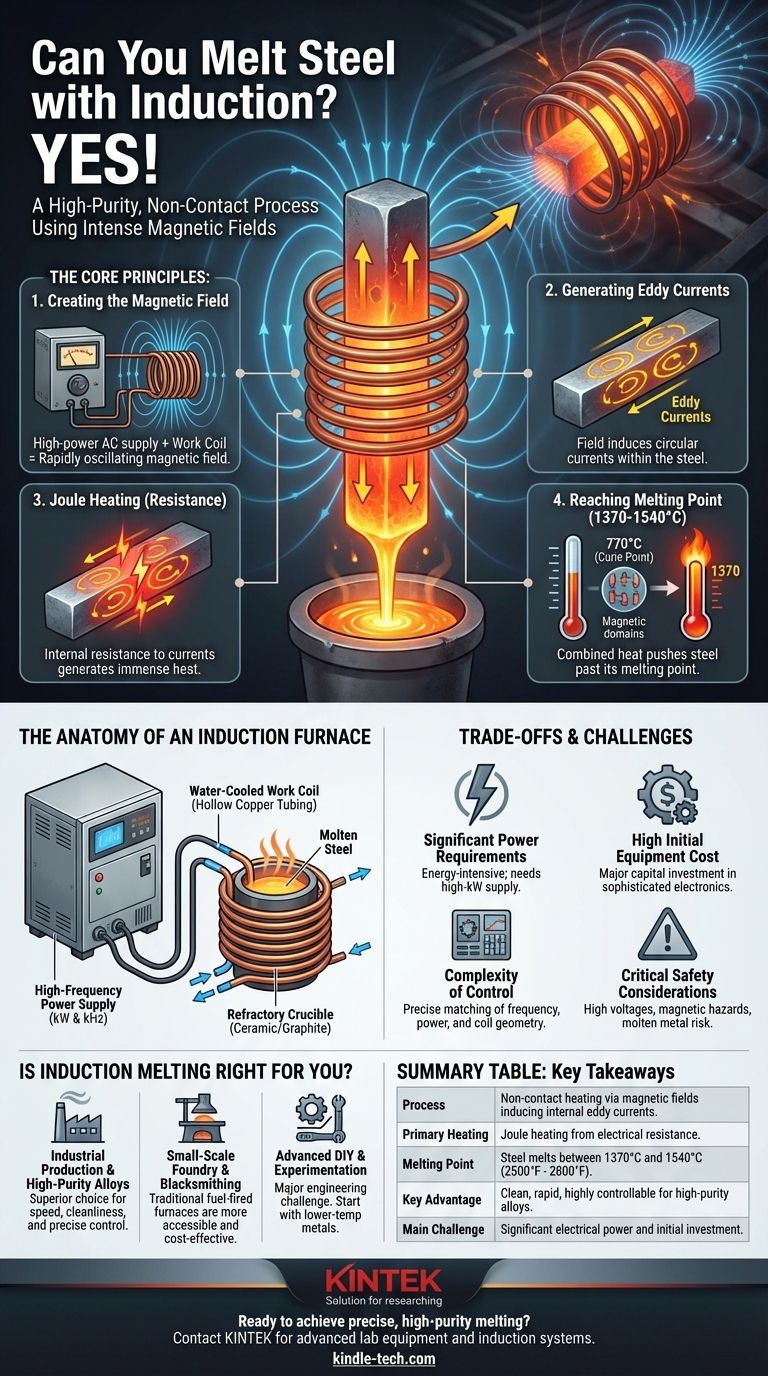

I Principi Fondamentali: Come l'Induzione Trasforma l'Acciaio in Liquido

Per comprendere la fusione a induzione, è necessario prima capire che si tratta fondamentalmente di un processo elettrico, non termico nel senso convenzionale. Il calore è un sottoprodotto delle correnti elettriche indotte all'interno del metallo.

Creazione del Campo Magnetico

Il processo inizia con un alimentatore CA ad alta potenza collegato a una bobina di rame, nota come bobina di lavoro. Quando una corrente alternata ad alta frequenza fluisce attraverso questa bobina, genera un campo magnetico potente e oscillante rapidamente nello spazio all'interno e attorno alla bobina.

Generazione di Calore Tramite Correnti Parassite (Eddy Currents)

Quando un materiale conduttivo come l'acciaio viene posto all'interno di questo campo magnetico, il campo induce piccole correnti elettriche circolari all'interno del metallo. Queste sono chiamate correnti parassite (eddy currents). Mentre queste correnti vorticano attraverso l'acciaio, incontrano resistenza elettrica, che genera un calore immenso: un fenomeno noto come riscaldamento Joule.

Il Ruolo dell'Isteresi Magnetica

Per i materiali magnetici come l'acciaio, esiste un effetto di riscaldamento secondario. Il campo magnetico che inverte rapidamente la sua direzione costringe i domini magnetici all'interno dell'acciaio a capovolgersi avanti e indietro miliardi di volte al secondo. Questo attrito interno genera anch'esso un calore significativo. Tuttavia, questo effetto cessa una volta che l'acciaio raggiunge la sua temperatura di Curie (circa 770°C / 1420°F) e perde le sue proprietà magnetiche.

Raggiungere il Punto di Fusione

La combinazione dell'intenso riscaldamento Joule dovuto alle correnti parassite e del riscaldamento iniziale dovuto all'isteresi aumenta rapidamente la temperatura dell'acciaio. Fornendo potenza sufficiente, il sistema può spingere rapidamente l'acciaio oltre il suo punto di fusione (che varia da 1370 a 1540°C / 2500 a 2800°F) fino a quando non diventa completamente fuso.

L'Anatomia di un Forno a Induzione

Un sistema in grado di fondere l'acciaio è più di una semplice bobina. È un insieme attentamente bilanciato di componenti industriali, ognuno con una funzione critica.

L'Alimentatore ad Alta Frequenza

Questo è il cuore del sistema. Prende l'alimentazione di rete standard e la converte nell'uscita ad alta corrente e alta frequenza necessaria per azionare la bobina di lavoro. La potenza (misurata in kilowatt, kW) determina la velocità di riscaldamento, mentre la frequenza (misurata in kilohertz, kHz) influenza la profondità di riscaldamento.

La Bobina di Lavoro Raffreddata ad Acqua

La bobina di lavoro stessa è quasi sempre realizzata in tubo di rame cavo. Le immense correnti che la attraversano generano il proprio calore, richiedendo un flusso costante di acqua di raffreddamento per evitare che la bobina si fonda molto prima dell'acciaio. La forma della bobina è progettata per massimizzare l'accoppiamento del campo magnetico con l'acciaio per la migliore efficienza.

Il Crogiolo Refrattario

L'acciaio fuso deve essere contenuto in un recipiente. Questo recipiente, o crogiolo, deve essere realizzato in materiale refrattario come ceramica o grafite. Deve essere in grado di resistere a temperature estreme e shock termici, pur essendo "trasparente" al campo magnetico, consentendo all'energia di attraversarlo e riscaldare direttamente l'acciaio.

Comprendere i Compromessi e le Sfide

Sebbene potente, la fusione a induzione non è una soluzione universale. Presenta requisiti e limitazioni specifici che è importante comprendere.

Requisiti Energetici Significativi

Fondere l'acciaio è un processo incredibilmente dispendioso in termini energetici. Un piccolo riscaldatore a induzione su scala hobbistica in grado di fondere pochi grammi di alluminio è di ordini di grandezza meno potente di un forno industriale necessario per fondere diversi chilogrammi di acciaio. Questi sistemi richiedono alimentatori ad alto kilowattaggio e un'infrastruttura elettrica robusta.

Costo Iniziale Elevato delle Attrezzature

I forni a induzione professionali rappresentano un investimento di capitale significativo. L'elettronica di potenza sofisticata, le bobine avvolte e raffreddate con precisione e i crogioli durevoli rappresentano costi iniziali considerevoli rispetto alle forge o ai forni alimentati a combustibile più semplici.

La Complessità del Controllo

La fusione a induzione efficace è una scienza. La frequenza, il livello di potenza e la geometria della bobina del sistema devono essere abbinati attentamente alla massa, alla forma e al tipo di acciaio che si sta fondendo. Una configurazione errata porta a una scarsa efficienza o può persino danneggiare l'attrezzatura.

Considerazioni Critiche sulla Sicurezza

I pericoli sono significativi e devono essere rispettati. Il sistema opera ad alte tensioni e correnti, i campi magnetici possono riscaldare inaspettatamente oggetti metallici (come gioielli o utensili) e un guasto potrebbe comportare il rilascio catastrofico di metallo fuso.

La Fusione a Induzione è Giusta per il Tuo Obiettivo?

Decidere se utilizzare l'induzione dipende interamente dal tuo obiettivo, budget e scala.

- Se il tuo obiettivo principale è la produzione industriale o la fusione di alta purezza: L'induzione è una scelta superiore, che offre velocità, pulizia e controllo senza pari sulla lega finale.

- Se il tuo obiettivo principale è la fonderia su piccola scala o la forgiatura: Un forno tradizionale a gas o a coke è molto più accessibile ed economico per riscaldare e fondere quantità minori di metallo.

- Se il tuo obiettivo principale è il fai-da-te avanzato o la sperimentazione elettronica: Sii consapevole che fondere l'acciaio è una sfida ingegneristica notevole. Inizia con metalli a temperatura più bassa come stagno o alluminio per comprendere i principi in sicurezza prima di considerare l'immensa potenza necessaria per l'acciaio.

In definitiva, padroneggiare la fusione a induzione significa controllare l'elettromagnetismo per fornire con precisione enormi quantità di energia esattamente dove è necessaria.

Tabella Riassuntiva:

| Aspetto | Concetto Chiave |

|---|---|

| Processo | Riscaldamento senza contatto tramite campi magnetici che inducono correnti parassite interne nell'acciaio. |

| Riscaldamento Primario | Riscaldamento Joule dovuto alla resistenza elettrica alle correnti indotte. |

| Punto di Fusione | L'acciaio fonde tra 1370°C e 1540°C (2500°F - 2800°F). |

| Vantaggio Principale | Processo pulito, rapido e altamente controllabile, ideale per leghe ad alta purezza. |

| Sfida Principale | Richiede una potenza elettrica significativa e un investimento iniziale considerevole in attrezzature. |

Pronto a ottenere una fusione precisa e ad alta purezza nel tuo laboratorio o impianto di produzione? KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi di fusione a induzione. I nostri esperti possono aiutarti a selezionare la soluzione giusta per le tue specifiche esigenze di acciaio o lega, garantendo efficienza, sicurezza e risultati superiori. Contatta oggi il nostro team per discutere del tuo progetto e scoprire come KINTEK può potenziare la tua innovazione.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate