Sì, è assolutamente possibile fondere il rame in un forno a induzione. Infatti, i forni a induzione sono una delle tecnologie più comuni ed efficaci utilizzate per fondere il rame, le sue leghe come l'ottone e il bronzo, e un'ampia gamma di altri metalli non ferrosi e ferrosi. La loro capacità di generare calore intenso direttamente all'interno del rame stesso li rende altamente efficienti e precisi a questo scopo.

Un forno a induzione è uno strumento ideale per la fusione del rame grazie alla sua velocità, efficienza e all'azione di agitazione elettromagnetica che assicura un prodotto finale omogeneo e di alta qualità. La chiave è capire che diversi tipi di forni sono ottimizzati per diverse scale e requisiti di purezza.

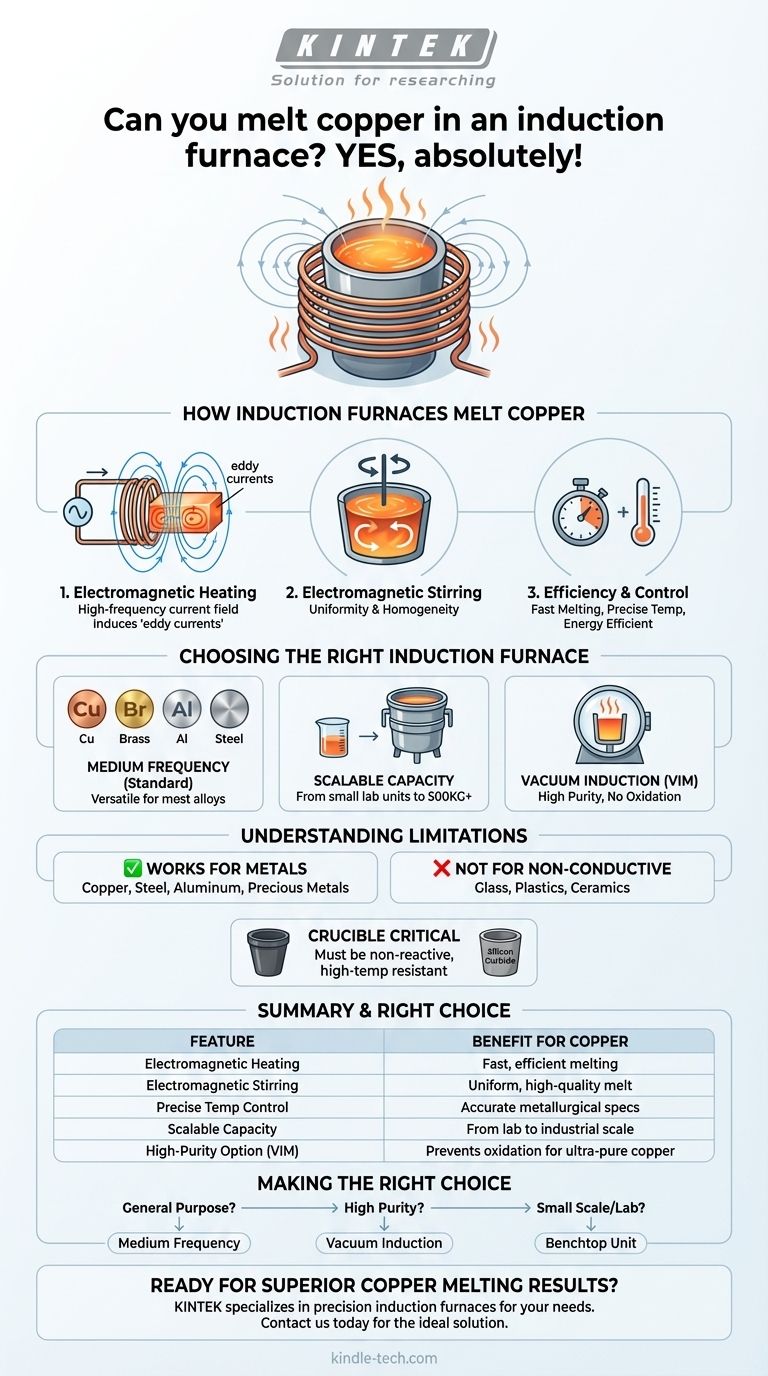

Come i forni a induzione fondono il rame

Il principio del riscaldamento elettromagnetico

Un forno a induzione non utilizza una fiamma esterna o un elemento riscaldante per fondere il metallo. Invece, una corrente elettrica ad alta frequenza viene fatta passare attraverso una bobina di rame che circonda un contenitore non conduttivo, o crogiolo, contenente la carica metallica.

Questa corrente genera un campo magnetico potente e rapidamente alternato. Il campo magnetico penetra nel rame all'interno del crogiolo e induce al suo interno forti correnti elettriche, note come correnti parassite (eddy currents). L'intrinseca resistenza elettrica del rame fa sì che queste correnti parassite generino un calore immenso, fondendo il metallo dall'interno verso l'esterno.

Il vantaggio dell'agitazione elettromagnetica

Un vantaggio significativo della fusione a induzione è l'azione di agitazione naturale creata dalle forze magnetiche. Questo movimento costante e delicato assicura che il rame fuso sia uniforme in temperatura.

Ciò è particolarmente critico quando si creano leghe. L'azione di agitazione garantisce che le aggiunte come lo zinco (per l'ottone) o lo stagno (per il bronzo) siano completamente miscelate, risultando in una fusione completamente omogenea e di alta qualità.

Efficienza e controllo

Poiché il calore viene generato direttamente all'interno della carica di rame, il processo è estremamente veloce ed efficiente dal punto di vista energetico. Si perde pochissimo calore disperso nell'ambiente rispetto ai forni alimentati a combustibile. Ciò consente anche un controllo della temperatura molto preciso, fondamentale per soddisfare le specifiche metallurgiche.

Scegliere il forno a induzione giusto

I forni a media frequenza sono lo standard

Per la maggior parte delle applicazioni con rame e metalli non ferrosi, i forni a induzione a media frequenza sono lo standard del settore. Come indicato nelle specifiche delle fonderie, questi sistemi sono specificamente progettati per fondere in modo efficiente materiali come rame, ottone, alluminio, oro e argento.

Abbinare la capacità alle proprie esigenze

La tecnologia a induzione è altamente scalabile. I forni sono disponibili in una vasta gamma di dimensioni, da piccole unità da banco con una capacità di pochi chilogrammi per laboratori o gioiellieri, fino a unità industriali in grado di fondere 500 KG o più per ciclo.

Induzione sottovuoto per elevata purezza

Per le applicazioni che richiedono la massima purezza, come nell'elettronica o nell'aerospaziale, si utilizza un forno a induzione sottovuoto (VIM). Questo forno specializzato opera sottovuoto per impedire al rame fuso di reagire con l'ossigeno o l'azoto presenti nell'aria, che possono introdurre impurità.

Comprendere i limiti

Un ampio spettro di metalli

La versatilità di un forno a induzione è un punto di forza principale. Lo stesso forno utilizzato per il rame può tipicamente essere utilizzato per fondere acciaio, acciaio inossidabile, alluminio e metalli preziosi. Richiede semplicemente la regolazione delle impostazioni di potenza e l'assicurazione di avere il crogiolo corretto per la temperatura desiderata.

Non adatto a materiali non conduttivi

Il principio fondamentale del riscaldamento a induzione si basa sul fatto che il materiale sia un conduttore elettrico. Pertanto, è completamente inadatto a fondere materiali non metallici come vetro, plastica o ceramica. Questi materiali richiedono tecnologie diverse, come un forno a muffola, che si basa sul calore radiante.

La scelta del crogiolo è fondamentale

Il crogiolo che contiene il rame fuso deve essere in grado di resistere a temperature estreme senza reagire con il metallo. Deve anche essere un isolante elettrico in modo da non riscaldarsi esso stesso. Materiali come grafite, carburo di silicio o argilla-grafite sono scelte comuni per la fusione del rame.

Fare la scelta giusta per la tua applicazione

La scelta del forno corretto dipende dagli obiettivi specifici del tuo progetto.

- Se il tuo obiettivo principale è la fusione versatile e per uso generale: Un forno a induzione standard a media frequenza offre il miglior equilibrio tra efficienza e flessibilità per rame, ottone, alluminio e acciaio.

- Se il tuo obiettivo principale è produrre rame di elevata purezza o leghe reattive: È necessario un forno a induzione sottovuoto per prevenire la contaminazione da gas atmosferici.

- Se il tuo obiettivo principale è la fusione su piccola scala o la ricerca di laboratorio: Un forno a induzione da banco di piccola capacità (3-15 KG) è una soluzione economica e altamente capace.

Comprendendo questi principi, puoi selezionare con sicurezza la giusta tecnologia a induzione per le tue specifiche esigenze di fusione del rame.

Tabella riassuntiva:

| Caratteristica | Vantaggio per la fusione del rame |

|---|---|

| Riscaldamento elettromagnetico | Il calore viene generato direttamente all'interno del rame per una fusione rapida ed efficiente. |

| Agitazione elettromagnetica | Crea una fusione uniforme e omogenea, essenziale per leghe di qualità. |

| Controllo preciso della temperatura | Consente di soddisfare specifiche metallurgiche accurate. |

| Capacità scalabile | Disponibile da piccole unità da banco a grandi forni industriali (500 KG+). |

| Opzione ad alta purezza (VIM) | La fusione a induzione sottovuoto previene l'ossidazione per un rame ultra-puro. |

Pronto a ottenere risultati superiori nella fusione del rame?

KINTEK è specializzata in apparecchiature di precisione per laboratori, inclusi forni a induzione perfettamente adatti per fondere rame, ottone, bronzo e altri metalli non ferrosi. Sia che tu abbia bisogno di un'unità da banco versatile per la R&S o di un sistema ad alta capacità per la produzione, le nostre soluzioni offrono l'efficienza, il controllo e la qualità di cui hai bisogno.

Contattaci oggi stesso per discutere la tua applicazione specifica e trovare il forno a induzione ideale per le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Quali sono i vantaggi della fusione a induzione sotto vuoto? Ottieni la massima purezza e precisione per leghe ad alte prestazioni

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Come funziona un forno VIM? Ottieni la massima purezza nella fusione di metalli ad alte prestazioni

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM