Sì, assolutamente. Il gas azoto può essere riscaldato e la sua capacità di accettare e trasferire energia termica è una proprietà fisica fondamentale. Infatti, il riscaldamento dell'azoto è un processo comune e critico in innumerevoli applicazioni industriali e scientifiche, scelto specificamente per il suo comportamento prevedibile e la sua stabilità chimica ad alte temperature.

La ragione principale per riscaldare l'azoto non è solo trasferire energia, ma farlo all'interno di un'atmosfera inerte controllata. Ciò impedisce reazioni chimiche indesiderate come l'ossidazione, che è fondamentale per i processi ad alta precisione nella produzione e nella ricerca.

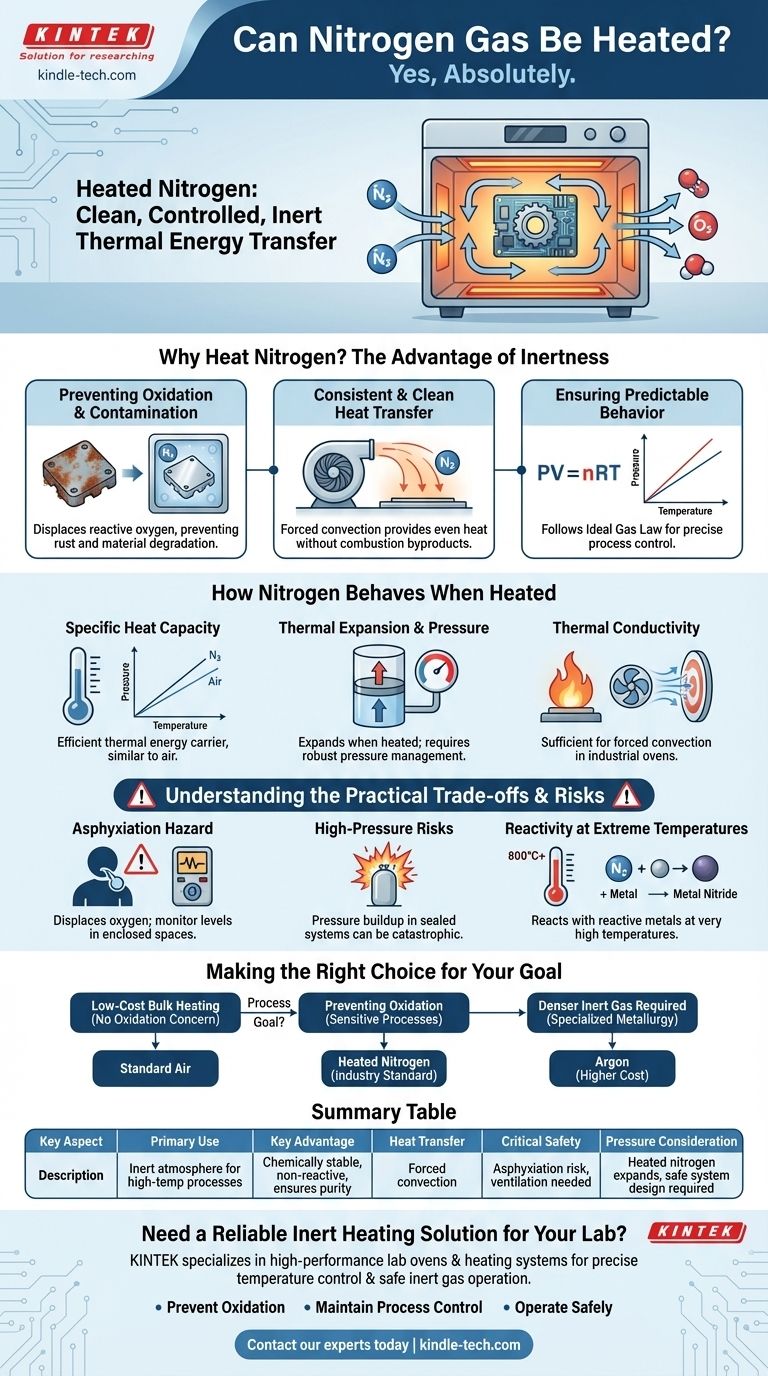

Perché riscaldare l'azoto? Il vantaggio dell'inerzia

Il valore principale dell'azoto è ciò che non fa. È in gran parte non reattivo nelle condizioni più comuni, rendendolo un mezzo ideale per applicare calore senza causare cambiamenti chimici ai materiali bersaglio.

Prevenzione dell'ossidazione e della contaminazione

L'aria intorno a noi è composta per circa il 21% da ossigeno, che è altamente reattivo, specialmente a temperature elevate. Questa reattività provoca l'ossidazione: la ruggine sul ferro ne è un esempio comune.

Nei processi sensibili come la produzione di elettronica o il trattamento termico dei metalli, l'ossidazione può rovinare i componenti. Inondando un forno o una camera con azoto riscaldato, si sposta l'ossigeno, creando un ambiente sicuro e inerte per la procedura.

Fornire un trasferimento di calore costante e pulito

L'azoto riscaldato fornisce un metodo molto pulito di trasferimento di calore convettivo. A differenza del riscaldamento a fiamma diretta, non ci sono sottoprodotti di combustione che possano contaminare le superfici. Ciò assicura che l'unica cosa che influisce sul materiale sia l'energia termica stessa.

Garantire un comportamento prevedibile

L'azoto si comporta come un gas quasi ideale. Ciò significa che la sua risposta ai cambiamenti di temperatura, pressione e volume è governata da leggi fisiche prevedibili (come la legge dei gas ideali, PV=nRT).

Gli ingegneri possono calcolare in modo affidabile la quantità esatta di energia necessaria per riscaldare il gas a una temperatura specifica e il conseguente aumento di pressione, consentendo un controllo di processo altamente preciso.

Come si comporta l'azoto quando viene riscaldato

Comprendere alcune proprietà chiave è essenziale per qualsiasi applicazione pratica che coinvolga l'azoto riscaldato.

Capacità termica specifica

La capacità termica specifica è la quantità di energia richiesta per aumentare la temperatura di una certa quantità di una sostanza. Il calore specifico dell'azoto è molto simile a quello dell'aria.

Ciò significa che può assorbire e trattenere una quantità significativa di energia termica, rendendolo un vettore efficiente per trasferire calore da una fonte a un prodotto.

Espansione termica e pressione

Come ogni gas, l'azoto si espande quando viene riscaldato o, se confinato in un volume fisso, la sua pressione aumenterà drasticamente.

Questa è la considerazione di sicurezza e progettazione più critica. Qualsiasi sistema progettato per riscaldare l'azoto deve essere in grado di resistere alla pressione operativa target o consentire un'espansione controllata.

Conducibilità termica

La conducibilità termica è una misura della capacità di una sostanza di trasferire calore. I gas, in generale, sono conduttori di calore scarsi rispetto ai liquidi o ai solidi.

Tuttavia, la conducibilità dell'azoto è sufficiente per le applicazioni che utilizzano la convezione forzata—utilizzando ventole o soffiatori per far circolare il gas caldo—che è il metodo standard nei forni industriali e nelle camere di riscaldamento.

Comprendere i compromessi pratici e i rischi

Sebbene incredibilmente utile, lavorare con l'azoto riscaldato richiede una chiara comprensione dei potenziali pericoli e limitazioni.

Il rischio principale: asfissia

L'azoto non è tossico, ma è un asfissiante. Sostituisce l'ossigeno nell'aria. In uno spazio chiuso o scarsamente ventilato, una perdita di azoto può abbassare i livelli di ossigeno a un punto pericoloso senza alcun segno di avvertimento come odore o colore.

Questa è la considerazione di sicurezza più importante in assoluto. Qualsiasi area che utilizza azoto dovrebbe essere monitorata per i livelli di ossigeno.

Pericoli di alta pressione

Riscaldare l'azoto in un contenitore sigillato e rigido può causare un accumulo di pressione catastrofico, portando a un'esplosione. Tutti i sistemi devono essere progettati con valvole di sicurezza robuste e ingegnerizzati per operare in sicurezza alle temperature e pressioni previste.

Reattività a temperature estreme

Sebbene l'azoto sia apprezzato per la sua inerzia, questa proprietà ha dei limiti. A temperature molto elevate (spesso superiori a 700-800°C), può iniziare a reagire con metalli altamente reattivi come magnesio, titanio e litio per formare nitruri metallici. Questa è una preoccupazione di nicchia ma è fondamentale per alcune applicazioni metallurgiche ad alta temperatura.

Fare la scelta giusta per il tuo obiettivo

La scelta del gas giusto per la tua applicazione di riscaldamento dipende interamente dai requisiti del tuo processo, bilanciando costi, sicurezza e la necessità di inerzia chimica.

- Se la tua priorità principale è il riscaldamento di massa a basso costo e l'ossidazione non è un problema: l'aria compressa riscaldata standard è quasi sempre la scelta più economica.

- Se la tua priorità principale è prevenire l'ossidazione in un processo sensibile (ad esempio, saldatura di componenti elettronici, confezionamento alimentare, lavorazione chimica): l'azoto riscaldato è lo standard del settore e la soluzione tecnica corretta.

- Se la tua priorità principale è un'applicazione specializzata che richiede un gas inerte più denso (ad esempio, alcuni tipi di saldatura o metallurgia): potrebbe essere necessario l'argon, anche se comporta un costo maggiore.

In definitiva, scegliere di riscaldare l'azoto è una decisione strategica per sfruttare la sua stabilità chimica per un controllo termico preciso, pulito e prevedibile.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Uso primario | Creazione di un'atmosfera inerte per prevenire l'ossidazione durante i processi ad alta temperatura. |

| Vantaggio principale | Chimicamente stabile e non reattivo nelle condizioni più comuni, garantendo la purezza del materiale. |

| Metodo di trasferimento del calore | Principalmente tramite convezione forzata per una distribuzione efficiente dell'energia. |

| Considerazione di sicurezza critica | Rischio di asfissia dovuto allo spostamento dell'ossigeno; richiede ventilazione e monitoraggio adeguati. |

| Considerazione sulla pressione | L'azoto riscaldato si espande; i sistemi devono essere progettati per gestire in sicurezza gli aumenti di pressione. |

Hai bisogno di una soluzione di riscaldamento inerte affidabile per il tuo laboratorio?

Riscaldare l'azoto in modo sicuro ed efficace richiede l'attrezzatura giusta. KINTEK è specializzata in forni da laboratorio ad alte prestazioni e sistemi di riscaldamento progettati per un controllo preciso della temperatura e un funzionamento sicuro con gas inerti come l'azoto.

Le nostre soluzioni ti aiutano a:

- Prevenire l'ossidazione: Garantire l'integrità dei materiali sensibili durante il trattamento termico.

- Mantenere il controllo del processo: Ottenere risultati coerenti e ripetibili con apparecchiature affidabili.

- Operare in sicurezza: Mitigare i rischi con sistemi costruiti per gestire le pressioni e i pericoli dei gas riscaldati.

Lascia che KINTEK fornisca le apparecchiature da laboratorio affidabili richieste dai tuoi processi. Contatta oggi i nostri esperti per discutere le esigenze specifiche della tua applicazione.

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

Domande frequenti

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Cosa fornisce un'atmosfera inerte? Ottieni sicurezza e purezza con azoto, argon o CO2

- Cos'è un trattamento termico in atmosfera inerte? Proteggi i tuoi metalli da ossidazione e decarburazione

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo

- Qual è lo scopo dell'atmosfera inerte? Una guida per proteggere i tuoi materiali e processi