Sì, assolutamente. Un forno a induzione non solo è in grado di fondere il rame, ma è anche un metodo comune ed efficiente per farlo. Questa tecnologia è ampiamente utilizzata per una varietà di metalli non ferrosi, incluso il rame e le sue leghe come l'ottone e il bronzo, nonché metalli ferrosi come ferro e acciaio.

La domanda non è se un forno a induzione possa fondere il rame, ma piuttosto quale tipo e dimensione di forno sia appropriato per le tue esigenze specifiche. Il principio fondamentale della tecnologia è altamente efficace per il rame, offrendo un controllo preciso e alte temperature.

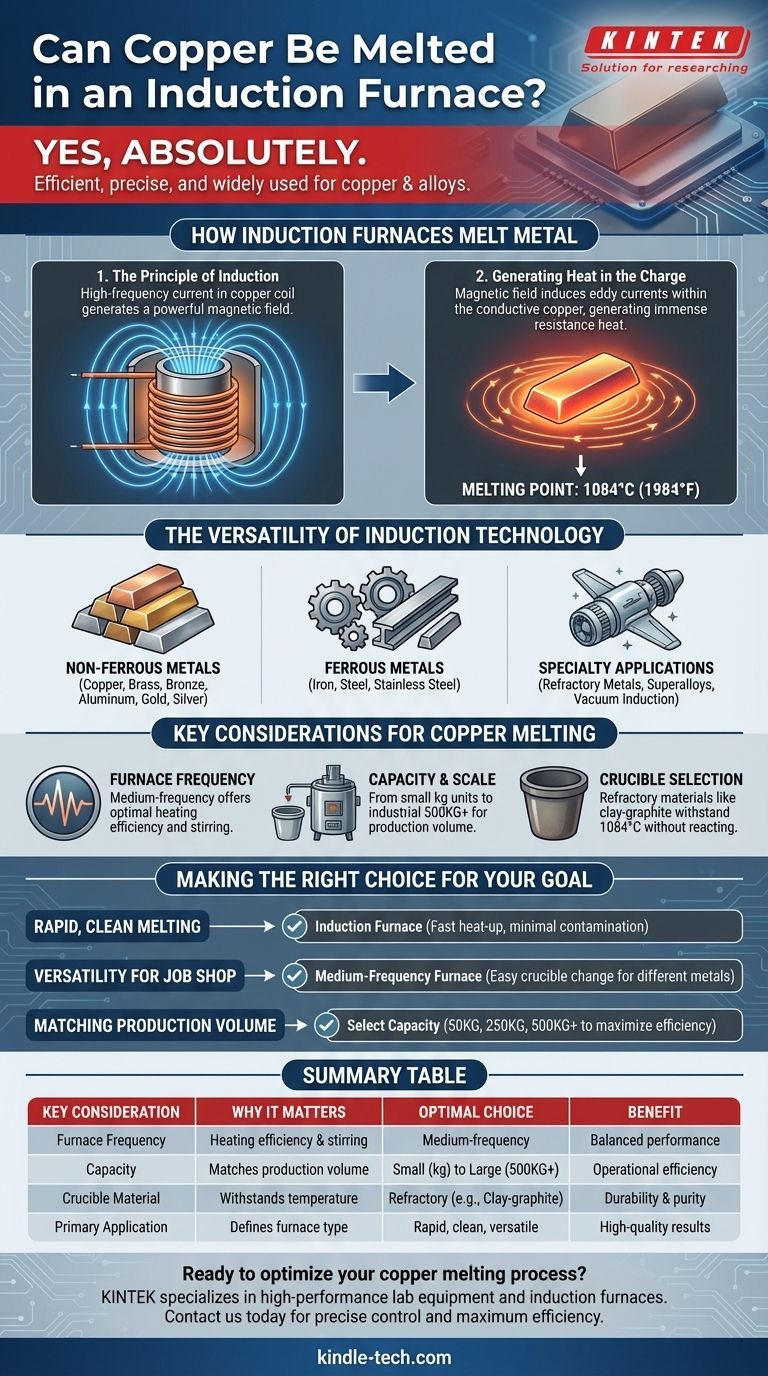

Come i forni a induzione fondono il metallo

Il principio dell'induzione

Un forno a induzione opera senza fiamma diretta o elementi riscaldanti a contatto. Utilizza un principio chiamato induzione elettromagnetica.

Una corrente elettrica ad alta frequenza viene fatta passare attraverso una bobina di rame, che genera un campo magnetico potente e in rapida evoluzione attorno alla crogiolo del forno.

Generazione di calore nella carica

Quando materiale conduttivo, come rottami o lingotti di rame, viene posto all'interno del crogiolo, questo campo magnetico induce forti correnti elettriche (note come correnti parassite) all'interno del metallo stesso.

La naturale resistenza elettrica del metallo fa sì che queste correnti parassite generino un calore immenso, innalzando rapidamente la temperatura del materiale fino al suo punto di fusione e oltre.

La versatilità dei forni a induzione

Uno dei principali vantaggi della tecnologia a induzione è la sua capacità di fondere in modo efficiente un ampio spettro di materiali.

Metalli non ferrosi

I forni a induzione sono una scelta standard per la fusione di metalli non ferrosi. Questi includono rame puro, leghe a base di rame come ottone e bronzo, nonché alluminio, oro e argento.

Metalli ferrosi e leghe

Gli stessi forni, spesso con parametri o tipi di crogiolo diversi, sono ampiamente utilizzati per fondere ferro, acciaio al carbonio, acciaio inossidabile e varie leghe complesse.

Applicazioni ad alta temperatura e speciali

La tecnologia può raggiungere temperature estremamente elevate, rendendola adatta per fondere metalli refrattari con punti di fusione molto alti. Forni a induzione sottovuoto specializzati sono utilizzati anche per produrre superleghe di elevata purezza per l'aerospaziale e altre applicazioni critiche.

Comprendere le considerazioni chiave per il rame

Sebbene il processo sia semplice, alcuni fattori sono fondamentali per un'operazione di fusione del rame efficiente e di successo.

Frequenza del forno

I forni a induzione sono spesso classificati in base alla loro frequenza operativa. Per il rame, i forni a induzione a media frequenza sono una scelta comune ed efficace, offrendo un buon equilibrio tra efficienza di riscaldamento e azione di agitazione del metallo fuso.

Capacità e scala

La dimensione fisica del forno deve corrispondere al carico di lavoro previsto. I forni per la fusione del rame possono variare da piccole unità da banco con una capacità di pochi chilogrammi a grandi modelli industriali in grado di fondere fino a 500 kg o più per lotto.

Selezione del crogiolo

Il rame fuso è contenuto all'interno di un crogiolo. Questo componente deve essere realizzato in un materiale refrattario, come grafite-argilla o carburo di silicio, in grado di resistere alla temperatura di fusione del rame (1084°C o 1984°F) senza rompersi o reagire con il metallo fuso.

Fare la scelta giusta per il tuo obiettivo

Per selezionare la configurazione corretta, devi prima definire il tuo obiettivo principale.

- Se il tuo obiettivo principale è una fusione rapida e pulita con controllo preciso: Un forno a induzione è una scelta eccellente per il rame, poiché fornisce tempi di riscaldamento rapidi e riduce al minimo la contaminazione rispetto ai metodi a combustione.

- Se il tuo obiettivo principale è la versatilità per un'officina: Un forno a media frequenza è l'ideale, poiché può fondere in modo efficiente leghe a base di rame un giorno e passare alla fusione di acciaio o alluminio il giorno successivo con un semplice cambio di crogiolo.

- Se il tuo obiettivo principale è soddisfare un volume di produzione specifico: Assicurati di selezionare un forno con una capacità di fusione (ad esempio, 50 kg, 250 kg, 500 kg) che si allinei con le tue esigenze di produttività per massimizzare l'efficienza operativa.

In definitiva, un forno a induzione è uno strumento potente e affidabile per fondere il rame per quasi tutte le applicazioni.

Tabella riassuntiva:

| Considerazione chiave | Perché è importante per la fusione del rame |

|---|---|

| Frequenza del forno | I forni a media frequenza offrono un'efficienza di riscaldamento e un'agitazione del metallo ottimali. |

| Capacità | Scegli tra unità piccole (kg) e industriali (500KG+) per soddisfare il tuo volume di produzione. |

| Materiale del crogiolo | Richiede materiali refrattari (es. grafite-argilla) per resistere a temperature superiori a 1084°C. |

| Applicazione principale | Ideale per fusione rapida e pulita, versatilità tra metalli e risultati di elevata purezza. |

Pronto a ottimizzare il tuo processo di fusione del rame? KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, fornendo forni a induzione affidabili su misura per le esigenze di laboratorio e di produzione su piccola scala. Sia che tu stia fondendo rame, ottone, bronzo o altri metalli, le nostre soluzioni garantiscono un controllo preciso della temperatura, una contaminazione minima e la massima efficienza. Contattaci oggi per discutere le tue esigenze specifiche e scoprire come la nostra esperienza può migliorare le tue operazioni!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali sono i fattori che influenzano la velocità del processo di fusione? Padroneggia il trasferimento di calore per risultati più rapidi

- Che ruolo svolge un forno ad arco in fusione nella sintesi di HEA? Ottenere leghe NiCoFeCr e NiCoFeCrMn ad alta purezza

- Quali sono i fattori importanti da considerare nel riscaldamento a induzione? Materiale, Bobina e Alimentatore

- Cos'è il VIM nella siderurgia? Scopri il processo per leghe ad altissima purezza e ad alte prestazioni

- Qual è lo spessore del rivestimento di un forno a induzione? Ottimizzare sicurezza, efficienza e durata

- Come avviene il riscaldamento nel riscaldamento a induzione? Sblocca la potenza del calore interno e senza contatto

- Il riscaldamento a induzione è più efficiente del riscaldamento a resistenza? Ottieni un'efficienza termica superiore al 90% per il tuo processo

- Qual è la funzione dell'alimentatore per riscaldamento a induzione nella sinterizzazione sotto vuoto? Aumentare l'efficienza nella metallurgia delle polveri