Sì, in modo inequivocabile. Un forno a induzione è uno strumento altamente efficace per fondere l'alluminio e una vasta gamma di altri metalli non ferrosi e ferrosi. La sua capacità di generare alte temperature tramite induzione elettromagnetica gli consente di lavorare i materiali in modo pulito e con grande precisione.

La decisione fondamentale non è se si può fondere l'alluminio con l'induzione, ma perché si dovrebbe farlo. Questa tecnologia eccelle nelle applicazioni che richiedono elevata purezza e controllo preciso, ma i suoi costi significativi e i limiti di capacità la rendono una scelta specialistica piuttosto che una soluzione per la fusione di massa.

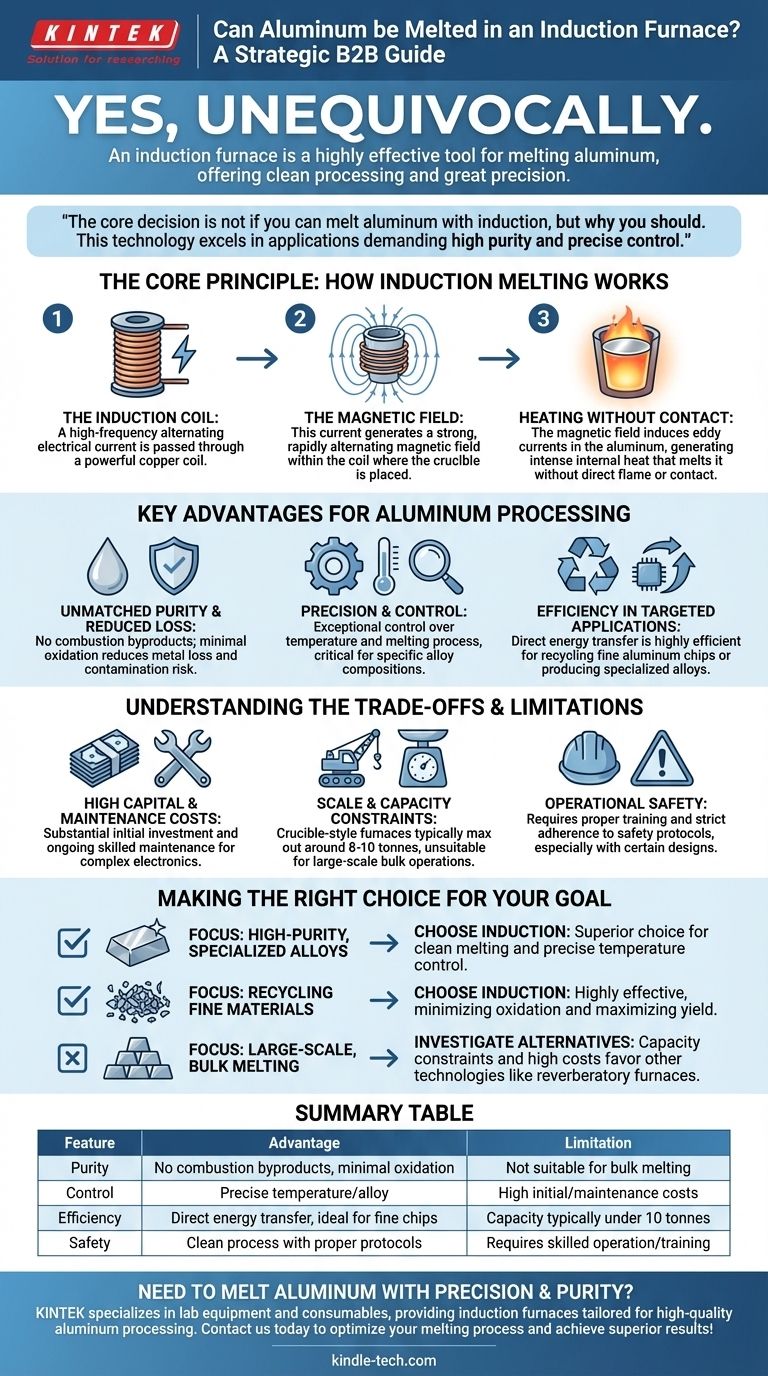

Il principio fondamentale: come funziona la fusione a induzione

Comprendere come funziona un forno a induzione è fondamentale per apprezzarne i vantaggi specifici per materiali come l'alluminio. Il processo è fondamentalmente diverso dai metodi tradizionali alimentati a combustibile.

La bobina a induzione

Un forno a induzione utilizza una potente bobina, solitamente in rame, attraverso la quale viene fatto passare una corrente elettrica alternata ad alta frequenza.

Il campo magnetico

Questa corrente elettrica genera un campo magnetico forte e rapidamente alternato nello spazio all'interno della bobina, dove viene posizionato il crogiolo contenente l'alluminio.

Riscaldamento senza contatto

Il campo magnetico induce potenti correnti elettriche (correnti parassite) direttamente all'interno dell'alluminio stesso. La naturale resistenza elettrica del metallo fa sì che queste correnti generino un calore intenso, fondendolo dall'interno verso l'esterno senza che alcuna fiamma esterna o elemento riscaldante lo tocchi.

Vantaggi chiave per la lavorazione dell'alluminio

Scegliere la tecnologia a induzione per la fusione dell'alluminio è una decisione strategica, spesso guidata dalla necessità di una qualità del metallo superiore e di un controllo del processo.

Purezza senza pari e riduzione delle perdite di metallo

Poiché non vengono creati sottoprodotti di combustione, il rischio di contaminare l'alluminio con idrogeno o altre impurità è virtualmente eliminato. Questo processo di fusione pulito riduce anche significativamente la perdita di metallo che si verificherebbe altrimenti per ossidazione in un forno a fuoco diretto.

Precisione e controllo

I sistemi a induzione offrono un controllo eccezionale sulla temperatura e sul processo di fusione. Questa precisione è fondamentale quando si producono leghe di alluminio specifiche in cui la composizione finale deve soddisfare standard rigorosi.

Efficienza nelle applicazioni mirate

Sebbene non siano progettati per volumi enormi, il trasferimento diretto di energia nel metallo rende l'induzione altamente efficiente per la scala prevista, in particolare per il riciclo di trucioli fini di alluminio o per la produzione di leghe speciali.

Comprendere i compromessi e i limiti

Per prendere una decisione informata, è necessario valutare i chiari benefici rispetto a vincoli pratici e finanziari significativi. Un forno a induzione non è una soluzione universale.

Alti costi di capitale e manutenzione

L'investimento iniziale per un sistema di forno a induzione è considerevole. Inoltre, l'elettronica ad alta potenza e i componenti specializzati richiedono una manutenzione continua e qualificata, aumentando il costo totale di proprietà.

Limitazioni di scala e capacità

I forni a induzione a crogiolo, comuni per i metalli non ferrosi, hanno tipicamente una capacità massima di circa 8-10 tonnellate. Ciò li rende fondamentalmente inadatti per operazioni di fusione di massa o di produzione su larga scala.

Sicurezza operativa

La progettazione di alcuni forni a induzione, in particolare i modelli con carico dall'alto, può comportare rischi per la sicurezza durante il funzionamento. Una formazione adeguata e il rigoroso rispetto dei protocolli di sicurezza sono irrinunciabili.

Fare la scelta giusta per il tuo obiettivo

Il tuo obiettivo specifico determina se un forno a induzione è lo strumento giusto per il lavoro.

- Se la tua priorità è la produzione di leghe di alluminio specializzate e ad alta purezza: La fusione pulita e il controllo preciso della temperatura di un forno a induzione lo rendono la scelta superiore.

- Se la tua priorità è il riciclo di materiali fini come i trucioli di alluminio: L'induzione è altamente efficace, minimizzando l'ossidazione e massimizzando la resa di metallo riutilizzabile.

- Se la tua priorità è la fusione di alluminio di massa su larga scala: I limiti di capacità e gli alti costi implicano che dovresti prendere in considerazione altre tecnologie, come i forni a riverbero.

In definitiva, la scelta della giusta tecnologia di fusione consiste nell'allineare le capacità uniche dell'attrezzatura con i tuoi specifici obiettivi operativi e finanziari.

Tabella riassuntiva:

| Caratteristica | Vantaggio | Limitazione |

|---|---|---|

| Purezza | Nessun sottoprodotto di combustione; minima ossidazione | Non adatto alla fusione di massa |

| Controllo | Temperatura precisa e composizione della lega | Alti costi iniziali e di manutenzione |

| Efficienza | Trasferimento diretto di energia; ideale per trucioli fini | Capacità tipicamente inferiore a 10 tonnellate |

| Sicurezza | Processo pulito con protocolli adeguati | Richiede funzionamento e formazione qualificati |

Hai bisogno di fondere alluminio con precisione e purezza?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo forni a induzione su misura per la lavorazione dell'alluminio di alta qualità. Sia che tu stia sviluppando leghe speciali o riciclando materiali fini, le nostre soluzioni offrono un controllo ed efficienza senza pari. Contattaci oggi stesso per ottimizzare il tuo processo di fusione e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

Domande frequenti

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM