Ti suona familiare? Hai investito in un forno a induzione all'avanguardia, sedotto dalla sua promessa di velocità, efficienza e controllo preciso della temperatura. Ti aspetti risultati puliti e coerenti. Eppure, ti ritrovi a fissare un prodotto finito che è fragile, contaminato o semplicemente sbagliato. I dati sono ovunque e settimane di lavoro non hanno prodotto altro che frustrazione. Hai acquistato uno strumento di precisione, ma stai ottenendo risultati imprevedibili.

Non sei solo in questa lotta. Questo è uno dei problemi più comuni e sconcertanti in molti laboratori e fonderie moderne.

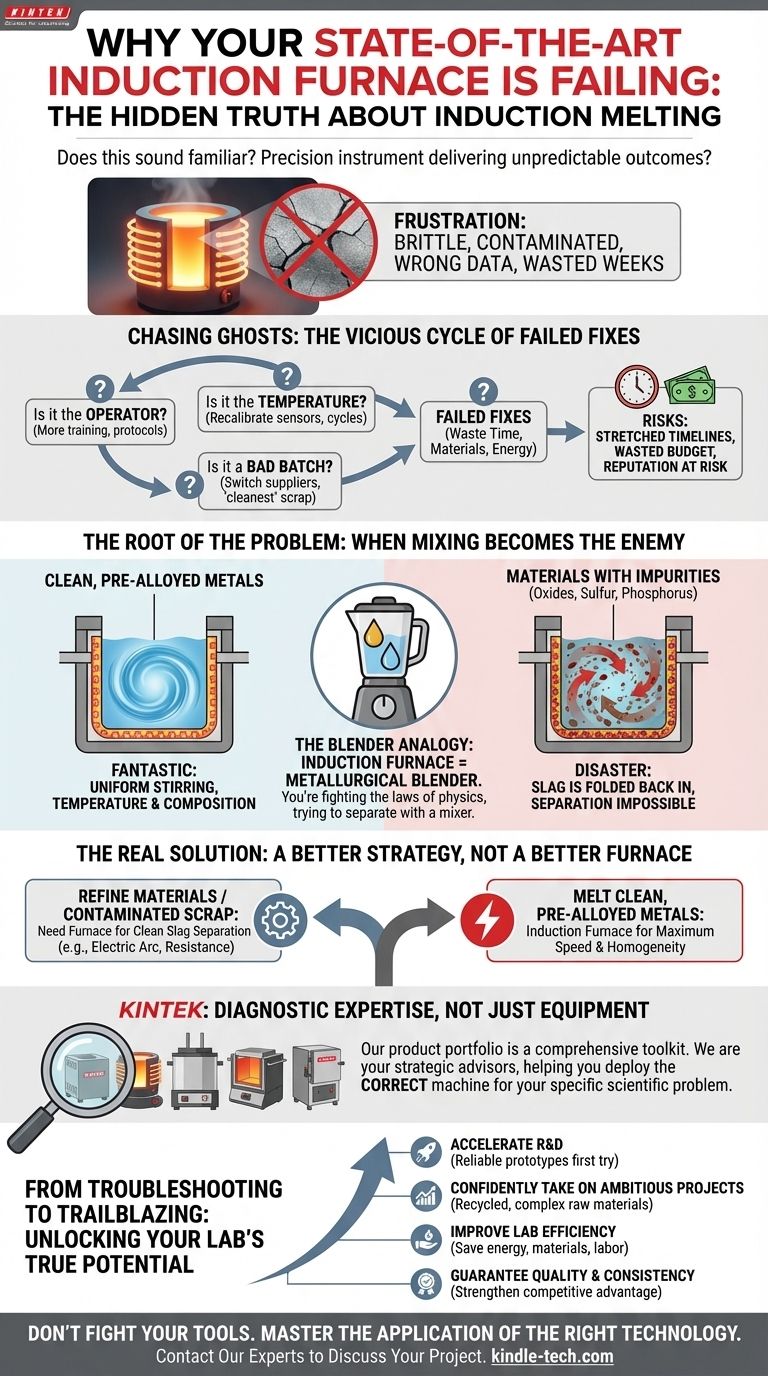

A caccia di fantasmi: il circolo vizioso delle riparazioni fallite

Di fronte a una qualità incoerente, la risposta naturale è iniziare a risolvere i problemi più ovvi. I team spesso seguono una lista di controllo dei colpevoli comuni:

- "È l'operatore?" Investi in ulteriore formazione, protocolli più rigorosi e controlli incrociati di ogni fase. Eppure, il problema persiste.

- "È la temperatura?" Ricalibri i sensori e regoli i cicli di riscaldamento, inseguendo quel profilo di temperatura perfetto. Ancora, nessun miglioramento costante.

- "È un lotto di materiale difettoso?" Cambi fornitore o utilizzi solo il rottame "più pulito" disponibile, solo per scoprire che il problema sottostante rimane, in agguato sotto la superficie.

Ogni tentativo fallito non solo spreca tempo e materiali; ha gravi conseguenze commerciali. Le tempistiche dei progetti si allungano da settimane a mesi. I budget vengono consumati da energia sprecata e materiale scartato. Soprattutto, la tua reputazione nel fornire prodotti affidabili e di alta qualità è a rischio. Sei intrappolato in un ciclo di trattamento dei sintomi, mentre la vera malattia rimane non diagnosticata.

La radice del problema: quando mescolare diventa il nemico

La frustrante verità è che la caratteristica stessa che rende la fusione a induzione così potente è anche il suo più grande punto debole. La soluzione non risiede nelle tue procedure operative, ma nella fisica fondamentale del forno stesso.

Un forno a induzione funziona creando un potente campo elettromagnetico. Questo campo riscalda direttamente il metallo conduttivo e, soprattutto, crea un'azione di agitazione vigorosa e continua.

- Per i metalli puliti e pre-legati, questo è fantastico. L'agitazione assicura che la fusione sia perfettamente uniforme in temperatura e composizione.

- Ma per qualsiasi materiale con impurità (come ossidi, zolfo o fosforo), questa agitazione è un disastro.

L'analogia del frullatore

Immagina di voler separare olio e acqua. Useresti un frullatore ad alta velocità? Certo che no. Lo scopo stesso del frullatore è mescolare tutto insieme, rendendo impossibile la separazione.

Un forno a induzione agisce come un frullatore metallurgico.

Le impurità dovrebbero separarsi dal metallo e formare uno strato di "scoria" in superficie, che può quindi essere rimosso. Tuttavia, l'intensa azione di agitazione del forno ripiega costantemente questa scoria nel metallo fuso. Peggio ancora, il campo elettromagnetico riscalda solo il metallo, lasciando la scoria più fredda e meno fluida, rendendo ancora più difficile la separazione.

Ecco perché le tue precedenti soluzioni sono fallite. Stavi cercando di far fare a un frullatore il lavoro di una centrifuga. Non stavi combattendo un operatore difettoso o un'attrezzatura guasta; stavi combattendo le leggi della fisica.

La vera soluzione: non è un forno migliore, è una strategia migliore

Per risolvere veramente questo problema, devi smettere di chiedere al tuo forno a induzione di fare un lavoro per cui non è mai stato progettato. L'obiettivo non è trovare un forno a induzione "migliore", ma abbinare la giusta tecnologia di fusione al tuo specifico compito metallurgico.

- Se devi raffinare materiali o fondere rottami contaminati, hai bisogno di un forno che permetta alla scoria di separarsi in modo pulito, spesso uno che riscaldi la scoria tanto quanto il metallo.

- Se devi fondere metalli puliti e pre-legati con la massima velocità e omogeneità, allora un forno a induzione è un'ottima scelta.

È qui che avere un partner esperto diventa fondamentale. In KINTEK, non ci limitiamo a vendere attrezzature; forniamo competenze diagnostiche. Il nostro portafoglio prodotti non si limita a una singola tecnologia. È un kit di strumenti completo progettato per risolvere una vasta gamma di sfide di laboratorio.

Comprendiamo che un forno a induzione è lo strumento perfetto per la rifusione, mentre un forno ad arco elettrico o un forno a resistenza specializzato potrebbero essere necessari per la raffinazione. Il nostro valore fondamentale non sta nel venderti la macchina più avanzata, ma nell'aiutarti a implementare quella corretta. Siamo i tuoi consulenti strategici, assicurando che l'attrezzatura che scegli sia una soluzione diretta al problema scientifico che stai cercando di risolvere.

Dalla risoluzione dei problemi all'innovazione: sbloccare il vero potenziale del tuo laboratorio

Quando smetti di combattere i tuoi strumenti e inizi a usare quello giusto per ogni lavoro, si verifica un cambiamento fondamentale. L'energia un tempo spesa in infinite risoluzioni dei problemi è ora liberata per l'innovazione.

Invece di rieseguire esperimenti falliti, il tuo team può:

- Accelerare i cicli di ricerca e sviluppo, ottenendo prototipi di materiali affidabili al primo tentativo.

- Affrontare con sicurezza progetti più ambiziosi, inclusi quelli che coinvolgono materiali riciclati o complessi.

- Migliorare l'efficienza complessiva del laboratorio, risparmiando costi significativi su energia, materiali e manodopera.

- Garantire la qualità e la coerenza della tua produzione, rafforzando la tua reputazione e il tuo vantaggio competitivo.

Scegliere lo strumento giusto trasforma il tuo laboratorio da un luogo di costante problem-solving in un motore di scoperta.

Il tuo processo di fusione non dovrebbe essere fonte di incertezza. Il vero successo in laboratorio non deriva dal possedere la tecnologia più discussa, ma dal padroneggiare l'applicazione della tecnologia giusta. Il nostro team non si limita a vendere attrezzature; collabora con te per diagnosticare le tue sfide materiali uniche e allinearti alla soluzione più efficace ed efficiente. Andiamo oltre la risoluzione dei problemi e iniziamo a ottimizzare il tuo intero flusso di lavoro. Contatta i nostri esperti per discutere il tuo progetto e scoprire la soluzione giusta per i tuoi obiettivi.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

Articoli correlati

- Come la fusione a induzione sottovuoto supera i metodi tradizionali nella produzione di leghe avanzate

- Come la fusione a induzione sottovuoto eleva la produzione di leghe ad alte prestazioni

- Forno fusorio sottovuoto: una guida completa alla fusione a induzione sottovuoto

- Come la fusione a induzione sottovuoto consente prestazioni superiori dei materiali nei settori critici

- Come la fusione a induzione sottovuoto (VIM) trasforma la produzione di leghe ad alte prestazioni