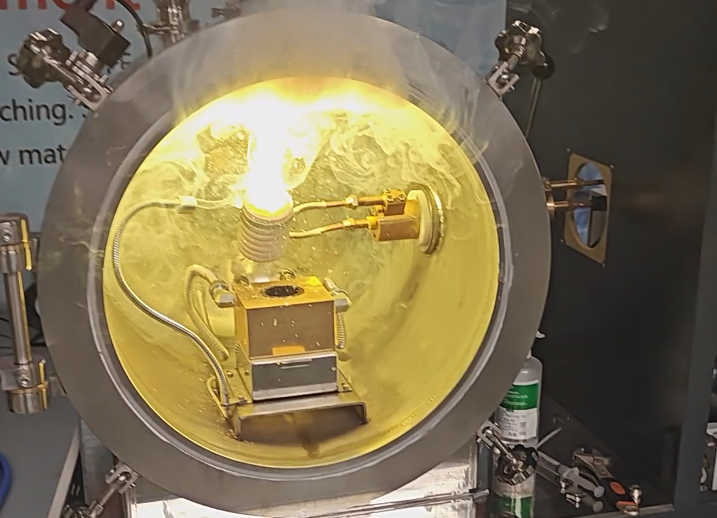

Quando le pale delle turbine si frantumano a metà volo o i contenitori dei reattori sviluppano microscopiche crepe, le conseguenze si misurano in vite umane, non solo in costi di riparazione. La fusione a induzione sottovuoto (VIM) si è affermata come lo standard di riferimento per prevenire tali disastri, eliminando la contaminazione a livello atomico. Questo articolo rivela come i meccanismi di controllo della contaminazione del VIM creino materiali che resistono ad ambienti estremi, dai jet ipersonici ai reattori nucleari.

Il meccanismo di controllo della contaminazione della fusione a induzione sotto vuoto

Dinamica dell'interazione gas-particelle nel vuoto

L'ambiente sotto vuoto del VIM (tipicamente da 10^-3 a 10^-6 torr) impedisce ai gas atmosferici di reagire con i metalli fusi. A differenza della fusione tradizionale, in cui l'ossigeno forma ossidi fragili, il VIM:

- Riduce l'assorbimento di azoto del 98% nelle leghe di titanio.

- Riduce il contenuto di idrogeno a <1 ppm nell'acciaio

- Previene l'accumulo di carbonio nelle superleghe di nichel.

Vi siete mai chiesti perché alcune leghe falliscono in modo imprevedibile sotto sforzo? Spesso si tratta di una contaminazione gassosa invisibile che la fusione convenzionale non nota.

Soglie di elementi in traccia per la conformità aerospaziale

Un singolo atomo di zolfo per milione in una lega per motori a reazione può provocare cricche catastrofiche. Il VIM raggiunge:

- <0,001% di zolfo nell'Inconel 718

- <0,0005% di fosforo negli acciai per turbine

- 99,9995% di alluminio puro per i componenti dei satelliti.

Queste soglie superano gli standard ASTM F3055 per i materiali aerospaziali.

Monitoraggio della formazione di scorie in tempo reale

I sistemi VIM avanzati utilizzano sensori spettroscopici per rilevare la segregazione delle impurità durante la fusione. In un caso documentato, è stata rilevata una deviazione dello 0,002% di silicio in una fusione di zirconio di grado nucleare, evitando così un guasto al reattore da 200 milioni di dollari.

Passi avanti nelle prestazioni dei materiali consentiti dal VIM

Resistenza alla fatica delle pale di turbina nel volo ipersonico

A velocità di Mach 5, le leghe convenzionali per turbine si guastano entro 50 cicli a causa di:

- Indebolimento dei bordi dei grani indotto dall'ossigeno

- Ammassi di porosità di azoto

Le superleghe CMSX-4 lavorate al VIM dimostrano:

- Vita a fatica più lunga del 400% a 1.200°C

- Formazione di fase sigma pari a zero dopo 1.000 cicli termici.

Resistenza alla corrosione del rivestimento del combustibile nucleare

Lo Zircaloy-4 lavorato tramite VIM mostra:

- 90% in meno di raccolta di idrogeno in ambienti PWR

- Tasso di creep del 60% più lento a 400°C

- Nessuna fessurazione da idruro ritardata dopo 15 anni di servizio

Stabilità della lega per batterie di veicoli elettrici

Fogli di alluminio-litio purificati al VIM per gli involucri delle batterie:

- Riduzione del 70% della penetrazione dei dendriti

- Mantengono la conduttività dopo 5.000 cicli di carica

- Eliminare i rischi di incendio del litio dovuti alla contaminazione da sodio

Casi di mitigazione dei guasti specifici del settore

Lotta alla corrosione a caldo nelle leghe per turbine marine

L'esposizione all'acqua salata crea una vaiolatura indotta da cloruri nelle leghe IN738LC convenzionali. Versioni con trattamento VIM:

- Resistono per 8.000 ore in ambienti marini simulati.

- Non mostrano alcuna perdita di metallo misurabile a 900°C

- Riducono la corrosione a caldo innescata dallo zolfo del 92%.

Prevenzione dell'infragilimento da neutroni nei recipienti dei reattori

Un singolo atomo di boro per miliardo accelera il danno da neutroni. Acciai RPV a controllo VIM:

- Estendere la durata di vita del contenitore oltre i 60 anni

- Ridurre la temperatura di transizione da duttile a fragile di 40°C.

- Mantenere la resistenza all'impatto Charpy di 50 J dopo una fluenza di 20 MWy/m^2.

Eliminazione della contaminazione da idrogeno nell'alleggerimento degli EV

Quando BMW è passata alle leghe di magnesio lavorate in VIM per i componenti strutturali:

- I difetti di formazione di bolle di idrogeno sono scesi dal 12% allo 0,02%.

- L'assorbimento dell'energia in caso di impatto è migliorato del 35%.

- Le richieste di garanzia per corrosione sono diminuite dell'80%.

L'impatto umano del controllo della contaminazione

Dietro ogni lega perfezionata da VIM ci sono vite umane protette, che si tratti di un passeggero di una compagnia aerea che si affida a un motore a reazione o di un tecnico nucleare che lavora accanto a un reattore. Questa tecnologia non si limita a migliorare i materiali, ma ridefinisce i limiti di sicurezza per interi settori industriali.

Per i laboratori che sviluppano materiali di nuova generazione, i sistemi VIM di Kintek forniscono il controllo della contaminazione necessario per trasformare i margini di sicurezza teorici in prestazioni comprovate. La differenza tra un guasto catastrofico e un componente affidabile spesso si riduce a parti per miliardo di impurità e al processo di fusione che le elimina.

Prodotti che potresti cercare:

https://kindle-tech.com/products/vacuum-induction-melting-furnace

https://kindle-tech.com/products/molybdenum-vacuum-furnace

https://kindle-tech.com/products/2200-graphite-vacuum-furnace

https://kindle-tech.com/products/2200-graphite-vacuum-furnace

https://kindle-tech.com/products/vacuum-pressure-sintering-furnace

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Articoli correlati

- Processo di fusione e manutenzione del forno fusorio a induzione sottovuoto

- Come la fusione a induzione sottovuoto eleva la produzione di leghe ad alte prestazioni

- Forno fusorio a induzione sotto vuoto: principio, vantaggi e applicazioni

- Forno fusorio sottovuoto: una guida completa alla fusione a induzione sottovuoto

- Applicazione della tecnologia di pressatura isostatica a caldo nella fusione di leghe ad alta temperatura a base di nichel