Introduzione alla tecnologia di pressatura isostatica a caldo

Panoramica e significato

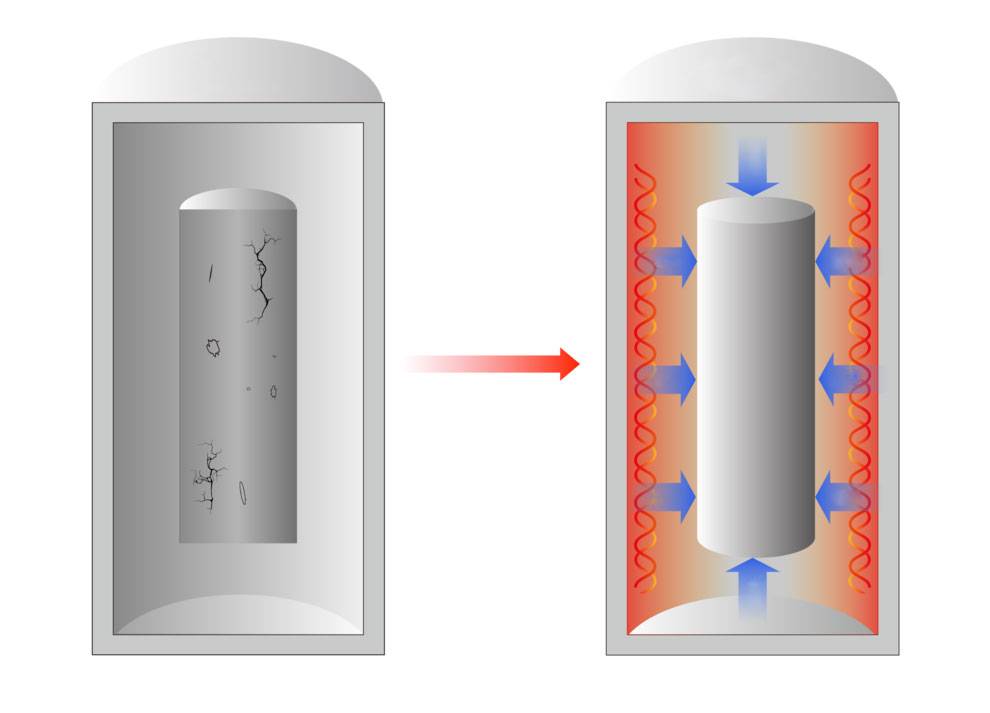

La pressatura isostatica a caldo (HIP) è una sofisticata tecnologia di processo che sfrutta l'alta temperatura e l'alta pressione per sottoporre prodotti metallici o ceramici a una pressione isotropa. Questa pressione uniforme facilita la sinterizzazione e la densificazione di questi materiali, una capacità critica soprattutto nelle applicazioni aerospaziali. L'importanza della tecnologia in questo settore deriva dalla sua capacità unica di riparare i pori e migliorare significativamente le proprietà meccaniche delle leghe fuse ad alta temperatura.

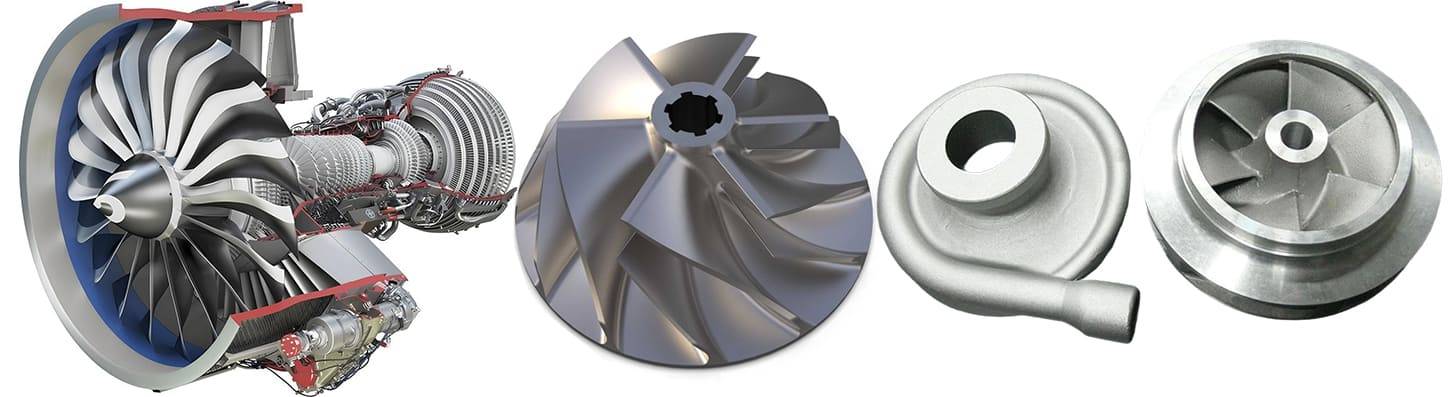

Nell'ingegneria aerospaziale, l'integrità e le prestazioni dei componenti sono fondamentali. Le leghe ad alta temperatura, come quelle utilizzate nelle pale delle turbine, operano in condizioni estreme che possono portare alla formazione di porosità e altri difetti. Queste imperfezioni possono compromettere l'integrità strutturale e la longevità dei componenti. La tecnologia HIP risolve questo problema applicando una pressione e un calore uniformi, che provocano la deformazione plastica e lo scorrimento per diffusione del materiale. Questo processo non solo elimina i pori esistenti, ma impedisce anche la formazione di nuovi, migliorando così la densità complessiva e la resistenza meccanica della lega.

L'importanza dell'HIP nelle applicazioni aerospaziali non può essere sopravvalutata. È un fattore chiave per la produzione di componenti affidabili e ad alte prestazioni, in grado di resistere agli ambienti difficili che si incontrano nelle operazioni aerospaziali. Migliorando le proprietà meccaniche di queste leghe, l'HIP contribuisce alla sicurezza, all'efficienza e alla longevità dei sistemi aerospaziali, rendendola una tecnologia indispensabile nella moderna ingegneria aerospaziale.

Struttura dell'apparecchiatura

La struttura delle apparecchiature per la pressatura isostatica a caldo (HIP) svolge un ruolo fondamentale nell'applicazione di questa tecnologia nell'industria aerospaziale. Le apparecchiature HIP sono progettate per sottoporre i materiali a temperature e pressioni elevate, facilitando la densificazione isotropa di metalli e ceramiche. Questo processo è indispensabile per migliorare le proprietà meccaniche e l'integrità strutturale delle leghe per colata ad alta temperatura a base di nichel, che sono componenti critici nelle applicazioni aerospaziali.

L'apparecchiatura è tipicamente costituita da diversi componenti chiave:

- Camera di pressione: È il cuore del sistema HIP, dove i materiali sono sottoposti ad alta pressione. La camera è progettata per resistere a condizioni estreme, garantendo una distribuzione uniforme della pressione sul materiale.

- Elementi di riscaldamento: Questi elementi sono responsabili del mantenimento delle alte temperature necessarie per il processo di densificazione. Sono posizionati in modo strategico per garantire una distribuzione uniforme del calore.

- Sistema di alimentazione del gas: Il sistema fornisce il gas inerte, solitamente argon, che applica la pressione isotropica. Il gas è accuratamente controllato per mantenere i livelli di pressione necessari.

- Sistemi di controllo: I sistemi di controllo avanzati monitorano e regolano i parametri di temperatura, pressione e tempo per garantire che il processo sia ottimizzato per ogni materiale specifico.

La comprensione della struttura e della funzione di ciascun componente è essenziale per comprendere come la tecnologia HIP migliori le proprietà delle leghe a base di nichel, rendendola una pietra miliare nel settore aerospaziale.

Meccanismi e principi

Meccanismo di densificazione

L'obiettivo principale della pressatura isostatica a caldo (HIP) nelle leghe per colata ad alta temperatura a base di nichel è quello di eliminare i vuoti e aumentare la densità del materiale. Questo processo è fondamentale nelle applicazioni aerospaziali, dove l'integrità e le prestazioni dei componenti sono fondamentali. Il meccanismo di densificazione è multiforme e comprende il flusso plastico, il creep da diffusione e il creep da dislocazione, tutti spinti dalla diffusione atomica.

Flusso plastico e scorrimento per diffusione

Il flusso plastico si verifica quando il materiale subisce una deformazione ad alta pressione e temperatura, permettendo ai vuoti di collassare e ai grani di riorganizzarsi. Questo riassetto è facilitato dall'azione capillare, in cui la fase liquida viene attirata nei pori, portando a una disposizione più favorevole dei grani. Inoltre, lo scorrimento per diffusione gioca un ruolo significativo, in particolare nelle aree ad alta pressione capillare. In questo caso, gli atomi si dissolvono e precipitano preferenzialmente nelle regioni a più basso potenziale chimico, un processo simile alla diffusione dei confini dei grani nella sinterizzazione allo stato solido. Questo meccanismo di soluzione-precipitazione non solo riempie i vuoti, ma aumenta anche la densificazione complessiva del materiale.

Creep delle dislocazioni e maturazione di Ostwald

Lo scorrimento delle dislocazioni, guidato dal movimento delle dislocazioni sotto sforzo, contribuisce al processo di densificazione consentendo al materiale di sopportare sollecitazioni elevate senza fratturarsi. Questo meccanismo è particolarmente efficace nelle applicazioni ad alta temperatura, dove la mobilità delle dislocazioni è maggiore. Inoltre, si verifica contemporaneamente la maturazione di Ostwald, in cui le particelle più piccole si dissolvono e precipitano su quelle più grandi, portando a una distribuzione più uniforme delle particelle e a un'ulteriore densificazione. Questo processo è fondamentale per ottenere le alte densità necessarie per ottenere proprietà meccaniche superiori nelle leghe a base di nichel utilizzate nel settore aerospaziale.

In sintesi, il meccanismo di densificazione nell'HIP comporta un'interazione sinergica di flusso plastico, scorrimento per diffusione, scorrimento per dislocazione e maturazione di Ostwald, tutti guidati dalla diffusione atomica. Questo approccio completo garantisce l'eliminazione dei vuoti e l'aumento della densità, ottimizzando così le prestazioni e l'affidabilità delle leghe per colata a base di nichel ad alta temperatura nelle applicazioni aerospaziali critiche.

Formulazione dei parametri

I parametri della pressatura isostatica a caldo (HIP), tra cui temperatura, pressione e tempo, svolgono un ruolo fondamentale nell'ottimizzazione delle strutture della lega e nella riduzione dei difetti interni. Questi parametri vengono scelti meticolosamente per garantire che il processo HIP raggiunga i miglioramenti microstrutturali e di densificazione desiderati. L'impostazione della temperatura è particolarmente critica, in quanto influenza il tasso di diffusione atomica e la mobilità delle dislocazioni all'interno della lega. In genere, la temperatura viene impostata leggermente al di sotto del punto di fusione della lega per facilitare il flusso plastico senza causare la fusione o una crescita significativa dei grani.

La pressione applicata durante l'HIP è un altro fattore chiave, in quanto fornisce la forza isotropa necessaria per la densificazione. Pressioni più elevate possono accelerare la chiusura dei pori e dei vuoti all'interno del materiale, ma devono essere bilanciate con l'integrità meccanica della lega per evitare deformazioni o cricche. Il tempo, il terzo parametro critico, assicura che la lega rimanga sotto l'influenza combinata di temperatura e pressione per una durata sufficiente a ottenere i cambiamenti microstrutturali desiderati.

Questo trattamento viene spesso eseguito dopo il trattamento in soluzione solida per aumentare l'efficienza della densificazione. In questo modo, la lega viene pretrattata per creare una distribuzione più omogenea degli elementi, che a sua volta facilita una densificazione più efficace durante il processo HIP. La sinergia tra questi due trattamenti si traduce in un materiale con proprietà meccaniche superiori e difetti interni ridotti, che lo rendono ideale per applicazioni impegnative come i componenti aerospaziali.

| Parametro | Ruolo nel processo HIP |

|---|---|

| Temperatura | Influenza la diffusione atomica e la mobilità delle dislocazioni |

| Pressione | Fornisce una forza isotropa per la densificazione |

| Tempo | Assicura una durata sufficiente per i cambiamenti microstrutturali |

In sintesi, la formulazione precisa di questi parametri è essenziale per massimizzare i benefici della pressatura isostatica a caldo nelle leghe da fusione ad alta temperatura a base di nichel. Ogni parametro interagisce con gli altri per creare un ambiente in cui la lega può subire miglioramenti strutturali significativi, migliorando così le sue prestazioni in applicazioni critiche.

Applicazioni nel settore aerospaziale

Riparazione della microstruttura

La pressatura isostatica a caldo (HIP) si è dimostrata un metodo molto efficace per riparare i danni microstrutturali nelle leghe fuse ad alta temperatura a base di nichel, in particolare in componenti come le pale delle turbine che vengono utilizzate a lungo in ambienti aerospaziali difficili. Il processo prevede di sottoporre la lega danneggiata a temperature e pressioni elevate, che facilitano il ripristino di proprietà critiche come la resistenza allo scorrimento e la resistenza meccanica.

Uno dei principali vantaggi dell'HIP in questo contesto è la capacità di ripristinare la microstruttura originale della lega, spesso compromessa a causa dell'esposizione prolungata a temperature e sollecitazioni elevate. Questo ripristino si ottiene attraverso la densificazione del materiale, dove l'ambiente ad alta pressione favorisce il riempimento dei vuoti e delle microfessure che si sono formati nel tempo. Questo processo di densificazione è guidato da meccanismi quali il flusso plastico, il creep da diffusione e il creep da dislocazione, tutti facilitati dalle elevate temperature impiegate durante l'HIP.

Inoltre, l'HIP non solo ripara i danni microstrutturali, ma migliora anche le proprietà meccaniche complessive della lega. Ad esempio, il processo può migliorare significativamente la resistenza alla trazione e la duttilità del materiale, rendendolo più resistente a sollecitazioni e deformazioni future. Questo duplice vantaggio - riparazione microstrutturale e miglioramento delle proprietà - sottolinea l'importanza dell'HIP nel mantenere le prestazioni e la longevità delle leghe ad alta temperatura a base di nichel nelle applicazioni aerospaziali.

Convalida sperimentale

La convalida sperimentale della pressatura isostatica a caldo (HIP) nella riparazione di leghe monocristalline ad alta temperatura danneggiate dal creep è stata dimostrata in modo convincente da Ruttert et al. La loro ricerca sottolinea l'impatto trasformativo della HIP sulle proprietà meccaniche di questi materiali critici, che sono parte integrante delle applicazioni aerospaziali. Sottoponendo le leghe danneggiate all'HIP, i ricercatori hanno osservato un netto miglioramento della resilienza e delle prestazioni del materiale, mitigando efficacemente gli effetti dannosi dell'esposizione prolungata alle alte temperature e alle sollecitazioni.

I risultati principali del loro studio rivelano che l'HIP non solo ripristina, ma migliora anche in modo significativo la resistenza al creep delle leghe. Questo miglioramento è attribuito alla distribuzione uniforme della pressione e del calore, che facilita l'eliminazione di difetti microstrutturali come vuoti e cricche. Il processo induce un effetto di densificazione che porta a una microstruttura più omogenea e stabile. Questo, a sua volta, aumenta la capacità della lega di resistere ad ambienti ad alta temperatura senza subire deformazioni per creep.

Inoltre, i risultati sperimentali evidenziano la versatilità dell'HIP nell'affrontare vari tipi di danni, rendendolo uno strumento versatile nell'arsenale delle tecnologie di riparazione dei materiali aerospaziali. Il successo di questi esperimenti apre la strada a una più ampia applicazione dell'HIP nella manutenzione e nella ristrutturazione di componenti ad alta temperatura, garantendo la longevità e l'affidabilità dei sistemi aerospaziali.

Prodotti correlati

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Articoli correlati

- Fasi di funzionamento della pressa isostatica automatica

- Applicazione della tecnologia di pressatura isostatica a caldo nella preparazione di ceramiche speciali

- Conoscere la pressatura isostatica a freddo e le sue applicazioni

- Pressatura isostatica a freddo (CIP): Un processo collaudato per la produzione di parti ad alte prestazioni

- Produzione additiva per la pressatura isostatica: Un ponte tra la nuova tecnologia e la produzione tradizionale