Introduzione alle ceramiche speciali e alla tecnologia di pressatura isostatica a caldo

Importanza della formatura e della sinterizzazione nella preparazione della ceramica

La formatura e la sinterizzazione sono fasi cruciali nella creazione di ceramiche speciali e influenzano in modo significativo le loro caratteristiche prestazionali finali. Il processo di sinterizzazione consiste nel trasformare un materiale ceramico in polvere in una forma densa e solida, riscaldandolo al di sotto del suo punto di fusione. Questo riscaldamento induce una diffusione allo stato solido che lega le singole particelle tra loro, dando vita a un materiale con una maggiore resistenza e una ridotta porosità. Storicamente, questo metodo è stato impiegato per secoli nella produzione di argilla, ceramica e mattoni, ma la sua applicazione si è poi estesa a ceramiche avanzate, vetro e metalli.

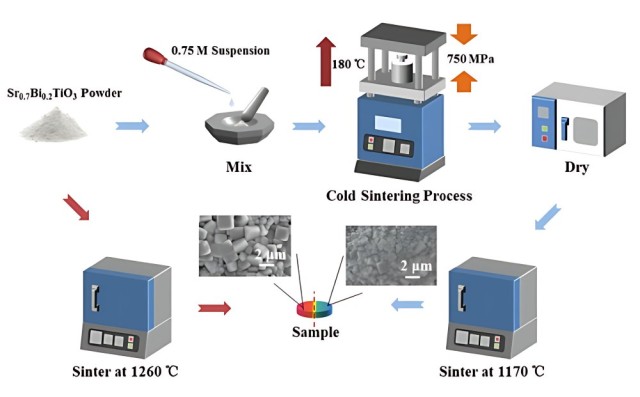

La procedura tipica per la sinterizzazione delle polveri ceramiche comprende diverse fasi meticolose: inizialmente, si forma un impasto mescolando uniformemente acqua, legante, deflocculante e polvere ceramica non cotta. Questo impasto viene poi essiccato a spruzzo per ottenere una polvere fine che viene successivamente modellata in un corpo verde. Il corpo verde viene sottoposto a un processo di riscaldamento a bassa temperatura per bruciare il legante, seguito da una sinterizzazione ad alta temperatura per fondere le particelle di ceramica. Questa sequenza di fasi assicura la densificazione e l'integrità strutturale del materiale.

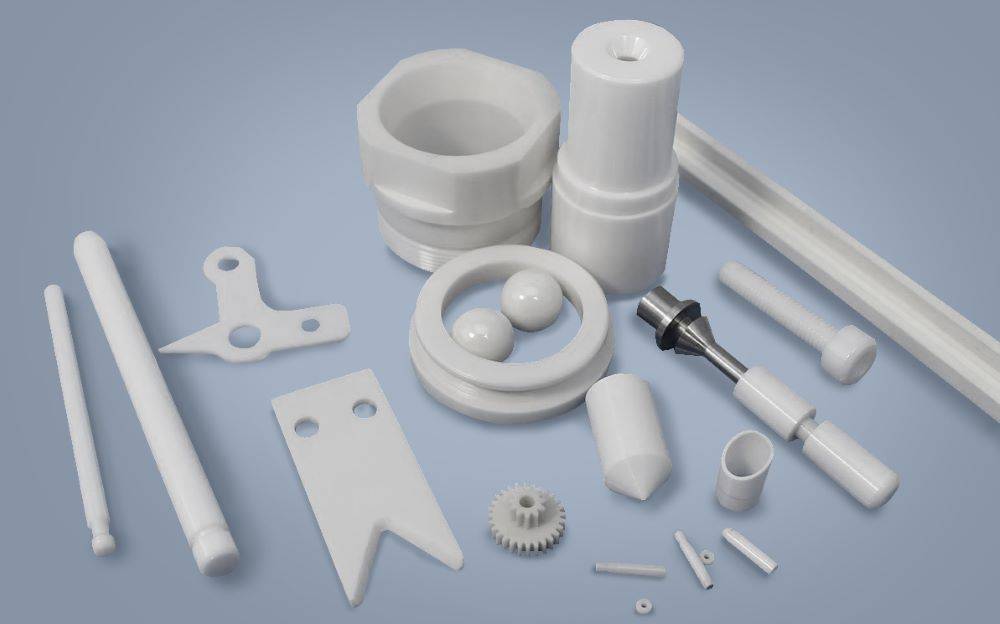

Una tecnica avanzata che integra sia la formatura che la sinterizzazione è la pressatura isostatica a caldo (HIP). La tecnologia HIP applica simultaneamente calore e pressione, che non solo accelera il processo di densificazione, ma migliora anche le prestazioni complessive della ceramica. Osservando la curva temperatura-espansione attraverso l'analisi termica con dilatometro ottico, è possibile monitorare con precisione le temperature chiave, come la transizione di fase e la transizione vetrosa, garantendo condizioni di sinterizzazione ottimali. Questo approccio a doppia forza è particolarmente vantaggioso per la creazione di forme 3D complesse, in quanto riduce al minimo i difetti e migliora le proprietà meccaniche del materiale.

In sintesi, la sinergia tra i processi di formatura e sinterizzazione, soprattutto se potenziata da tecnologie come l'HIP, è fondamentale per produrre ceramiche speciali di alta qualità con caratteristiche prestazionali superiori.

Preparazione storica e sistematica delle ceramiche speciali

L'evoluzione della preparazione delle ceramiche speciali è stata profondamente intrecciata con il progresso della civiltà umana. Inizialmente, i metodi impiegati erano in gran parte intuitivi ed esperienziali, basati sulle conoscenze e sulle pratiche accumulate e tramandate di generazione in generazione. Queste prime tecniche erano spesso rudimentali e prevedevano una semplice modellatura a mano e processi di cottura rudimentali, sufficienti per le limitate applicazioni dell'epoca.

Con il progredire delle società, è aumentata anche la comprensione e l'applicazione dei materiali ceramici. L'avvento di approcci sistematici nell'era industriale ha segnato un cambiamento significativo. Questo periodo ha visto l'introduzione di metodi più controllati e scientifici, come l'uso di precisi controlli della temperatura e l'incorporazione di materiali avanzati. L'approccio sistematico ha consentito una maggiore coerenza e affidabilità nella produzione di ceramica, aprendo la strada ad applicazioni più complesse e performanti.

Nell'era moderna, l'integrazione delle tecnologie informatiche ha rivoluzionato il settore. L'era dell'informazione ha portato a un cambiamento di paradigma, consentendo lo sviluppo di sofisticati modelli computazionali e strumenti di simulazione che ottimizzano ogni fase del processo di preparazione della ceramica. Questo ha portato alla creazione di prodotti ceramici altamente specializzati, con proprietà senza precedenti, adatti a una vasta gamma di applicazioni tecnologiche avanzate. Il viaggio dall'artigianato intuitivo alla precisione sistematica sottolinea la continua evoluzione e adattabilità della tecnologia ceramica nel soddisfare le esigenze di un mondo in continuo progresso.

Caratteristiche e sviluppo dei prodotti ceramici speciali

Serializzazione, ecologizzazione e informatizzazione

I prodotti ceramici speciali sono caratterizzati dallaserializzazione,ecologizzazionee informatizzazioneinformatizzazione. Questi tratti non solo definiscono l'evoluzione moderna della ceramica, ma sottolineano anche la sua rilevanza nell'industria contemporanea.

La serializzazione nella produzione ceramica snellisce il processo di sviluppo, riducendo significativamente i costi. Standardizzando alcuni aspetti della produzione, i produttori possono ridurre gli sprechi e migliorare l'efficienza. Inoltre, la serializzazione permette una maggiore personalizzazione, consentendo la creazione di prodotti che soddisfano le esigenze specifiche dei clienti, in termini di dimensioni, forma o funzionalità.

L'ecologizzazione è un altro aspetto critico, incentrato sulla minimizzazione dell'impronta ambientale della produzione ceramica. Ciò comporta l'uso di materie prime sostenibili, il riciclo efficiente delle risorse e la riduzione delle emissioni nocive. Ad esempio, il riciclo dei materiali di scarto della produzione può ridurre la domanda di nuove risorse, conservando così le riserve naturali. Inoltre, le pratiche eco-compatibili possono portare a prodotti non solo durevoli, ma anche responsabili dal punto di vista ambientale.

Informatizzazione rappresenta l'integrazione delle moderne tecnologie nel processo produttivo. Ciò include l'uso di sensori avanzati, analisi dei dati e automazione per migliorare la qualità dei prodotti e l'efficienza operativa. Ad esempio, i sistemi di monitoraggio in tempo reale possono rilevare i difetti nelle prime fasi del ciclo produttivo, consentendo azioni correttive immediate. Inoltre, gli strumenti digitali possono ottimizzare i programmi di produzione e l'allocazione delle risorse, portando a un uso più efficiente di energia e materiali.

In sintesi, la serializzazione, l'ecologizzazione e l'informatizzazione dei prodotti ceramici speciali sono fondamentali per affrontare le sfide economiche e ambientali. Queste strategie assicurano che la produzione di ceramica rimanga competitiva e sostenibile a lungo termine.

Sviluppo e sfide dell'industria

L'industria della ceramica speciale è alle prese con sfide significative, in particolare la scarsità di risorse critiche e l'aumento dei costi associati alla produzione. Queste sfide non sono solo economiche, ma sono profondamente intrecciate con le preoccupazioni ambientali. L'estrazione e la lavorazione delle materie prime, come la pietra e l'argilla porcellanata, spesso portano al degrado ambientale, rendendo necessarie norme e pratiche ambientali rigorose.

Per superare questi ostacoli, l'industria deve adottare un duplice approccio: migliorare l'efficienza delle risorse e integrare pratiche sostenibili. Ad esempio, l'uso della tecnologia Hot Isostatic Pressing (HIP) non solo ottimizza il processo di sinterizzazione, ma riduce anche il consumo energetico e la produzione di rifiuti. Questa tecnologia, che esegue contemporaneamente la formatura e la sinterizzazione, è fondamentale per la creazione di ceramiche ad alte prestazioni che soddisfano gli standard industriali ed ecologici.

Inoltre, la traiettoria dell'industria deve allinearsi con obiettivi ambientali più ampi. Tra questi, il riciclo e il riutilizzo dei materiali per ridurre al minimo gli scarti e l'adozione di tecniche di produzione più pulite. Anche la serializzazione dei prodotti ceramici, che semplifica lo sviluppo e risponde a esigenze diverse, svolge un ruolo cruciale nella riduzione dell'impatto ambientale complessivo. Concentrandosi sull'ecologizzazione e sull'informatizzazione, l'industria può mitigare la propria impronta ambientale mantenendo una qualità e un'efficienza di prodotto competitive.

In sintesi, la crescita sostenibile dell'industria ceramica speciale dipende dalla sua capacità di bilanciare la redditività economica con la responsabilità ambientale. L'integrazione di tecnologie avanzate come l'HIP, insieme a una gestione strategica delle risorse e a pratiche sostenibili, è essenziale per superare le sfide attuali e garantire la tenuta del settore a lungo termine.

Tendenze nella tecnologia della decorazione ceramica speciale

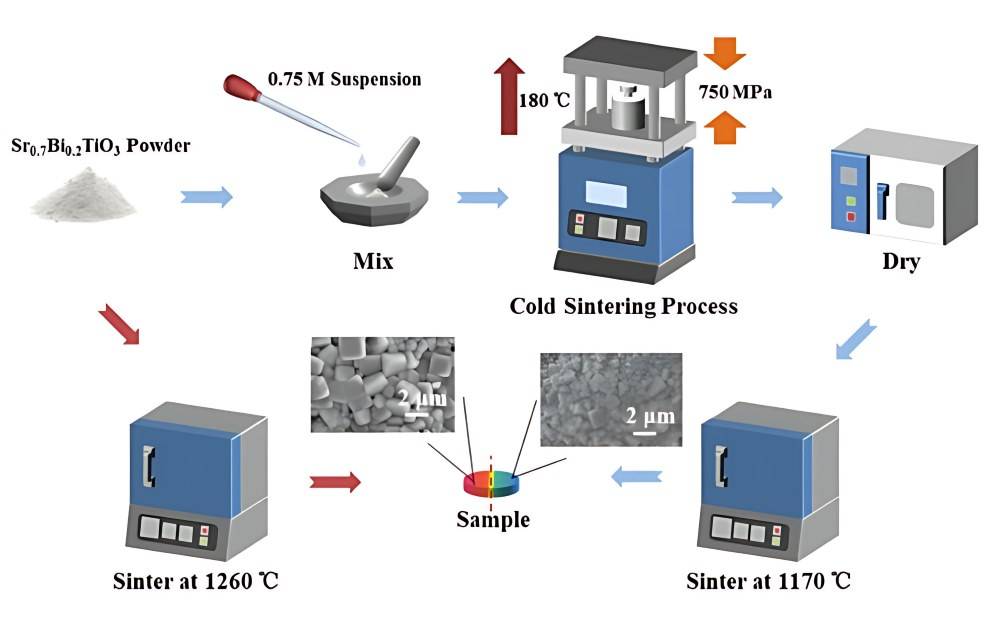

I recenti progressi nella tecnologia di decorazione delle ceramiche speciali hanno aumentato in modo significativo l'integrazione dei prodotti e infranto i tradizionali confini delle specifiche. Queste innovazioni non sono semplici miglioramenti incrementali, ma rappresentano un cambiamento di paradigma nel modo in cui la ceramica viene progettata e prodotta. Tra i fattori chiave di queste tendenze vi è lo sviluppo di materiali avanzati come il vetro microcristallino e la ceramica traslucida, che offrono possibilità estetiche e funzionali senza precedenti.

Il vetro microcristallino, ad esempio, combina la durabilità del vetro con la struttura cristallina della ceramica, dando vita a materiali resistenti ed esteticamente accattivanti. Questo materiale è particolarmente adatto per applicazioni di fascia alta in cui forma e funzione sono fondamentali, come nei beni di consumo di lusso e negli elementi architettonici. Le ceramiche traslucide, invece, offrono una miscela unica di trasparenza e resistenza, che le rende ideali per le applicazioni che richiedono la trasmissione della luce senza compromettere l'integrità strutturale.

Inoltre, questi materiali non sono limitati alle applicazioni ceramiche tradizionali. Vengono integrati in un'ampia gamma di settori, dall'elettronica alla sanità, dove le loro proprietà uniche possono essere sfruttate per creare prodotti innovativi. Ad esempio, le ceramiche traslucide vengono utilizzate negli impianti e nei dispositivi medici, dove la loro capacità di trasmettere la luce mantenendo la resistenza meccanica è inestimabile.

In sintesi, le tendenze della tecnologia di decorazione delle ceramiche speciali sono caratterizzate da una maggiore integrazione e dalla rottura dei confini tradizionali. Innovazioni come il vetro microcristallino e i materiali traslucidi sono in prima linea in questa rivoluzione, che porta allo sviluppo di nuove applicazioni e mercati per le ceramiche speciali.

Applicazione della tecnologia di pressatura isostatica a caldo nella preparazione della ceramica

Preparazione delle materie prime

Le materie prime di alta qualità, come la pietra porcellanata e l'argilla porcellanata, sono indispensabili per la produzione di ceramiche speciali. Questi materiali devono essere sottoposti a una lavorazione meticolosa per ottenere la consistenza e la qualità desiderate. Le materie prime vengono inizialmente macinate in particelle fini, che vengono poi mescolate con acqua per creare un'emulsione viscosa. Questa emulsione funge da mezzo di base per la produzione di ceramica, garantendo una distribuzione uniforme dei componenti e una plasticità ottimale per la modellazione.

Il processo di preparazione prevede diverse fasi critiche:

-

Macinazione e setacciatura: Le materie prime vengono macinate fino a ottenere una polvere fine e passate attraverso setacci per garantire una dimensione uniforme delle particelle, fondamentale per l'omogeneità del prodotto finale.

-

Miscelazione e omogeneizzazione: I materiali macinati vengono mescolati con acqua per formare un impasto. Questo impasto viene poi sottoposto a una vigorosa miscelazione per ottenere una consistenza uniforme, evitando variazioni localizzate nella composizione.

-

Disaerazione: L'impasto viene sottoposto a processi di disaerazione per rimuovere eventuali bolle d'aria intrappolate, che possono causare difetti nel prodotto ceramico finale. Questa fase è essenziale per ottenere una struttura densa e uniforme.

L'emulsione viscosa risultante non è solo essenziale per la modellazione iniziale dei pezzi di ceramica, ma svolge anche un ruolo significativo nel successivo processo di sinterizzazione, in cui i materiali vengono riscaldati per formare una massa solida. La qualità della preparazione delle materie prime influisce direttamente sulle proprietà finali della ceramica, come la resistenza, la durata e le qualità estetiche.

In sintesi, la preparazione meticolosa delle materie prime è una pietra miliare della produzione ceramica, che garantisce che le fasi successive del processo di fabbricazione siano costruite su basi solide e coerenti.

Preparazione della modellazione con la tecnologia HIP

La tecnologia di pressatura isostatica a caldo (HIP) rivoluziona la preparazione delle ceramiche speciali, migliorandone significativamente la tenacità. Questo progresso si ottiene principalmente attraverso due meccanismi chiave: la riduzione della temperatura e del tempo di sinterizzazione e la prevenzione della degradazione della matrice ceramica.

In primo luogo, la tecnologia HIP consente una sostanziale riduzione della temperatura e del tempo di sinterizzazione necessari per produrre ceramiche di alta qualità. I metodi tradizionali spesso richiedono temperature elevate e tempi prolungati, che possono portare a inefficienze energetiche e a un aumento dei costi di produzione. La tecnologia HIP, invece, ottimizza questi parametri, rendendo il processo più efficiente dal punto di vista energetico ed economico. Questa riduzione della temperatura e del tempo è fondamentale per mantenere l'integrità strutturale dei materiali ceramici, assicurando che conservino le proprietà desiderate senza compromettere la qualità.

In secondo luogo, la tecnologia HIP attenua efficacemente la degradazione delle fibre o dei baffi all'interno della matrice ceramica. Questi additivi svolgono un ruolo fondamentale nel migliorare le proprietà meccaniche della ceramica, come la resistenza e la tenacità. Tuttavia, sono suscettibili di degradazione durante il processo di sinterizzazione ad alta temperatura. La tecnologia HIP risolve questo problema creando un ambiente più controllato e uniforme, preservando così l'integrità di questi componenti critici. Questa conservazione è essenziale per le prestazioni del prodotto finale, in quanto garantisce che la ceramica mantenga le sue proprietà meccaniche avanzate, rendendola adatta a un'ampia gamma di applicazioni complesse.

In sintesi, la tecnologia HIP non solo snellisce il processo di sinterizzazione, ma salvaguarda anche gli additivi cruciali all'interno della matrice ceramica, consentendo di ottenere prodotti ceramici di qualità superiore con una maggiore tenacità e durata.

Preparazione e tecniche di cottura

Le moderne tecniche di cottura hanno rivoluzionato l'industria ceramica, in particolare grazie all'uso di forni a carbone ed elettrici. Questi metodi avanzati hanno migliorato significativamente l'efficienza energetica e il controllo, portando a notevoli miglioramenti nella resa dei prodotti e nella sostenibilità ambientale.

Uno dei vantaggi principali delle moderne tecniche di cottura è la precisione che offrono. I forni elettrici, ad esempio, consentono un controllo preciso della temperatura, fondamentale per ottenere le proprietà ceramiche desiderate. Questa precisione non solo assicura l'uniformità del prodotto finale, ma riduce anche al minimo gli sprechi di energia, contribuendo così a un processo produttivo più sostenibile.

I forni a carbone, invece, sono stati adattati per incorporare le moderne tecnologie di combustione che riducono le emissioni e migliorano l'efficienza termica. Ottimizzando il processo di cottura, questi forni possono ottenere una maggiore resa del prodotto riducendo al minimo l'impatto ambientale. Questa duplice attenzione all'efficienza e alla tutela dell'ambiente sottolinea l'impegno dell'industria verso pratiche sostenibili.

Inoltre, l'integrazione di sensori avanzati e di automazione nei processi di cottura ha ulteriormente semplificato le operazioni. Queste tecnologie consentono il monitoraggio e la regolazione in tempo reale, assicurando che le condizioni di cottura siano sempre ottimali. Questo livello di controllo non solo migliora la qualità dei prodotti ceramici, ma riduce anche la probabilità di difetti, aumentando così l'efficienza produttiva complessiva.

In sintesi, l'adozione di moderne tecniche di cottura con forni a carbone ed elettrici non solo ha migliorato l'efficienza energetica e il controllo, ma ha anche svolto un ruolo fondamentale nel migliorare la resa dei prodotti e la tutela dell'ambiente nell'industria ceramica.

Ispezione e valutazione dei prodotti ceramici

L'ispezione post-cottura è una fase critica nella produzione di prodotti ceramici, che garantisce che solo articoli di alta qualità vengano immessi sul mercato. Questo processo comporta un esame meticoloso di ogni pezzo per identificare eventuali difetti o incongruenze che possono essere emersi durante il processo di cottura. Gli articoli difettosi vengono sottoposti a una valutazione rigorosa per determinare se possono essere recuperati attraverso una nuova cottura o se devono essere distrutti per rispettare i rigorosi standard di qualità che definiscono il settore.

Il processo di ispezione comprende in genere valutazioni visive, test meccanici e talvolta anche metodi avanzati di controllo non distruttivo (NDT), come i test a ultrasuoni o le immagini a raggi-X. Questi metodi aiutano a identificare i difetti interni che potrebbero non essere evidenti a occhio nudo, garantendo che il prodotto finale non sia solo esteticamente gradevole, ma anche strutturalmente solido e durevole.

Inoltre, i criteri di valutazione sono spesso allineati agli standard industriali e alle specifiche dei clienti, garantendo che i prodotti ceramici non solo soddisfino ma superino le aspettative. Questo approccio rigoroso non solo salvaguarda la reputazione del produttore, ma assicura anche la soddisfazione del cliente, che è fondamentale per mantenere un vantaggio competitivo sul mercato.

Prodotti correlati

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Macchina per Stampa a Freddo Sottovuoto per la Preparazione dei Campioni

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

Articoli correlati

- Esplorare le applicazioni della pressatura isostatica

- Applicazione della tecnologia di pressatura isostatica a caldo nella fusione di leghe ad alta temperatura a base di nichel

- Pressa isostatica a freddo elettrica da laboratorio (CIP): Applicazioni, vantaggi e personalizzazione

- Produzione additiva per la pressatura isostatica: Un ponte tra la nuova tecnologia e la produzione tradizionale

- Pressatura isostatica a freddo (CIP): Un processo collaudato per la produzione di parti ad alte prestazioni