Meccanismo di stampaggio delle polveri

Migrazione e accumulo pesante

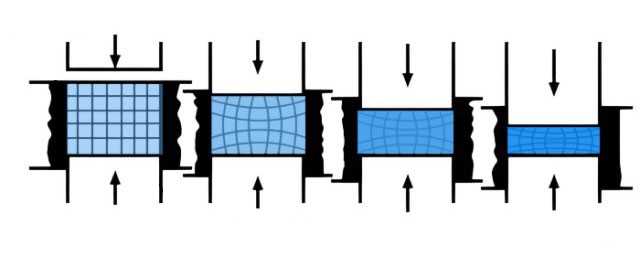

Durante le fasi iniziali della pressatura isostatica a freddo, un fenomeno significativo noto comemigrazione e accumulo pesante si verifica un fenomeno significativo noto come migrazione e accumulo pesante. Questo processo è caratterizzato dagrande spostamento di particelle all'interno della miscela di polveri. Durante lo spostamento, le particelle subiscono un riarrangiamento dinamico che è fondamentale per la successiva densificazione del materiale.

Uno dei meccanismi chiave di questa fase è l'effettoeffetto ponte ad arco. Questo fenomeno descrive come le particelle più piccole all'interno della miscela migrino e si depositino negli spazi interstiziali o nei pori delle particelle più grandi. Questo processo di riempimento non è casuale, ma è governato dai principi dell'impacchettamento delle particelle e dell'ottimizzazione della densità. Le particelle più piccole fanno dacolmare gli spazi tra le particelle più grandi gli spazi tra le particelle più grandi, riducendo così la porosità complessiva del materiale.

L'effetto ponte ad arco è particolarmente importante per ottenere una distribuzione uniforme della densità all'interno del prodotto pressato. Assicurando che le particelle più piccole riempiano i vuoti lasciati da quelle più grandi, il materiale diventa più compatto e meno poroso. Questa densificazione iniziale pone le basi per le fasi successive del processo di pressatura, dove avverrà un'ulteriore compattazione e consolidamento.

In sintesi, la fase di migrazione e accumulo di materiale pesante è fondamentale per il successo complessivo della pressatura isostatica a freddo. Pone le basi per l'integrità strutturale e la densità del prodotto finale, ottimizzando la distribuzione delle particelle e riducendo la porosità attraverso l'effetto ponte ad arco.

Fase di flusso e frammentazione locale

Quando la pressione continua ad aumentare durante il processo di pressatura isostatica a freddo, le particelle di polvere inizialmente sciolte subiscono una deformazione significativa. Questa fase è caratterizzata dalla frammentazione e dalla rottura delle particelle sotto l'intensa pressione, particolarmente evidente nei materiali fragili. Per i metalli duttili, invece, la risposta è nettamente diversa: essi presentano una deformazione plastica.

Nel caso dei metalli duttili, la deformazione plastica porta a un aumento dell'area di contatto tra i picchi angolari delle particelle. Questo aumento dell'area di contatto non è un semplice fenomeno superficiale, ma un cambiamento strutturale che porta alla formazione di nuovi punti di contatto. Questi nuovi punti di contatto sono fondamentali perché facilitano le fasi successive del processo, in cui le particelle iniziano a incastrarsi e a legarsi in modo più efficace.

La tabella seguente riassume le principali differenze di comportamento tra materiali fragili e duttili durante questa fase:

| Tipo di materiale | Comportamento sotto pressione | Effetto risultante |

|---|---|---|

| Duttile | Frammentazione e rottura | Perdita dell'integrità strutturale |

| Duttile | Deformazione plastica | Aumento dell'area di contatto e formazione di nuovi punti di contatto. |

Questa fase è fondamentale perché pone le basi per la successiva fase di compressione volumetrica, in cui inizia la densificazione del materiale.

Fase di compressione volumetrica

Nel contesto della pressatura isostatica a freddo, la fase difase di compressione volumetrica è una fase critica che distingue il comportamento dei diversi materiali sotto pressione. A differenza dei materiali duttili, i materiali fragili non presentano una fase di compressione volumetrica. Questo perché i materiali fragili, come la ceramica o alcuni tipi di vetro, non hanno la capacità di deformarsi plasticamente sotto pressione. Di conseguenza, non subiscono un processo in cui la loro densità aumenta in modo significativo.

Per i materiali duttili, come i metalli, la situazione è molto diversa. Sotto una pressione sufficiente, questi materiali possono subire una deformazione plastica, che consente una disposizione più compatta delle particelle. Tuttavia, anche in questi casi, la densità non aumenta indefinitamente. Al contrario, c'è un punto in cui un'ulteriore compressione produce rendimenti decrescenti in termini di miglioramento della densità. Ciò è dovuto ai limiti intrinseci della riorganizzazione delle particelle e ai vincoli imposti dalla struttura del materiale.

| Tipo di materiale | Comportamento sotto pressione | Variazione di densità |

|---|---|---|

| Fragile | Nessuna compressione di volume | Nessun aumento |

| Duttile | Deformazione plastica | Aumento limitato |

La comprensione di queste distinzioni è fondamentale per ottimizzare il processo di pressatura isostatica a freddo. Per i materiali fragili, l'attenzione si sposta su altre fasi del processo, come la fase di flusso e frammentazione locale, in cui l'obiettivo principale è quello di ottenere una struttura stabile senza variazioni significative della densità. Al contrario, per i materiali duttili, la fase di compressione volumetrica offre l'opportunità di aumentare la densità, anche se entro certi limiti.

Fattori che influenzano la pressatura isostatica a freddo

Proprietà della polvere

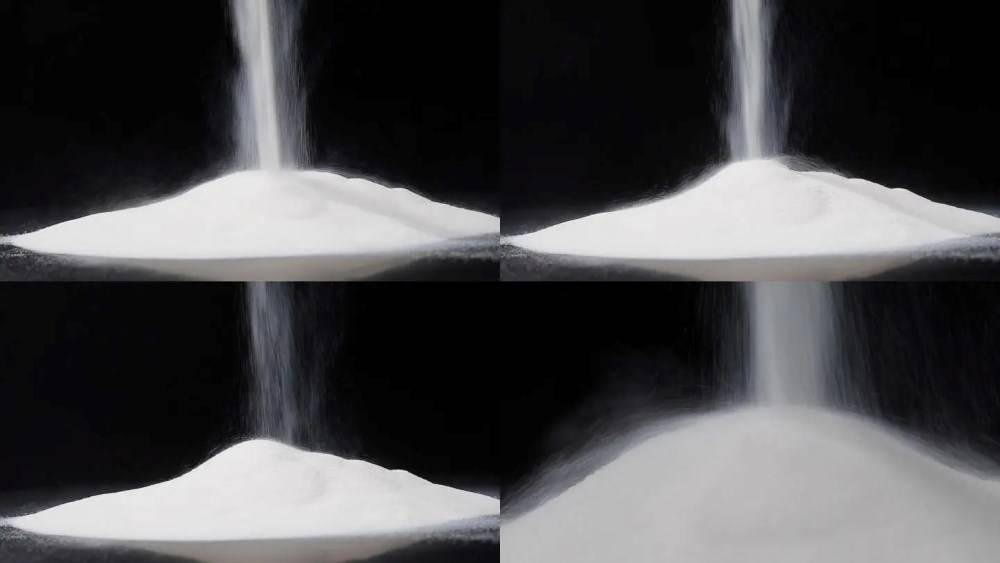

Le proprietà della polvere utilizzata nella pressatura isostatica a freddo influenzano in modo significativo le caratteristiche del prodotto finale.La polvere atomizzata è nota per la sua forma sferica, che contribuisce a una densità elevata e a un imballaggio uniforme. Questo tipo di polvere è particolarmente vantaggioso per ottenere un prodotto finale coerente e di alta qualità.

D'altra parte,polvere elettrolitica presenta un'eccellente formabilità, che la rende adatta a forme e design complessi. Questa flessibilità di formabilità è fondamentale per le applicazioni che richiedono geometrie complesse.

In pratica, una combinazione diparticelle grandi e piccole particelle grandi e piccole. Questa distribuzione granulometrica mista aiuta a riempire i vuoti tra le particelle più grandi con quelle più piccole, aumentando così la densità complessiva e riducendo la porosità del prodotto finale. Questo metodo sfrutta l'effettoeffetto ponte ad arcoin cui le particelle più piccole riempiono gli spazi vuoti creati da quelle più grandi, dando vita a una struttura più compatta e stabile.

| Tipo di polvere | Caratteristiche | Applicazioni |

|---|---|---|

| Polvere atomizzata | Sferica, ad alta densità | Prodotti costanti e di alta qualità |

| Polvere elettrolitica | Buona formabilità | Forme e design complessi |

| Dimensioni miste delle particelle | Riduce la porosità, aumenta la densità | Processi generali di stampaggio |

La scelta del tipo di polvere e della distribuzione granulometrica non è arbitraria, ma viene accuratamente selezionata in base ai requisiti specifici dell'applicazione, garantendo il miglior risultato possibile in termini di densità, formabilità e qualità del prodotto finale.

Effetto di degassificazione

Nel contesto della pressatura isostatica a freddo, l'effetto dieffetto di degassificazione gioca un ruolo cruciale nel garantire la qualità e l'integrità del prodotto finale. Questo processo comporta la rimozione dei gas intrappolati all'interno della miscela di polveri, che, se non affrontati, possono portare a difetti quali cricche e postumi elastici.

Per ottenere un degasaggio efficace, vengono utilizzate diverse tecniche. Un metodo comune è ilil degasaggio sotto vuotoin cui il pacchetto di polvere viene posto sotto vuoto per estrarre i gas residui. Questa fase è essenziale perché aiuta a ridurre al minimo la formazione di vuoti e imperfezioni nel prodotto finale.

Inoltre, materiali comefeltro, carta da filtro e carta di grafite vengono aggiunti strategicamente alla confezione. Questi materiali hanno molteplici funzioni: aiutano a mantenere l'integrità della confezione, costituiscono una barriera contro la contaminazione e contribuiscono alla distribuzione uniforme della pressione durante il processo di pressatura. L'uso di questi materiali è particolarmente importante per garantire che le particelle di polvere siano compattate in modo uniforme, migliorando così la densità complessiva e la resistenza del prodotto stampato.

In sintesi, l'effetto di degassificazione è un aspetto critico del processo di pressatura isostatica a freddo, volto a eliminare le inclusioni di gas e a garantire l'integrità strutturale del prodotto finale. Utilizzando tecniche come il degasaggio sottovuoto e incorporando materiali supplementari, i produttori possono migliorare significativamente la qualità e l'affidabilità dei loro prodotti.

Additivi e lubrificanti

Nel contesto della pressatura isostatica a freddo (CIP), la scelta e l'applicazione oculata di additivi e lubrificanti svolgono un ruolo fondamentale nell'ottimizzazione del processo di stampaggio.I lubrificanticome il glicerolo, sono scelti appositamente per attenuare l'attrito tra le particelle, riducendo così l'adesione tra lo stampo e il pezzo. Questa riduzione dell'attrito è fondamentale per diversi motivi:

-

Maggiore mobilità delle particelle: Riducendo al minimo la resistenza tra le particelle, i lubrificanti facilitano la migrazione e il riposizionamento delle particelle durante il processo di pressatura. Ciò è particolarmente vantaggioso nei casi dimigrazione e accumulo pesante in cui si verificano grandi spostamenti tra le particelle.

-

Migliore formabilità: L'uso di lubrificanti assicura che le particelle possano scorrere più liberamente, il che è essenziale durante la fase di flusso e frammentazione locale.Flusso locale e fase di frammentazione. In questa fase, la pressione provoca la deformazione e la frammentazione e la presenza di lubrificanti contribuisce a mantenere l'integrità del materiale, prevenendone l'eccessiva usura.

-

Distribuzione uniforme della pressione: I lubrificanti contribuiscono a distribuire uniformemente la pressione sul pezzo, il che è fondamentale per ottenere una densità costante ed evitare concentrazioni di stress localizzate. Questo aspetto è particolarmente importante nellaFase di compressione volumetricadove l'obiettivo è ottenere un prodotto finale uniforme e ad alta densità.

Oltre ai lubrificanti,leganti come il glicerolo, per migliorare la coesione della miscela di polveri. I leganti assicurano che le particelle rimangano legate tra loro, anche sotto le alte pressioni esercitate durante il CIP. Questo legame è essenziale per mantenere l'integrità strutturale del corpo verde, che è lo stadio intermedio tra la compattazione della polvere e la sinterizzazione finale.

La combinazione di lubrificanti e leganti nel processo CIP non solo migliora le proprietà meccaniche del prodotto finale, ma prolunga anche la durata degli stampi e delle matrici utilizzati nell'operazione di pressatura. Riducendo l'usura di questi componenti, l'efficienza complessiva e l'economicità del processo CIP risultano notevolmente migliorate.

Processo di stampaggio isostatico a freddo

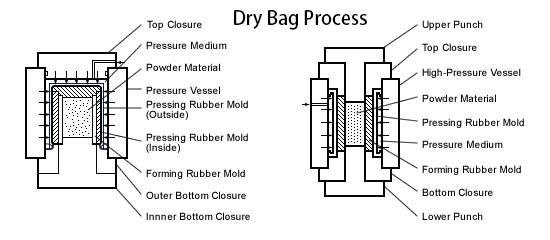

Metodo del sacco a secco

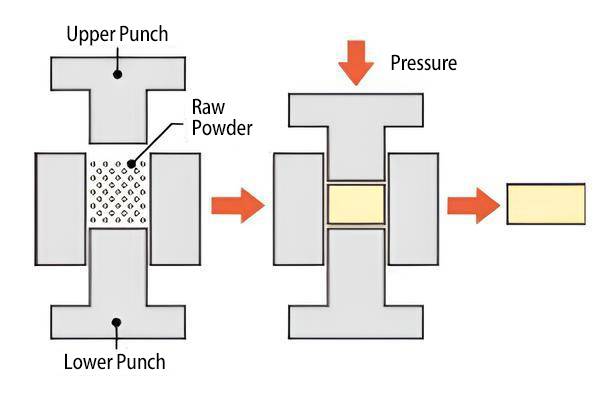

Il metodo del sacco a secco è una fase critica del processo di pressatura isostatica a freddo, che prevede diverse operazioni meticolose per garantire l'integrità e la precisione del prodotto finale. Inizialmente, la polvere viene pesata per mantenere la coerenza della composizione e della densità. Questa fase è seguita dal riempimento della polvere nella confezione designata, assicurando una distribuzione uniforme per evitare sacche d'aria o incongruenze.

Una volta riempita la polvere, la confezione viene meticolosamente sigillata per evitare qualsiasi perdita durante il successivo processo di degassificazione sotto vuoto. La confezione sigillata viene poi inserita in uno stampo in acciaio ad alta pressione, essenziale per l'applicazione di una pressione uniforme su tutta la superficie della polvere.

La fase successiva prevede l'aumento della pressione all'interno del cilindro ad alta pressione. Questa fase è fondamentale perché comprime la polvere in una forma densa e solida. La pressione viene mantenuta per una durata specifica per garantire il consolidamento completo e raggiungere la densità desiderata.

Dopo aver mantenuto la pressione, questa viene gradualmente alleggerita e il cilindro ad alta pressione viene aperto. Lo spezzone pressato, ora nella sua forma consolidata, viene rimosso con cura dallo stampo. La fase finale prevede la misurazione delle dimensioni del grezzo pressato per verificare che sia conforme alle specifiche richieste. Questa misurazione è una misura critica di controllo della qualità per garantire che il prodotto finale sia conforme ai criteri di progettazione.

Misurazione delle dimensioni del foglio verde pressato

Il processo di misurazione delle dimensioni del foglio verde pressato prevede diverse fasi meticolose, ognuna delle quali è fondamentale per garantire l'integrità e l'accuratezza del prodotto finale. Il primo passo è ilmontaggio e il posizionamento dello stampo. Questo comporta un allineamento preciso per garantire che le dimensioni dello stampo siano accurate e coerenti. Successivamente, la superficie dello stampo viene sottoposta aasciugatura per eliminare l'umidità che potrebbe influire sul processo di pressatura.

Successivamente, ilriempimento della polvere fase di riempimento della polvere. Questa fase richiede una distribuzione uniforme della polvere per ottenere un riempimento ad alta densità. L'uniformità garantisce che la lastra verde abbia proprietà meccaniche costanti in tutta la sua struttura. Dopo che la polvere è stata distribuita in modo uniforme, lo stampo vienesigillato per evitare qualsiasi contaminazione o perdita di materiale durante il processo di pressatura.

La fase finale prima della pressatura èil degasaggio. Si tratta di rimuovere l'aria intrappolata nella miscela di polveri per evitare difetti come vuoti o crepe nel prodotto finale. Il degasaggio si ottiene in genere con metodi sottovuoto, assicurando che la polvere sia il più densa e omogenea possibile prima dell'applicazione della pressione.

Ognuna di queste fasi è fondamentale per il successo complessivo del processo di pressatura isostatica a freddo, contribuendo alla creazione di una lastra verde di alta qualità e dimensionalmente accurata.

Prodotti correlati

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Macchina per Stampa a Freddo Sottovuoto per la Preparazione dei Campioni

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

Articoli correlati

- Produzione additiva per la pressatura isostatica: Un ponte tra la nuova tecnologia e la produzione tradizionale

- Applicazione della tecnologia di pressatura isostatica a caldo nella fusione di leghe ad alta temperatura a base di nichel

- Pressatura isostatica a freddo (CIP): Un processo collaudato per la produzione di parti ad alte prestazioni

- Applicazione della tecnologia di pressatura isostatica a caldo nella preparazione di ceramiche speciali

- Pressa isostatica a freddo elettrica da laboratorio (CIP): Applicazioni, vantaggi e personalizzazione